一種生物質(zhì)無醛膠黏劑板材加工設備及方法與流程

本發(fā)明涉及板材加工,尤其涉及一種生物質(zhì)無醛膠黏劑板材加工設備及方法。

背景技術:

1、生物質(zhì)無醛膠黏劑板材是由木段旋切成單板或由木方刨切成薄木,再用膠粘劑膠合而成的三層或多層的板狀材料,然而,傳統(tǒng)的板材加工設備在面對此類新型板材時,暴露出諸多局限性,在孔徑調(diào)節(jié)方面,常規(guī)設備往往只能進行固定孔徑或有限幾種孔徑的加工,導致生產(chǎn)效率低下,并且難以根據(jù)木板的厚度精確調(diào)整打孔深度,對于不同厚度的板材,如薄的裝飾面板和厚的實木板材,要么打孔過淺無法滿足使用需求,要么打孔過深導致板材損壞,造成大量的材料浪費和次品產(chǎn)生,增加了生產(chǎn)成本,在完成打孔后,孔洞內(nèi)壁粗糙,難以達到高端木制品對表面平整度和光滑度的要求,此外,在打孔位置定位方面,傳統(tǒng)設備精度不足,在進行復雜的打孔布局時,很難保證每個打孔位置都符合設計要求,這嚴重影響了產(chǎn)品的整體質(zhì)量和生產(chǎn)效率,為此,我們提出了一種生物質(zhì)無醛膠黏劑板材加工設備及方法。

技術實現(xiàn)思路

1、本發(fā)明的目的是為了解決上述問題,而提出的一種生物質(zhì)無醛膠黏劑板材加工設備及方法。

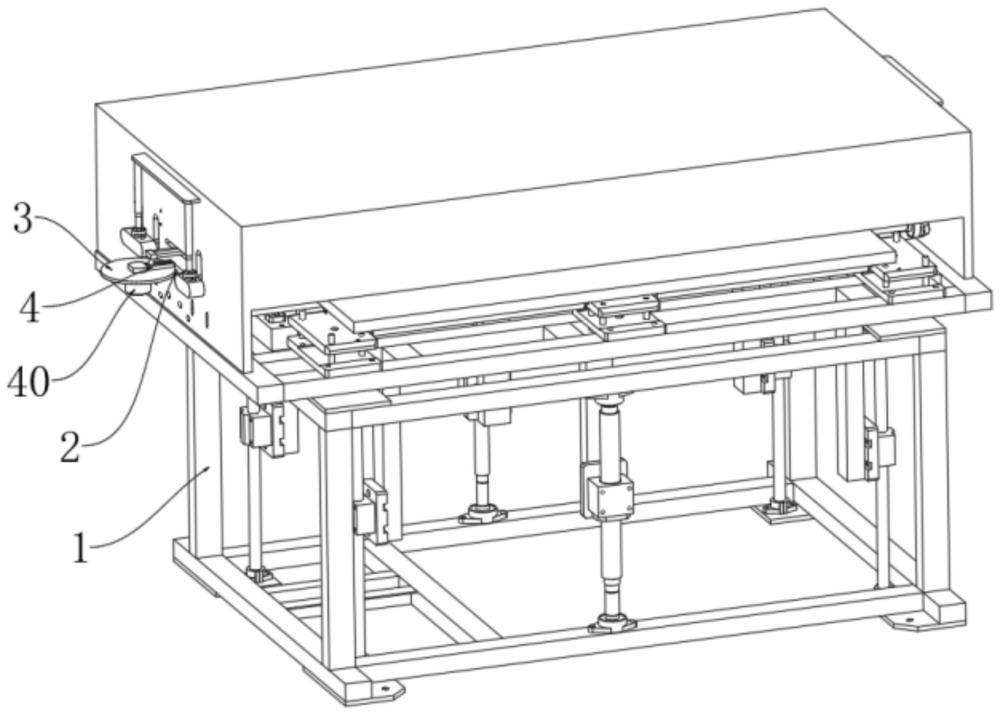

2、為了實現(xiàn)上述目的,本發(fā)明采用了如下技術方案:一種生物質(zhì)無醛膠黏劑板材加工設備,包括機架,所述機架的外表面固定連接有支撐架,所述支撐架的上表面通過軸承轉(zhuǎn)動連接有轉(zhuǎn)動盤,所述轉(zhuǎn)動盤的上表面固定連接有第一電動滑軌,所述第一電動滑軌的內(nèi)表面滑動連接有第一滑動塊,所述第一滑動塊的上表面通過軸承轉(zhuǎn)動連接有連接塊,所述連接塊的外表面固定連接有電動推桿,所述電動推桿的輸出端固定連接有安裝架,所述安裝架的內(nèi)表面通過軸承轉(zhuǎn)動連接有第一轉(zhuǎn)動架,所述第一轉(zhuǎn)動架的內(nèi)表面滑動連接有升降板,所述升降板的下表面固定連接有升降桿,所述升降桿的下表面固定連接有鉆刀。

3、優(yōu)選的,所述安裝架的外表面固定連接有氣缸,所述氣缸的輸出端固定連接有連接架,所述連接架與升降板通過軸承轉(zhuǎn)動連接,所述第一轉(zhuǎn)動架的外表面開設有限位槽,所述升降板與限位槽滑動連接,所述連接架與安裝架滑動連接。

4、優(yōu)選的,所述第一轉(zhuǎn)動架的下表面固定連接有第一錐齒輪,所述安裝架的內(nèi)表面通過軸承轉(zhuǎn)動連接有支撐桿,所述支撐桿的外表面固定連接有第二錐齒輪,所述第一錐齒輪的內(nèi)表面轉(zhuǎn)動連接有第二轉(zhuǎn)動架,所述第二轉(zhuǎn)動架的外表面轉(zhuǎn)動連接有第三錐齒輪,所述第一錐齒輪與第二錐齒輪嚙合連接,所述第二錐齒輪與第三錐齒輪嚙合連接。

5、優(yōu)選的,所述第一轉(zhuǎn)動架的外表面固定連接有限位架,所述限位架的下表面通過萬向軸轉(zhuǎn)動連接有連接桿,所述連接桿的另一端通過萬向軸轉(zhuǎn)動連接有第二滑動塊,所述安裝架的下表面固定連接有限位桿,所述限位桿的外表面滑動連接有第二電動滑軌,所述第二滑動塊與第二電動滑軌滑動連接,所述第二轉(zhuǎn)動架的外表面滑動連接有升降筒,所述升降筒與第二電動滑軌轉(zhuǎn)動連接,所述升降筒的外表面固定連接有細刨輪。

6、優(yōu)選的,所述第二轉(zhuǎn)動架的內(nèi)表面固定連接有限位長塊,所述鉆刀的外表面開設有限位長槽,所述限位長塊與限位長槽滑動連接。

7、優(yōu)選的,所述連接塊的外表面還固定連接有固定桿,所述固定桿與安裝架滑動連接,所述機架的內(nèi)表面固定連接有支撐滑軌,所述支撐滑軌的內(nèi)表面滑動連接有支撐滑塊,所述支撐滑塊的外表面固定連接有支撐滑架,所述固定桿與支撐滑塊滑動連接。

8、優(yōu)選的,所述支撐滑架的外表面安裝有第三電動滑軌,所述第三電動滑軌的內(nèi)表面滑動連接有第三滑動塊,所述支撐滑架的外表面通過軸承轉(zhuǎn)動連接有安裝桿,所述安裝架的上表面通過軸承轉(zhuǎn)動連接有第四錐齒輪,所述第四錐齒輪與第一轉(zhuǎn)動架固定連接,所述第四錐齒輪與第三滑動塊通過軸承轉(zhuǎn)動連接,所述第三滑動塊的外表面通過軸承轉(zhuǎn)動連接有第五錐齒輪,所述第五錐齒輪與第四錐齒輪嚙合連接,所述第五錐齒輪與安裝桿滑動連接。

9、優(yōu)選的,所述支撐滑架的外表面安裝有第一電機,所述第一電機的輸出端與安裝桿固定連接。

10、優(yōu)選的,所述支撐架的下表面固定連接有第二電機,所述第二電機的輸出端與轉(zhuǎn)動盤固定連接。

11、優(yōu)選的,一種生物質(zhì)無醛膠黏劑板材加工方法,包括以下步驟:

12、s1:啟動第三電動滑軌調(diào)節(jié)第三滑動塊的位置,從而調(diào)節(jié)打孔位置。

13、s2:啟動第一電動滑軌,調(diào)節(jié)第一滑動塊在第一電動滑軌內(nèi)的位置,啟動第二電機通過轉(zhuǎn)動盤帶動安裝架轉(zhuǎn)動,進行開孔位置確定。

14、s3:啟動第一電機,帶動鉆刀自轉(zhuǎn),啟動氣缸調(diào)節(jié)打孔深度。

15、s4:啟動第二電動滑軌,調(diào)節(jié)細刨輪震動幅度和刨光深度。

16、s5:啟動第一電機,帶動細刨輪進行轉(zhuǎn)動,對孔洞進行刨光。

17、與現(xiàn)有技術相比,本發(fā)明的優(yōu)點和積極效果在于,

18、1、本發(fā)明提出一種生物質(zhì)無醛膠黏劑板材加工設備及方法,其第二電機通過轉(zhuǎn)動盤帶動第一電動滑軌轉(zhuǎn)動,第一電動滑軌通過第一滑動塊帶動連接塊轉(zhuǎn)動,連接塊帶動固定桿的一端轉(zhuǎn)動,固定桿通過支撐滑塊的限位,使得固定桿的另一端可以帶動安裝架進行同步轉(zhuǎn)動,此時可以根據(jù)打孔所需的孔徑調(diào)節(jié)第一滑動塊在第一電動滑軌內(nèi)部的位置,并跟隨轉(zhuǎn)動盤轉(zhuǎn)動,從而調(diào)節(jié)開孔的孔徑,依據(jù)打孔所需孔徑調(diào)節(jié)第一電動滑軌,使第一滑動塊在轉(zhuǎn)動盤上方移動,從而靈活改變孔徑大小,適應多種孔徑的加工要求。

19、2、本發(fā)明提出一種生物質(zhì)無醛膠黏劑板材加工設備及方法,其第一電機帶動安裝桿轉(zhuǎn)動,安裝桿通過第五錐齒輪帶動第四錐齒輪轉(zhuǎn)動,第四錐齒輪通過第一轉(zhuǎn)動架帶動升降板轉(zhuǎn)動,升降板通過升降桿帶動底部的鉆刀轉(zhuǎn)動,此時可以在木板上進行打孔,同時氣缸通過連接架帶動升降板向下移動,此時可以對不同厚度的木板進行打孔,提升了設備的通用性與實用性,有效減少了因打孔深度不當而導致的材料浪費和次品產(chǎn)生。

20、3、本發(fā)明提出一種生物質(zhì)無醛膠黏劑板材加工設備及方法,其通過第一轉(zhuǎn)動架進行往復轉(zhuǎn)動,第一轉(zhuǎn)動架通過棘輪棘爪結(jié)構,使得當?shù)谝晦D(zhuǎn)動在進行正反轉(zhuǎn)的同時,第二轉(zhuǎn)動架可以始終進行順時針轉(zhuǎn)動,升降筒可以跟隨第二轉(zhuǎn)動架進行轉(zhuǎn)動,此時可以帶動細刨輪進行轉(zhuǎn)動,并對孔洞進行刨光,使得在完成打孔后,設備還能迅速切換至刨光模式,對孔洞進行細刨,使木板孔洞光滑平整,全方位滿足了木板加工過程中的多種復雜工藝需求。

21、4、本發(fā)明提出一種生物質(zhì)無醛膠黏劑板材加工設備及方法,其當?shù)谝晦D(zhuǎn)動架轉(zhuǎn)動時,帶動限位架轉(zhuǎn)動,限位架通過連接桿帶動第二電動滑軌沿著限位桿進行上下振動,通過調(diào)節(jié)第二滑動塊在第二電動滑軌上的位置,可以調(diào)節(jié)震動幅度,同時第二電動滑軌帶動升降筒沿著第二轉(zhuǎn)動架上下移動,升降筒帶動底部的細刨輪升降,同時升降筒可以跟隨第二轉(zhuǎn)動架進行轉(zhuǎn)動,此時可以帶動細刨輪進行不同深度的刨光,根據(jù)加工需求,控制細刨輪的震動幅度和刨光深度,確保每一個孔洞的刨光效果都能達到最佳狀態(tài),極大地提高了加工的精準度與靈活性。

22、5、本發(fā)明提出一種生物質(zhì)無醛膠黏劑板材加工設備及方法,其通過第三電動滑軌調(diào)節(jié)第三滑動塊的位置,安裝桿帶動表面的第五錐齒輪轉(zhuǎn)動,第五錐齒輪可以在安裝桿上進行滑動,并可以跟隨安裝桿進行同步轉(zhuǎn)動,通過對第三滑動塊的位置進行調(diào)節(jié),從而能夠?qū)Π惭b架的位置進行精確調(diào)控,這種精確的調(diào)節(jié)機制使得安裝架的定位極為精準,確保每一個打孔位置都符合設計要求,極大地滿足了多樣化的打孔位置需求。

- 還沒有人留言評論。精彩留言會獲得點贊!