磺化聚芳噁二唑作為纖維染色助劑的應用、紡絲原液、改性纖維以及改性纖維的染色方法

本發明涉及紡織,具體而言,涉及磺化聚芳噁二唑作為纖維染色助劑的應用、紡絲原液、改性纖維以及改性纖維的染色方法。

背景技術:

1、高性能纖維是近年來高分子纖維材料領域中發展迅速的一類特種纖維。高性能纖維是指具有特殊的物理化學結構、性能和用途,或具有特殊功能的化學纖維。一般來說高性能纖維是指高模量、高強度的纖維及耐高熱、耐化學的纖維,如芳綸、pbo纖維、碳纖維、technora纖維和超高分子量聚乙烯纖維等高性能纖維,這類纖維具有防火、防彈和耐腐蝕的功能,主要應用于航空航天、國防科技、軍事工程、建筑工業、交通運輸、醫療防護、民用工業和電子通信等領域。然而,隨著高性能纖維應用領域的拓寬,對有色高性能纖維的制備提出了挑戰。

2、高性能纖維具有與滌綸等常規合成纖維完全不同的物理性能、聚集態結構、形態結構,如高分子鏈間作用力大、纖維結晶度高、纖維表面化學惰性強等,使染料分子難以進入纖維內部或與纖維結合,導致高性能纖維的顏色構建難度大,難以獲得理想的顏色深度。為突破高性能纖維顏色構建的技術瓶頸,大量研究針對高性能纖維的結構特點和物理化學性能,創新了高性能纖維的表面改性方法和染色工藝,從纖維原料、成形加工、表面改性等方面嘗試賦予高性能纖維顏色,然而目前報道的工藝一方面損傷纖維的表面結構,而且增加工藝流程;另一方面所采用的大部分化學助劑都存在有毒有害,工業化應用受限等問題。

3、鑒于此,特提出本發明。

技術實現思路

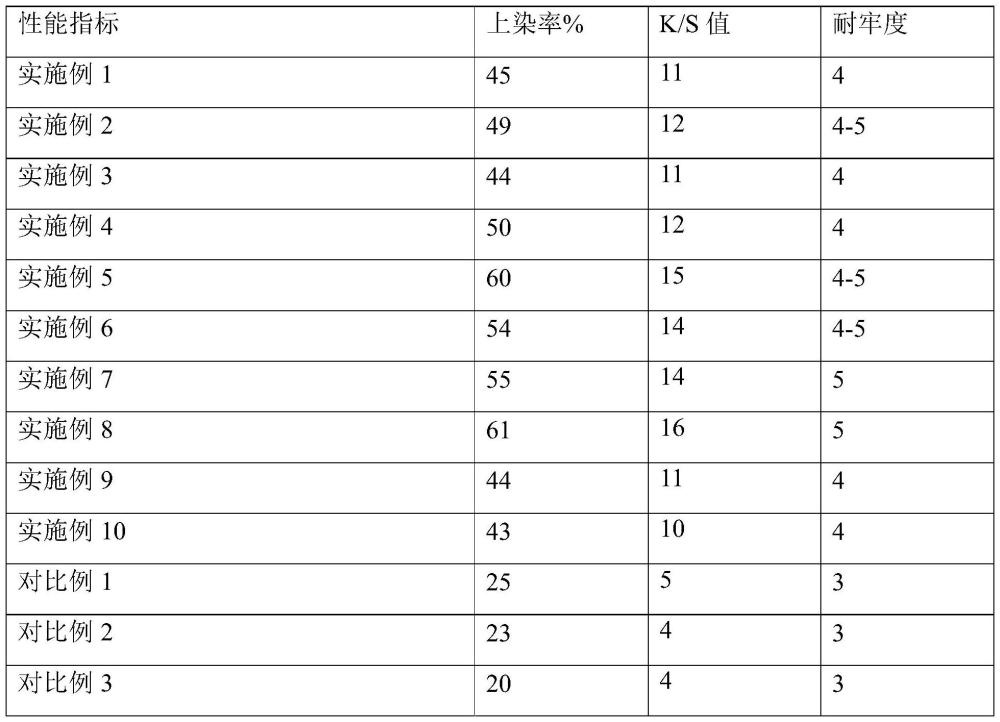

1、本發明的目的在于提供磺化聚芳噁二唑作為纖維染色助劑的應用、紡絲原液、改性纖維以及改性纖維的染色方法,本發明在纖維制備過程中引入磺化聚芳噁二唑作為纖維染色助劑,有利于提高纖維的上染率和牢固性。

2、本發明是這樣實現的:

3、第一方面,本發明提供一種磺化聚芳噁二唑作為纖維染色助劑的應用。

4、在可選的實施方式中,所述纖維包括對位芳綸、聚苯并咪唑和聚苯并噁唑中的至少一種;

5、和/或,所述磺化聚芳噁二唑中磺酸基團的接枝率為50%-100%。

6、第二方面,本發明提供一種紡絲原液,包括纖維單體和磺化聚芳噁二唑,所述磺化聚芳噁二唑的質量與纖維單體的質量比為0.5%-8%。

7、第三方面,本發明提供一種改性纖維,由前述實施方式所述的紡絲原液進行干濕法紡絲得到。

8、第四方面,本發明提供一種前述實施方式所述的改性纖維的染色方法,包括:將所述改性纖維置于染色浴中進行染色,接著進行水洗、皂煮和烘干,得到染色后的改性纖維。

9、在可選的實施方式中,染色浴中的染料為陽離子染料;

10、和/或,染料用量為1%o.w.f~5%o.w.f。

11、在可選的實施方式中,染色步驟的浴比為1:10~1:15。

12、在可選的實施方式中,所述染色浴中還包括無機鹽,所述無機鹽濃度小于30g/l。

13、在可選的實施方式中,所述染色浴ph為4~5。

14、在可選的實施方式中,染色步驟的溫度為100℃~140℃,保溫時間為50min-70min;

15、和/或,染色步驟的升溫速率為1℃/min-3℃/min;

16、和/或,染色步驟在高壓染樣機中進行。

17、本發明具有以下有益效果:

18、本申請基于陽離子染料的染色機理,采用磺化聚芳噁二唑作為改性助染劑,通過溶液共混的方法在纖維紡絲原液中加入磺化聚芳噁二唑助染劑,得到易于染色的高性能纖維。以磺化聚芳噁二唑聚合物的磺酸根陰離子作為陽離子染料上染位點,以實現陽離子可染改性高性能纖維的制備工藝,其工藝簡單,成本較低,環境危害小,產業化應用前景廣闊。

技術特征:

1.一種磺化聚芳噁二唑作為纖維染色助劑的應用。

2.根據權利要求1所述的磺化聚芳噁二唑作為纖維染色助劑的應用,其特征在于,所述纖維包括對位芳綸、聚苯并咪唑和聚苯并噁唑中的至少一種;

3.一種紡絲原液,其特征在于,包括纖維單體和磺化聚芳噁二唑,所述磺化聚芳噁二唑的質量與纖維單體的質量比為0.5%-8%。

4.一種改性纖維,其特征在于,由權利要求3所述的紡絲原液進行干濕法紡絲得到。

5.一種權利要求4所述的改性纖維的染色方法,其特征在于,包括:將所述改性纖維置于染色浴中進行染色,接著進行水洗、皂煮和烘干,得到染色后的改性纖維。

6.根據權利要求5所述的改性纖維的染色方法,其特征在于,染色浴中的染料為陽離子染料;

7.根據權利要求5所述的改性纖維的染色方法,其特征在于,染色步驟的浴比為1:10~1:15。

8.根據權利要求5所述的改性纖維的染色方法,其特征在于,所述染色浴中還包括無機鹽,所述無機鹽濃度小于30g/l。

9.根據權利要求5所述的改性纖維的染色方法,其特征在于,所述染色浴ph為4~5。

10.根據權利要求5所述的改性纖維的染色方法,其特征在于,染色步驟的溫度為100℃~140℃,保溫時間為50min-70min;

技術總結

本發明公開了磺化聚芳噁二唑作為纖維染色助劑的應用、紡絲原液、改性纖維以及改性纖維的染色方法。本申請基于陽離子染料的染色機理,采用磺化聚芳噁二唑作為改性助染劑,通過溶液共混的方法在纖維紡絲原液中加入磺化聚芳噁二唑助染劑,得到易于染色的高性能纖維。以磺化聚芳噁二唑聚合物的磺酸根陰離子作為陽離子染料上染位點,以實現陽離子可染改性高性能纖維的制備工藝,其工藝簡單,成本較低,環境危害小,產業化應用前景廣闊。

技術研發人員:姜猛進,尚州泰,李垚垚,梁書恒,王開祥,龔岱希

受保護的技術使用者:四川大學

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!