一種槽狀環形板件電輔助成形裝置及工藝

本發明涉及金屬沖壓成形,具體為一種槽狀環形板件電輔助成形裝置及工藝。

背景技術:

1、飛行器包括航天器、運載器和上面級。上面級是多級運載火箭中的獨立于基礎級的末級或多級火箭,運載火箭上面級是航空航天技術的關鍵結構,對具有大容量的大尺寸或是超大尺寸的環形貯箱的研制和生產提出了極為迫切的需求。環形貯箱的高精度成形存在三個關鍵的技術挑戰:一是形狀十分復雜,包括大尺寸與小特征,以及具有明顯不同的曲率、異形封閉截面、超大特征尺寸與超薄壁厚等復雜特征,這些特征使得坯料變形量遠超傳統工藝缺陷形成的極限值;二是材料為難變形合金,鈦合金室溫成形性能差、屈服強度高;三是要求尺寸精度和強塑性匹配。環形貯箱由于超薄特性無法成形后再加工,因此必須通過直接成形來保證成形精度。上述關鍵技術的挑戰互相耦合疊加,使得構件的制造難度極大。現有基于剛性模具的成形技術受加載空間的限制無法成形這類復雜整體結構,因此此類構件常被分解為形狀簡單的小尺寸構件(通常為均等的扇形狀),成形后再焊接成整體環形構件。

2、傳統熱成形工藝中存在如下不足:傳統熱成形的設備主要是加熱爐和壓力機,大尺寸環形貯箱運輸困難,且在運輸過程中存在翹曲、散熱現象,1分鐘內的散熱溫降高達300℃,因而板料熱量能耗大。800℃的高溫超薄板材與20℃的冷模具相接觸,熱量從高溫物體傳導到低溫物體,高溫超薄板材溫降快,材料流動性下降,成形質量差;為解決成形溫降問題,需要提高超薄板材的預熱溫度,但溫度越高,鈦合金氧化程度越強,長時間的高溫導致鈦合金被氧化,使得超薄板材在成形過程中容易產生氫脆現象,超薄板材在加熱爐中要經歷長時間的高溫環境,加熱至預設溫度后仍需要保溫一段時間,材料內部的組織性能發生變化,與原始組織產生較大差異,以改變組織性能為代價換取構件成形;超薄板材在沖壓過程中存在明顯的回彈現象,后續還要進行熱處理實驗以達到應力松弛的目的。

3、同時,大尺寸構件在單獨成形過程中,由于內外側曲率大小不一致,容易出現應力不均衡而提前斷裂的問題,廢品率較高。

技術實現思路

1、本發明針對上述的缺陷和不足,提供一種槽狀環形板件電輔助成形裝置及工藝,通過設置波浪線型的沖壓成形槽及與之匹配的沖壓凸模,可一次性地沖壓出波浪線型槽狀薄板件,進而切割形成多個規格相同的槽狀扇形薄板件,從而可拼接形成槽狀環形板件;通過對板坯設計法蘭區和型腔區,對法蘭區提供壓邊力和對型腔區提供零件成形沖壓力,并采用分區加電的方式綜合實現最終零件的沖壓成形,提升成形工作效率和各個區域的均勻性。

2、為解決上述技術問題,本發明采用的一個技術方案是:

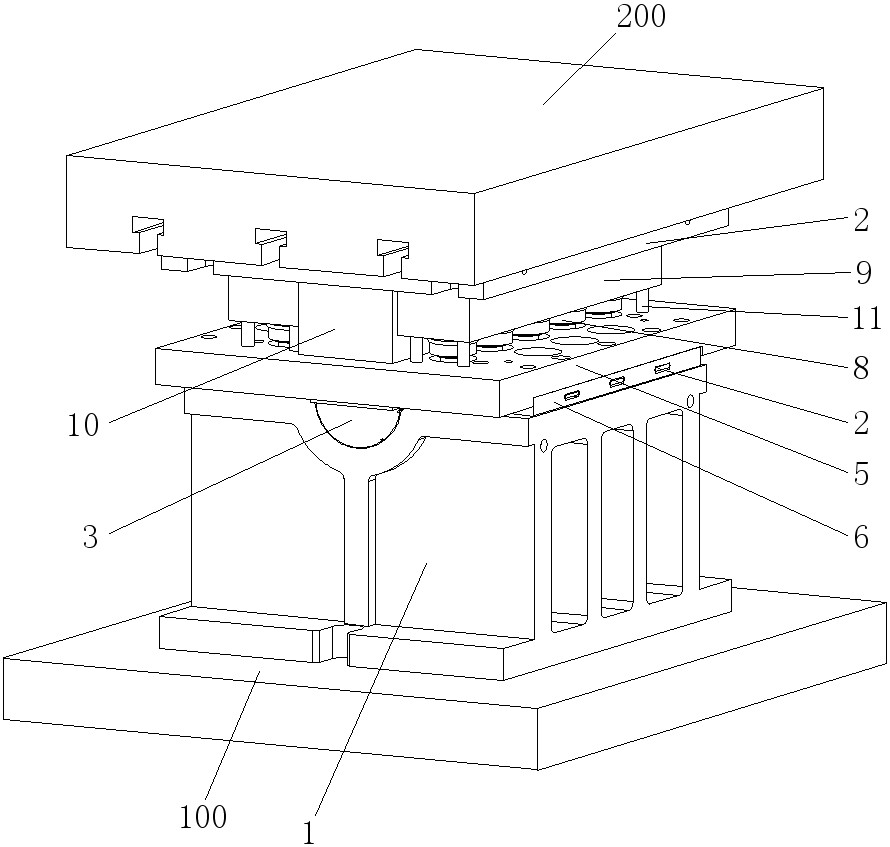

3、一種槽狀環形薄板件電輔助成形裝置,包括固定設置于沖壓工作臺頂面上的下模、固定設置于沖壓升降臺底面上并位于下模正上方的上模,上模的底部兩側分別固定設置有至少一排氮氣彈簧,下模的頂面上開設有波浪線型的沖壓成形槽,上模的底部固定設置有與沖壓成形槽相匹配的沖壓凸模,沖壓凸模的表面沿長度方向固定設置有若干個電極條,沖壓凸模的外側活動套置有可升降的預壓板,預壓板的底面設置有分別位于沖壓凸模兩側的第一電極板和第二電極板;

4、沖壓凸模沖壓板坯彎曲變形前,第一電極板和第二電極板同時與板坯的表面兩側接觸,兩個電極板電性相反,向板坯通入高頻脈沖電流至預設時長;沖壓凸模沖壓板坯彎曲變形過程中,兩個電極板電性相同且與電極條的電性相反,板坯的表面由中心向兩側依次遞進地與電極條接觸而向板坯通入高頻脈沖電流至對應的預設時長;沖壓凸模沖壓完成后保壓時,兩個電極板電性相反,向板坯內通入低頻脈沖電流至預設時間。

5、進一步的,相鄰兩個氮氣彈簧的剛度系數不同且自由端長度相同,或相鄰兩個氮氣彈簧的剛度系數相同且自由端長度不相同。

6、進一步的,所述上模的底面兩側分別固定連接有彈簧安裝座,彈簧安裝座的底面開設有彈簧嵌裝槽,所述氮氣彈簧固定嵌裝于彈簧嵌裝槽內,氮氣彈簧的自由端活動貫穿至第一電極板和第二電極板的底面下方。

7、進一步的,所述上模的底面中部固定連接有位于兩個彈簧安裝座之間的凸模安裝座,所述沖壓凸模固定連接于凸模安裝座的底面上,所述預壓板內開設有位于凸模安裝座正下方的方形通孔。

8、進一步的,所述預壓板的頂面兩側分別固定連接有升降螺栓,升降螺栓活動設置于彈簧安裝座內。

9、進一步的,所述預壓板的底面兩側分別開設有電極板嵌槽,所述第一電極板和第二電極板分別嵌設于對應的電極板嵌槽內,第一電極板和第二電極板的底面位于同一水平面內且突出于預壓板的底面。

10、進一步的,所述第一電極板和第二電極板的外側面內開設有若干個端子嵌裝槽,端子嵌裝槽內設置有接線端子。

11、進一步的,所述沖壓成形槽的表面鋪設有高硅氧纖維布。

12、還提供了一種槽狀環形薄板件電輔助成形工藝,應用于如前所述槽狀環形薄板件電輔助成形裝置,包括以下步驟:

13、s1、將待成形的板坯放置于下模的頂面上,并調整板坯的位置;

14、s2、沖壓升降臺驅動上模、氮氣彈簧、沖壓凸模、預壓板、第一電極板和第二電極板同步下行,第一電極板和第二電極板繼續下行至同時與板坯的頂面接觸;

15、s3、氮氣彈簧的自由端與板坯的頂面兩側接觸并將板坯緊壓在下模的頂面上;

16、s4、第一電極板和第二電極板通電且電性相反,向板坯內通入高頻脈沖電流至于預設時間;

17、s5、電極條通電,第一電極板和第二電極板通電且電性相相同,并與電極條的電性相反;

18、s6、沖壓凸模繼續下行,與板坯的頂面接觸后,板坯彎曲變形而使其表面由內而外地分別與電極條接觸,向板坯內通入高頻脈沖電流,每個電極條通電至對應的預設時長后斷電;

19、s7、沖壓凸模下行至最低位置后保壓至預設時長,第一電極板和第二電極板通電且電性相反,向板坯內通入低頻脈沖電流至于預設時間;

20、s8、第一電極板和第二電極板斷電,沖壓升降臺驅動上模上行復位,沖壓件冷卻后從下模內取出;

21、s9、去除沖壓件的各邊余料,獲得波浪線型槽狀薄板件,進而切割形成槽狀扇形薄板件;

22、s10、將扇形槽狀薄板件依次拼接并焊接連接,形成槽狀環形薄板件。

23、進一步的,步驟s3中,相鄰兩個氮氣彈簧的自由端對板坯表面施加的壓力值不相同。

24、進一步的,步驟s6中,通入各個電極條的電流密度大小與其所對應的板坯拉伸區域的減薄程度成反比。

25、與現有技術相比較,本發明的有益效果如下:

26、1.本發明通過設置波浪線型的沖壓成形槽及與之匹配的沖壓凸模,可一次性地沖壓出波浪線型槽狀薄板件,進而切割形成多個規格相同的槽狀扇形薄板件,從而可拼接形成槽狀環形薄板件,實現大型工件的構件小型化生產制造;

27、2.由于沖壓形成的波浪線型槽狀薄板件是整體的連續成形,即每個槽狀扇形薄板件的大曲率成形區域與相鄰的槽狀扇形薄板件的小曲率成形區域是連續的,因而可保證切割后的每個槽狀扇形薄板件的內外側各處的成形性能相同,從而顯著提升了焊接后形成的槽狀環形薄板件的整體品質;

28、3.本發明的成形裝置通過對板坯設計法蘭區和型腔區,對法蘭區提供壓邊力和對型腔區提供零件成形沖壓力,并采用分區加電的方式綜合實現最終零件的沖壓成形,提升成形工作效率和各個區域成形的均勻性,通過在板坯不同的成形區域通入電流密度不同的高頻脈沖電流實現電輔助加熱,可避免局部區域的材料在模具合模后出現過度減薄而導致局部溫度過高的現象,達到材料整體溫度較均勻的效果,有效降低薄區被高脈沖電流擊穿的風險;

29、4.本發明通過采用通電輔助加熱的方式實現板坯件的快速升溫,可有效提升板坯的加熱效率,避免板坯長時間處于加熱狀態,避免材料內部組織發生晶粒粗化和性能劣化,從而使半成形件的表面成形質量較好,沖壓成形后整體通過電加熱實現應力松弛,殘余應力下降快、回彈量減少,使得成形件型面精度高。

- 還沒有人留言評論。精彩留言會獲得點贊!