粉末多級真空熱脫氣裝置的制作方法

本申請涉及材料加工設備,尤其涉及一種粉末多級真空熱脫氣裝置。

背景技術:

1、航空發動機的渦輪盤是決定發動機整體性能關鍵部件的核心零件。隨著航空發動機的推重比提高,渦輪前溫度越來越高,對渦輪盤的要求也越來越苛刻。高品質金屬粉末合金坯件的制備主要的用途是用于制造高性能的航空發動機渦輪盤、導流盤、機匣等。較先進的金屬粉末制件的基本工藝是將冶煉完、符合化學成分要求的母合金經熔煉并氣霧化形成金屬粉末顆粒,金屬粉末顆粒經篩分、裝包套、搖實、抽真空脫氣等工序后,再經熱等靜壓加工成坯件。金屬粉末制件的生產過程中,其金屬粉末不可避免地與周圍環境介質接觸而導致氧含量升高。金屬粉末氧含量的升高會導致原始顆粒邊界缺陷(ppbs)的形成,從而對最終制件力學性能產生不利影響。因此,高致密、低氧含量的熱等靜壓金屬粉末制件的制備必須經過適當的脫氣處理工藝,以除去粉末吸附的氣體,改善合金的力學性能,從而滿足零件的服役要求。因此,金屬粉末熱脫氣工藝對于高品質金屬粉末制件制備過程的質量控制和工藝優化至關重要。

2、目前現有設備中,多采用熱靜態除氣,即在大氣中邊裝粉邊振動,使粉末在包套內振實,然后加熱包套到一定溫度,再進行抽真空。或者采用熱動態除氣,即在真空環境中粉末被加熱到一定的溫度,然后邊裝粉邊振動,使金屬粉末在包套內振實。這些方法,對于包套內環境中氣體的去除具有較好的效果,但對于粉末本身吸附氣體和水分的去除效果不佳,如果粉體在包套之前的工序中依然吸附有較多的氣體和水分,粉體通常在包套內堆積后自身氣體不利于排除,使得金屬粉末脫氣的效果并不理想,最終導致粉末制件的氧含量偏高。

技術實現思路

1、本申請的目的是提供一種粉末多級真空熱脫氣裝置,解決現有技術或設備中,金屬粉末脫氣的效果不理想,最終導致粉末制件的氧增量偏高的技術問題,最終保證高品質金屬粉末合金制件的制備。

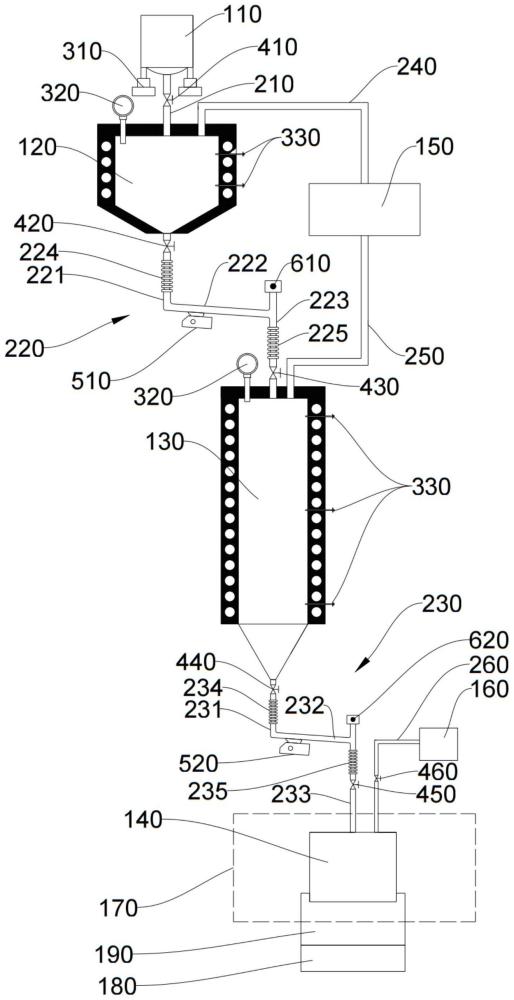

2、根據本申請實施例提供的粉末多級真空熱脫氣裝置,其包括:

3、自上而下依次連接的下粉罐、預加熱室、熱動態脫氣室和包套;

4、第一真空機組,分別與所述預加熱室和所述熱動態脫氣室連接;

5、第二真空機組,與所述包套連接;

6、包套加熱爐,所述包套位于所述包套加熱爐的爐膛內;

7、振動臺,所述包套通過包套工裝固定在所述振動臺上。

8、進一步地,所述下粉罐與預加熱室之間通過第一管路連通,所述預加熱室與所述熱動態脫氣室之間通過第二管路連通,所述熱動態脫氣室與所述包套之間通過第三管路連通,所述第一管路、所述第二管路和所述第三管路上均設置有流量調節閥。

9、進一步地,所述第二管路包括依次連接的第一縱向段、第一橫向段和第二縱向段,所述第一縱向段上設置有第一波紋管,所述第二縱向段上設置有第二波紋管,所述流量調節閥包括設置在所述第一縱向段上的第二流量調節閥和設置在所述第二縱向段上的第三流量調節閥,所述第二流量調節閥位于所述預加熱室與所述第一波紋管之間,所述第三流量調節閥位于所述第二波紋管與所述熱動態脫氣室之間。

10、進一步地,沿著由所述第一縱向段至所述第二縱向段的方向,所述第一橫向段的高度逐漸降低,所述第一橫向段上設置有第一電磁送粉器。

11、進一步地,所述第二縱向段的上端連接有第一料位檢測裝置。

12、進一步地,所述第三管路包括依次連接的第三縱向段、第二橫向段和第四縱向段,所述第三縱向段上設置有第三波紋管,所述第四縱向段上設置有第四波紋管,所述流量調節閥包括設置在所述第三縱向段上的第四流量調節閥和設置在所述第四縱向段上的第五流量調節閥,所述第四流量調節閥位于所述熱動態脫氣室與所述第三波紋管之間,所述第五流量調節閥位于所述第四波紋管與所述包套之間。

13、進一步地,沿著由所述第三縱向段至所述第四縱向段的方向,所述第二橫向段的高度逐漸降低,所述第二橫向段上設置有第二電磁送粉器。

14、進一步地,所述第四縱向段的上端連接有第二料位檢測裝置。

15、進一步地,所述下粉罐底部裝有稱重裝置,所述流量調節閥包括設置在所述第一管路上的第一流量調節閥。

16、進一步地,所述預加熱室與所述熱動態脫氣室上均設置有真空檢測儀表和溫度傳感器。

17、本申請實施例提供的上述技術方案與現有技術相比具有如下優點:

18、本申請實施例提供的粉末多級真空熱脫氣裝置,提高了金屬粉末的脫氣效率及效果,滿足了后續進行粉末燒結對裝粉包套含氣量低、振實密度高的要求。金屬粉末多級真空熱脫氣裝置實現了預加熱室的預熱除氣、熱動態脫氣室的熱動態脫氣、包套內的準靜態脫氣三個工序的多級脫氣結合,并且三個工序均是在真空下完成脫氣,工序連貫且穩定性高,采用該粉末多級真空熱脫氣裝置對鎳基高溫合金粉末和鈦合金粉末進行脫氣后,均獲得了較好的脫氣效果,獲得的金屬粉末滿足低氧含量、高振實密度的高品質粉末制件的加工需求。

技術特征:

1.一種粉末多級真空熱脫氣裝置,其特征在于,包括:

2.根據權利要求1所述的粉末多級真空熱脫氣裝置,其特征在于,所述下粉罐(110)與預加熱室(120)之間通過第一管路(210)連通,所述預加熱室(120)與所述熱動態脫氣室(130)之間通過第二管路(220)連通,所述熱動態脫氣室(130)與所述包套(140)之間通過第三管路(230)連通,所述第一管路(210)、所述第二管路(220)和所述第三管路(230)上均設置有流量調節閥。

3.根據權利要求2所述的粉末多級真空熱脫氣裝置,其特征在于,所述第二管路(220)包括依次連接的第一縱向段(221)、第一橫向段(222)和第二縱向段(223),所述第一縱向段(221)上設置有第一波紋管(224),所述第二縱向段(223)上設置有第二波紋管(225),所述流量調節閥包括設置在所述第一縱向段(221)上的第二流量調節閥(420)和設置在所述第二縱向段(223)上的第三流量調節閥(430),所述第二流量調節閥(420)位于所述預加熱室(120)與所述第一波紋管(224)之間,所述第三流量調節閥(430)位于所述第二波紋管(225)與所述熱動態脫氣室(130)之間。

4.根據權利要求3所述的粉末多級真空熱脫氣裝置,其特征在于,沿著由所述第一縱向段(221)至所述第二縱向段(223)的方向,所述第一橫向段(222)的高度逐漸降低,所述第一橫向段(222)上設置有第一電磁送粉器(510)。

5.根據權利要求4所述的粉末多級真空熱脫氣裝置,其特征在于,所述第二縱向段(223)的上端連接有第一料位檢測裝置(610)。

6.根據權利要求2所述的粉末多級真空熱脫氣裝置,其特征在于,所述第三管路(230)包括依次連接的第三縱向段(231)、第二橫向段(232)和第四縱向段(233),所述第三縱向段(231)上設置有第三波紋管(234),所述第四縱向段(233)上設置有第四波紋管(235),所述流量調節閥包括設置在所述第三縱向段(231)上的第四流量調節閥(440)和設置在所述第四縱向段(233)上的第五流量調節閥(450),所述第四流量調節閥(440)位于所述熱動態脫氣室(130)與所述第三波紋管(234)之間,所述第五流量調節閥(450)位于所述第四波紋管(235)與所述包套(140)之間。

7.根據權利要求6所述的粉末多級真空熱脫氣裝置,其特征在于,沿著由所述第三縱向段(231)至所述第四縱向段(233)的方向,所述第二橫向段(232)的高度逐漸降低,所述第二橫向段(232)上設置有第二電磁送粉器(520)。

8.根據權利要求7所述的粉末多級真空熱脫氣裝置,其特征在于,所述第四縱向段(233)的上端連接有第二料位檢測裝置(620)。

9.根據權利要求2所述的粉末多級真空熱脫氣裝置,其特征在于,所述下粉罐(110)底部裝有稱重裝置(310),所述流量調節閥包括設置在所述第一管路(210)上的第一流量調節閥(410)。

10.根據權利要求1所述的粉末多級真空熱脫氣裝置,其特征在于,所述預加熱室(120)與所述熱動態脫氣室(130)上均設置有真空檢測儀表(320)和溫度傳感器(330)。

技術總結

本申請涉及材料加工設備技術領域,尤其涉及一種粉末多級真空熱脫氣裝置。其包括下粉罐、預加熱室、熱動態脫氣室、包套、第一真空機組、第二真空機組、包套加熱爐和振動臺。第一真空機組分別與所述預加熱室和所述熱動態脫氣室連接;第二真空機組與所述包套連接;所述包套位于所述包套加熱爐的爐膛內;所述包套通過包套工裝固定在所述振動臺上。粉末多級真空熱脫氣裝置實現了預加熱室的預熱除氣、熱動態脫氣室的熱動態脫氣、包套內的準靜態脫氣三個工序的多級脫氣結合,并且三個工序均是在真空下完成脫氣,工序連貫且穩定性高,獲得的金屬粉末滿足低氧含量、高振實密度的高品質粉末制件的加工需求。

技術研發人員:彭偉勁,何英杰,馬向東,堯健,馮干江,郭建政

受保護的技術使用者:深圳市萬澤中南研究院有限公司

技術研發日:20240329

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!