有助于改善表面粗糙度的化學鍍銅液、生產工藝及應用的制作方法

本發明涉及化學鍍銅液,具體涉及有助于改善表面粗糙度的化學鍍銅液、生產工藝及應用。

背景技術:

1、化學鍍銅技術是一種在沒有外加電流的情況下,通過化學還原劑將溶液中的銅離子還原成金屬銅,并沉積在鍍件表面的技術。常用于印制電路板(pcb)制造和塑料電鍍領域。

2、化學鍍銅液的成分一般含有銅鹽、還原劑、絡合劑和ph調節劑等,常見的銅鹽有硫酸銅、氯化銅、硝酸銅等,還原劑有甲醛等,絡合劑有edta、edta二鈉等,ph調節劑有氫氧化鈉等。

3、當前,為了改善產品的表面粗糙度,一般采用增加光亮劑、整平劑、抑制劑(例如苯并三氮唑(bta)等)的方式。其中,抑制劑原理是:抑制劑分子能選擇性地吸附在鍍件表面的活性位點或銅晶體的生長點上,阻止新的銅原子在已吸附抑制劑的位置繼續沉積,銅原子只能在未被抑制劑覆蓋的區域沉積,從而使銅晶體的生長方式發生改變,生長速度變慢,而且晶體的生長更加有序,有利于形成細致、均勻的鍍銅層。同時,抑制劑與銅鹽反應可在鍍銅層表面形成一層保護膜,進一步限制了銅晶體的無序生長,有利于改善鍍銅層的表面粗糙度。

4、但是,抑制劑在鍍液中可能會與其他成分發生復雜的相互作用。例如若抑制劑是含氮雜環化合物,它可能和絡合劑競爭與銅離子配位。如果抑制劑對銅離子的親和力較強,它會從絡合劑-銅離子絡合物中奪取銅離子,形成抑制劑-銅離子絡合物。這一方面可能反應產生不穩定的中間產物或者沉淀,影響鍍液的穩定性,導致鍍液出現渾濁現象,夾雜在鍍銅層中則會影響鍍銅層質量。另一方面,生成的新絡合物或沉淀物附著在鍍件表面,會使鍍銅層的平整度下降,表面粗糙度增加。

5、基于此,本發明設計了有助于改善表面粗糙度的化學鍍銅液、生產工藝及應用以解決上述問題。

技術實現思路

1、針對現有技術所存在的上述缺點,本發明提供了有助于改善表面粗糙度的化學鍍銅液、生產工藝及應用。

2、為實現以上目的,本發明通過以下技術方案予以實現:

3、有助于改善表面粗糙度的化學鍍銅液,每1升化學鍍銅液中包括以下原料:

4、銅鹽:16.1-21.8?g;

5、還原劑:3.6-5.2?g;

6、絡合劑:10.3-12.5?g;

7、ph調節劑:9.3-23.5?g;

8、抑制劑:3.8-6.2?g;

9、表面改性輔助劑:0.08-0.21?g;

10、余量為去離子水;

11、所述抑制劑包括以下重量百分數的原料:硅烷偶聯劑25.7-35.2%、聚丙烯酸鹽16.9-22.3%、蔗糖16.2-18.6%、余量為去離子水;

12、所述表面改性輔助劑采用聚乙二醇改性海藻酸鈉納米凝膠;通過將海藻酸鈉納米凝膠凍干、粉碎后加入濃度為15.3-18.6w%的聚乙二醇的水溶液中進行溶脹反應15-20分鐘,得到聚乙二醇改性海藻酸鈉納米凝膠。

13、更進一步的,所述硅烷偶聯劑選用γ-縮水甘油醚氧丙基三甲氧基硅烷。

14、更進一步的,所述聚丙烯酸鹽選用聚丙烯酸鈉。

15、更進一步的,所述抑制劑的制備方法為:

16、步驟(1)、常溫條件下,蔗糖加入去離子水中,形成蔗糖溶液;

17、步驟(2)、升溫至48-60℃,攪拌速度控制在300-350轉/分鐘,緩慢將1/2的硅烷偶聯劑加入蔗糖溶液中,硅烷偶聯劑均勻分散并水解30-35分鐘,為反應提供活性位點;

18、步驟(3)、45-55℃條件下,將余下的1/2的硅烷偶聯劑與聚丙烯酸鹽混合,150-200轉/分鐘速度下攪拌40-55分鐘,確保反應充分進行;

19、步驟(4)、調節步驟(2)所得溶液的ph值至10-11,將步驟(3)所得物滴加至步驟(2)所得溶液中,滴加速度控制在1.5-3.0克/分鐘,攪拌速度為300-500轉/分鐘。

20、更進一步的,所述絡合劑選用三聚磷酸鈉、氨三乙酸和酒石酸鈉按照2-2.2:3.1-3.7:0.5-1混合而成。

21、更進一步的,所述銅鹽選用硫酸銅、氯化銅、硝酸銅中的一種或多種的組合物。

22、更進一步的,所述還原劑選用次亞磷酸鈉。

23、更進一步的,所述ph調節劑選用氫氧化鈉。

24、為了更好地實現本發明的目的,本發明還提供了所述的有助于改善表面粗糙度的化學鍍銅液的生產工藝,包括以下步驟:

25、步驟a、常溫下,將抑制劑與表面改性輔助劑攪拌混合均勻,得到混合物a,備用;

26、步驟b、取容器并加入去離子水,然后將銅鹽緩慢加入去離子水中,邊加邊攪拌,攪拌速度控制在100-150轉/分鐘,得到均勻分布銅離子的溶液;

27、步驟c、在均勻分布銅離子的溶液容器中加入絡合劑,同樣緩慢加入并攪拌,攪拌速度控制在150-185轉/分鐘,使絡合劑與銅離子充分絡合,然后通過ph調節劑調節溶液的ph值為11-13,得到混合物b;

28、步驟d、接著向混合物b中加入還原劑,攪拌10-15分鐘;然后加入混合物a,攪拌速度控制在200-255轉/分鐘,攪拌15-20分鐘,即得有助于改善表面粗糙度的化學鍍銅液。

29、為了更好地實現本發明的目的,本發明還提供了所述的化學鍍銅液在印制電路板制造、塑料電鍍領域中的應用。

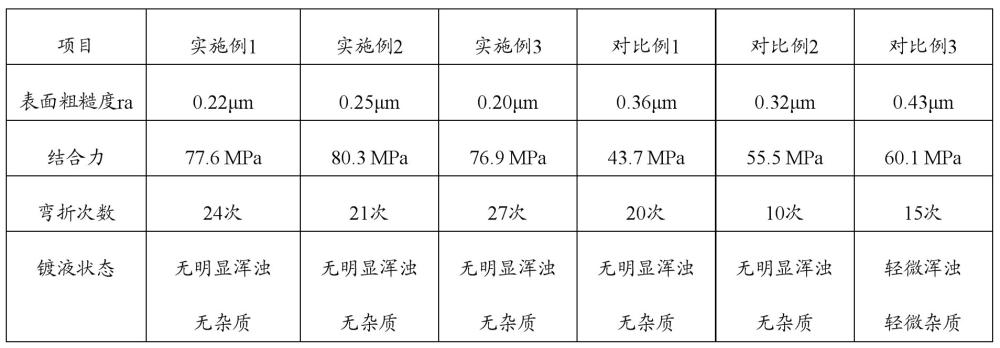

30、本發明相較于現有技術,其有益效果為:本發明的抑制劑對銅離子的親和力較弱,避免反應產生不穩定的中間產物或者沉淀影響鍍液的穩定性,制備的鍍液無明顯渾濁和雜質,鍍銅層的平整度好,表面粗糙度有效降低。所述抑制劑在制備時,先制備蔗糖溶液;再將1/2的硅烷偶聯劑加入蔗糖溶液中進行均勻分散并水解,為反應提供活性位點,調節所得溶液的ph值至10-11,使用1/2的硅烷偶聯劑可避免水解反應過于劇烈,活性位點產生速度過快且分布不均勻,不利于后續的有序反應。之后將余下的1/2的硅烷偶聯劑與聚丙烯酸鹽混合反應,形成一種較為穩定的中間產物,有利于更有序地進行進一步的反應;最后將兩種溶液混合,有利于避免所有反應物一次性混合導致的反應過于劇烈,影響抑制劑效果。所述表面改性輔助劑采用聚乙二醇改性海藻酸鈉納米凝膠,使聚乙二醇分子能夠滲透到凝膠內部,與海藻酸鈉分子鏈發生相互作用,實現對海藻酸鈉納米凝膠的有效改性,降低了表面能,能更好地吸附在待鍍工件表面,增強凝膠的網絡結構穩定性,有利于降低表面粗糙度,增強鍍層與待鍍工件的結合力,增強抗彎性能。

技術特征:

1.有助于改善表面粗糙度的化學鍍銅液,其特征在于,每1升化學鍍銅液中包括以下原料:

2.根據權利要求1所述的有助于改善表面粗糙度的化學鍍銅液,其特征在于,所述硅烷偶聯劑選用γ-縮水甘油醚氧丙基三甲氧基硅烷。

3.根據權利要求2所述的有助于改善表面粗糙度的化學鍍銅液,其特征在于,所述聚丙烯酸鹽選用聚丙烯酸鈉。

4.根據權利要求3所述的有助于改善表面粗糙度的化學鍍銅液,其特征在于,所述抑制劑的制備方法為:

5.根據權利要求4所述的有助于改善表面粗糙度的化學鍍銅液,其特征在于,所述絡合劑選用三聚磷酸鈉、氨三乙酸和酒石酸鈉按照2-2.2:3.1-3.7:0.5-1混合而成。

6.根據權利要求5所述的有助于改善表面粗糙度的化學鍍銅液,其特征在于,所述銅鹽選用硫酸銅、氯化銅、硝酸銅中的一種或多種的組合物。

7.根據權利要求6所述的有助于改善表面粗糙度的化學鍍銅液,其特征在于,所述還原劑選用次亞磷酸鈉。

8.根據權利要求7所述的有助于改善表面粗糙度的化學鍍銅液,其特征在于,所述ph調節劑選用氫氧化鈉。

9.一種根據權利要求8所述的有助于改善表面粗糙度的化學鍍銅液的生產工藝,其特征在于,包括以下步驟:

10.一種根據權利要求1~8任一所述的化學鍍銅液在印制電路板制造、塑料電鍍領域中的應用。

技術總結

本發明公開了有助于改善表面粗糙度的化學鍍銅液、生產工藝及應用,屬于化學鍍銅液技術領域,每1升化學鍍銅液中包括以下原料:銅鹽:16.1?21.8?g;還原劑:3.6?5.2?g;絡合劑:10.3?12.5?g;pH調節劑:9.3?23.5?g;抑制劑:3.8?6.2?g;表面改性輔助劑:0.08?0.21?g;余量為去離子水;所述抑制劑包括以下重量百分數的原料:硅烷偶聯劑25.7?35.2%、聚丙烯酸鹽16.9?22.3%、蔗糖16.2?18.6%、余量為去離子水;所述表面改性輔助劑采用聚乙二醇改性海藻酸鈉納米凝膠;本發明的抑制劑對銅離子的親和力較弱,避免反應產生不穩定的中間產物或者沉淀影響鍍液的穩定性,制備的鍍液無明顯渾濁和雜質,鍍銅層的平整度好,表面粗糙度有效降低。

技術研發人員:田長春,陳東初

受保護的技術使用者:佛山市中科仁昌科技有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!