一種鎢銅藥型罩及其制備方法與流程

本發(fā)明屬于鎢銅復(fù)合材料,具體涉及一種鎢銅藥型罩及其制備方法。

背景技術(shù):

1、聚能破甲戰(zhàn)斗部的破甲過(guò)程是一個(gè)精密且復(fù)雜的過(guò)程,藥型罩作為聚能破甲戰(zhàn)斗部關(guān)鍵部件之一,是形成射流的主要部件,藥型罩的結(jié)構(gòu)和材料等都對(duì)破甲性能具有顯著影響。鎢銅藥型罩因形成的射流具有較高的頭部速度和良好的延續(xù)性,已廣泛應(yīng)用于石油射孔行業(yè)。但是,鎢粉和銅粉的密度差異大,在成型過(guò)程中由于重力作用,容易造成密度分布不均,加之兩者粒度大小、微觀形狀、晶粒結(jié)構(gòu)、點(diǎn)陣缺陷等差異也會(huì)直接影響藥型罩在制備過(guò)程中的密實(shí)性、粒度級(jí)配、流動(dòng)性、壓縮性和成型性等特性,進(jìn)而影響藥型罩的射流性能,而石油射孔聚能破甲戰(zhàn)斗部對(duì)聚能射流侵徹靶板的深度要求越來(lái)越高。

2、現(xiàn)有的鎢粉和銅粉的粒徑、形貌通常單獨(dú)關(guān)注,對(duì)于其復(fù)配關(guān)注較少,導(dǎo)致其在混合成型之后形成的物料流動(dòng)性和成型性差,形成的藥型罩密實(shí)性難以達(dá)到預(yù)期。同時(shí),常見(jiàn)的鎢銅藥型罩破甲威力不足,不能滿足射孔穿深需求。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明所要解決的技術(shù)問(wèn)題在于針對(duì)上述現(xiàn)有技術(shù)的不足,提供一種鎢銅藥型罩。本發(fā)明的鎢銅藥型罩通過(guò)優(yōu)化鎢粉和銅粉的形貌與粒度級(jí)配,并添加改性劑,確保改性粉具備較好的均勻性和流動(dòng)性,從而具有優(yōu)良的成型性能,結(jié)合添加含能材料實(shí)現(xiàn)二次反應(yīng)增效,進(jìn)一步提高鎢銅藥型罩的侵徹深度,解決了現(xiàn)有鎢銅改性粉體流動(dòng)性和成型性差、其制備的藥型罩射孔穿深不滿足要求的難題。

2、為解決上述技術(shù)問(wèn)題,本發(fā)明采用的技術(shù)方案為:一種鎢銅藥型罩,其特征在于,按質(zhì)量份數(shù)計(jì)包括以下組分的原料:鎢粉70~90份,銅粉10~30份,含能材料2~10份;所述含能材料選自ni、zr、ti中的至少一種,所述鎢粉和銅粉的松裝密度之比為7.8~8.5:?1.8~1.95,且鎢粉為類球形顆粒,銅粉為樹(shù)枝狀結(jié)構(gòu)。通過(guò)控制鎢粉的形貌,使其具有較好的流動(dòng)性,減少成型缺陷。

3、上述的一種鎢銅藥型罩,其特征在于,所述鎢粉和銅粉的粒度d50之比為38~55:38~48。

4、上述的一種鎢銅藥型罩,其特征在于,所述鎢粉的質(zhì)量純度不小于99.95%,粒度為:d10=20μm~27μm、d50=38μm~50μm、d90=51μm~60μm,松裝密度為7.8g/cm3~8.5g/cm3,霍爾流速不超過(guò)25s/50g;所述銅粉的粒度為:d10=15μm~22μm、d50=38μm~48μm、d90=74μm~81μm,松裝密度為1.8g/cm3~1.95g/cm3。

5、本發(fā)明通過(guò)控制鎢粉和銅粉的顆粒粒度和松裝密度等性質(zhì),避免原料粉末過(guò)細(xì)造成團(tuán)聚或粘附在較大顆粒表面,影響分散效果,同時(shí)避免原料粉末過(guò)粗而流動(dòng)性變差。

6、上述的一種鎢銅藥型罩,其特征在于,將所述鎢粉、銅粉、含能材料均采用改性劑進(jìn)行改性,且改性劑選自硬脂酸、鈦酸酯偶聯(lián)劑、硅烷偶聯(lián)劑、氨基磺酸、乙烯-乙酸乙烯共聚物以及peg中的一種或兩種以上,且改性劑的加入質(zhì)量為鎢粉、銅粉、含能材料總質(zhì)量的1%~2%。

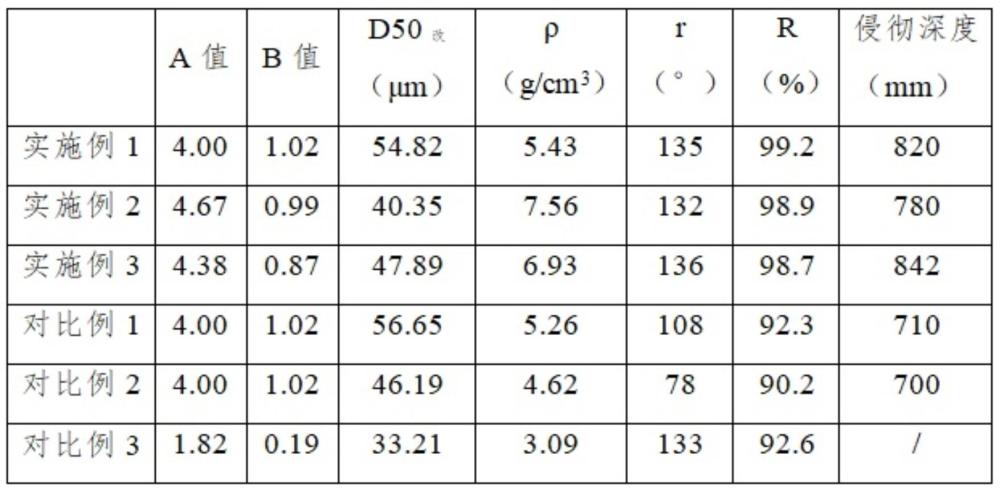

7、上述的一種鎢銅藥型罩,其特征在于,所述鎢銅藥型罩的致密度不低于95%,用于靜破甲試驗(yàn)的侵徹深度不低于760mm。

8、同時(shí),本發(fā)明還公開(kāi)了一種如上述的鎢銅藥型罩的制備方法,其特征在于,該方法包括以下步驟:

9、步驟一、將鎢粉、銅粉、含能材料混合得到混合料,將潤(rùn)滑劑和改性劑用溶劑溶解得到溶液;所述潤(rùn)滑劑為石蠟,所述溶劑為汽油或/和無(wú)水乙醇;

10、步驟二、將步驟一中的溶液加入混合料中,并保溫?cái)嚢柽M(jìn)行改性,經(jīng)干燥、過(guò)篩得到改性粉;

11、步驟三、將步驟二中得到的改性粉成型得到藥型罩毛坯,經(jīng)脫脂、燒結(jié)得到鎢銅藥型罩。

12、上述的制備方法,其特征在于,步驟二中所述改性粉的粒度d50為40μm~55μm,松裝密度為5g/cm3~8g/cm3,水接觸角大于120°。

13、上述的制備方法,其特征在于,步驟二中所述改性溫度為60℃~90℃,改性時(shí)間為60min~120min,攪拌速度為100r/min~200r/min。

14、上述的制備方法,其特征在于,步驟三中所述成型工藝為旋壓成型,且陰模轉(zhuǎn)速為580r/min~620r/min,壓力為15mpa?~30mpa,單次進(jìn)料量要求為70g±5g~90g±5g。

15、上述的制備方法,其特征在于,步驟三中所述改性粉采用金屬粉末自動(dòng)在線稱量進(jìn)料,經(jīng)離心強(qiáng)壓旋轉(zhuǎn)成型。

16、本發(fā)明與現(xiàn)有技術(shù)相比具有以下優(yōu)點(diǎn):

17、1、本發(fā)明的鎢銅藥型罩通過(guò)優(yōu)化鎢粉和銅粉的形貌與粒度級(jí)配,促使原料制備的毛坯不會(huì)占據(jù)大量空間體積,確保了成型過(guò)程中滿足自動(dòng)壓制裝載量要求,在提升鎢粉成型性的同時(shí),還有利于降低改性粉的極限壓制壓力,解決了藥型罩對(duì)改性粉質(zhì)量波動(dòng)的受限問(wèn)題。

18、2、本發(fā)明的鎢銅藥型罩中通過(guò)添加含能材料,使得破甲過(guò)程在極短的時(shí)間內(nèi)釋放大量熱量,并產(chǎn)生高壓氣體,對(duì)穿孔具有自清潔的效果,有利于提高鎢銅藥型罩的侵徹深度。

19、3、本發(fā)明鎢銅藥型罩中的鎢粉、銅粉、含能材料均采用改性劑進(jìn)行改性,利用改性劑在金屬顆粒表面產(chǎn)生羥基,使得微小粉末不易團(tuán)聚,確保改性粉具備較好的均勻性和流動(dòng)性,使得改性粉成型得到的藥型罩毛坯無(wú)明顯缺陷;同時(shí),通過(guò)加入潤(rùn)滑劑如石蠟,大幅提升改性粉的潤(rùn)滑性,保證成型后脫模工序順利進(jìn)行且不粘壁。

20、4、本發(fā)明外加的改性劑和潤(rùn)滑劑經(jīng)燒結(jié)工藝脫除,且在燒結(jié)過(guò)程中不與鎢產(chǎn)生化學(xué)反應(yīng),脫除階段無(wú)游離擴(kuò)散碳雜質(zhì)產(chǎn)生,脫除較為徹底,最終獲得的鎢銅藥型罩的性能優(yōu)異,致密度達(dá)到92%~99%,靜破甲試驗(yàn)的侵徹深度達(dá)到760mm以上,可滿足石油射孔需要。

21、下面通過(guò)實(shí)施例對(duì)本發(fā)明的技術(shù)方案作進(jìn)一步的詳細(xì)描述。

技術(shù)特征:

1.一種鎢銅藥型罩,其特征在于,按質(zhì)量份數(shù)計(jì)包括以下組分的原料:鎢粉70~90份,銅粉10~30份,含能材料2~10份;所述含能材料選自ni、zr、ti中的至少一種,所述鎢粉和銅粉的松裝密度之比為7.8~8.5:?1.8~1.95,且鎢粉為類球形顆粒,銅粉為樹(shù)枝狀結(jié)構(gòu)。

2.根據(jù)權(quán)利要求1所述的一種鎢銅藥型罩,其特征在于,所述鎢粉和銅粉的粒度d50之比為38~55:38~48。

3.根據(jù)權(quán)利要求1所述的一種鎢銅藥型罩,其特征在于,所述鎢粉的質(zhì)量純度不小于99.95%,粒度為:d10=20μm~27μm、d50=38μm~50μm、d90=51μm~60μm,松裝密度為7.8g/cm3~8.5g/cm3,霍爾流速不超過(guò)25s/50g;所述銅粉的粒度為:d10=15μm~22μm、d50=38μm~48μm、d90=74μm~81μm,松裝密度為1.8g/cm3~1.95g/cm3。

4.根據(jù)權(quán)利要求1所述的一種鎢銅藥型罩,其特征在于,將所述鎢粉、銅粉、含能材料均采用改性劑進(jìn)行改性,且改性劑選自硬脂酸、鈦酸酯偶聯(lián)劑、硅烷偶聯(lián)劑、氨基磺酸、乙烯-乙酸乙烯共聚物以及peg中的一種或兩種以上,且改性劑的加入質(zhì)量為鎢粉、銅粉、含能材料總質(zhì)量的1%~2%。

5.根據(jù)權(quán)利要求1所述的一種鎢銅藥型罩,其特征在于,所述鎢銅藥型罩的致密度不低于95%,用于靜破甲試驗(yàn)的侵徹深度不低于760mm。

6.一種如權(quán)利要求1~5中任一權(quán)利要求所述的鎢銅藥型罩的制備方法,其特征在于,該方法包括以下步驟:

7.根據(jù)權(quán)利要求6所述的制備方法,其特征在于,步驟二中所述改性粉的粒度d50為40μm~55μm,松裝密度為5g/cm3~8g/cm3,水接觸角大于120°。

8.根據(jù)權(quán)利要求6所述的制備方法,其特征在于,步驟二中所述改性溫度為60℃~90℃,改性時(shí)間為60min~120min,攪拌速度為100r/min~200r/min。

9.根據(jù)權(quán)利要求6所述的制備方法,其特征在于,步驟三中所述成型工藝為旋壓成型,且陰模轉(zhuǎn)速為580r/min~620r/min,壓力為15mpa~30mpa,單次進(jìn)料量要求為70g±5g~90g±5g。

10.根據(jù)權(quán)利要求6所述的制備方法,其特征在于,步驟三中所述改性粉采用金屬粉末自動(dòng)在線稱量進(jìn)料,經(jīng)離心強(qiáng)壓旋轉(zhuǎn)成型。

技術(shù)總結(jié)

本發(fā)明公開(kāi)了一種鎢銅藥型罩,按質(zhì)量份數(shù)計(jì)包括以下組分的原料:鎢粉70~90份,銅粉10~30份,含能材料2~10份;該鎢銅藥型罩的制備方法包括:一、將鎢粉、銅粉、含能材料混合得到混合料,將潤(rùn)滑劑和改性劑用溶劑溶解得到溶液;二、將溶液加入混合料中,并保溫?cái)嚢柽M(jìn)行改性,經(jīng)干燥、過(guò)篩得到改性粉;三、將改性粉成型得到藥型罩毛坯,經(jīng)脫脂、燒結(jié)得到鎢銅藥型罩。本發(fā)明的鎢銅藥型罩通過(guò)優(yōu)化鎢粉和銅粉的形貌與粒度級(jí)配,并添加含能材料和改性劑,確保改性粉具備較好的均勻性和流動(dòng)性,從而具有優(yōu)良的成型性能,同時(shí)提高鎢銅藥型罩的致密度和侵徹深度,可滿足石油射孔需要。

技術(shù)研發(fā)人員:姚妮娜,李歡,孫勝輝,魏冬卉,石藍(lán),吳金平

受保護(hù)的技術(shù)使用者:西安稀有金屬材料研究院有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!