一種基于柔性主鏈的離子聚合物、陰離子交換膜及其制備方法

本發(fā)明涉及燃料電池及水電解,尤其涉及一種基于柔性主鏈的離子聚合物、陰離子交換膜及其制備方法。

背景技術(shù):

1、陰離子交換膜(aem)是一類(lèi)由固定在主鏈上的陽(yáng)離子和自由移動(dòng)的陰離子構(gòu)成的聚合物電解質(zhì),可用于零間隙堿性水電解槽和陰離子交換膜燃料電池等能量轉(zhuǎn)換裝置中。隨著近些年國(guó)家對(duì)制氫用氫越來(lái)越重視,研發(fā)高性能aem的需求愈發(fā)顯著。aem在器件中起傳導(dǎo)離子和隔離電極的作用,因此需要具備高離子傳導(dǎo)性能和優(yōu)異的力學(xué)性能。且由于工作環(huán)境常處于堿性,因此aem還需要具備高耐堿穩(wěn)定性。此外,由于用作催化層ionomer,制備aem的離子聚合物還需要具備良好的溶解性。

2、縮醛是一類(lèi)同一碳上連有兩個(gè)烷氧基和一個(gè)氫的有機(jī)化合物。縮酮是一類(lèi)同一碳與兩個(gè)烷氧基和兩個(gè)烴基相連的有機(jī)化合物。縮醛和縮酮在酸性水溶液中不穩(wěn)定,但對(duì)于堿和氧化劑是穩(wěn)定的,該結(jié)構(gòu)被廣泛用于羰基的保護(hù),這類(lèi)結(jié)構(gòu)用于制備aem具有天然的穩(wěn)定性?xún)?yōu)勢(shì)。文獻(xiàn)(int?j?hydrogen?energ.?46,?2021,?37007—37016)利用4-咪唑基苯甲醛與羥基的縮醛反應(yīng),合成了咪唑功能化聚乙烯醇為功能大分子的交聯(lián)劑,然后大分子交聯(lián)劑與溴化聚苯醚反應(yīng)合成了交聯(lián)aems。研究發(fā)現(xiàn),在1?m?naoh溶液中浸泡1000?h后,綜合性能最優(yōu)異的c-91膜的力學(xué)性能以及離子電導(dǎo)率均出現(xiàn)較為明顯的衰減,但是作者利用譜學(xué)表征證實(shí),降解發(fā)生在咪唑環(huán),而并非縮醛基團(tuán)。作者利用交聯(lián)策略將柔性鏈和剛性鏈結(jié)合起來(lái),雖然有助于得到剛?cè)岵?jì)的陰離子交換膜,但是由于離子密度較低,目標(biāo)產(chǎn)物的離子交換容量和離子電導(dǎo)率均偏低,如c-91的離子交換容量為1.54?mmol/g,80℃的離子電導(dǎo)率為78.8?ms/cm。文獻(xiàn)(macromolecules?54,?2021,?7900—7909)利用縮醛反應(yīng)在聚乙烯醇上接枝對(duì)三氟甲基苯甲醛和4-咪唑甲醛,并利用亞甲基溴與咪唑的門(mén)秀金反應(yīng)將含有陽(yáng)離子的長(zhǎng)鏈交聯(lián)劑引入陰離子交換膜中。耐堿穩(wěn)定性實(shí)驗(yàn)(6m?naoh,80℃,240h)結(jié)束后,離子電導(dǎo)率的損失接近35%,作者采用核磁碳譜實(shí)驗(yàn)證實(shí),導(dǎo)致aem降解的原因在于陽(yáng)離子臨近的碳原子被羥基親核進(jìn)導(dǎo)致交聯(lián)劑的碳鏈被打開(kāi)所導(dǎo)致,降解位點(diǎn)并非縮醛基團(tuán)。由于較高的交聯(lián)密度,所得aems離子交換容量高(1.8~2.9?mmol/g),含水量高(282%~726%,室溫),因而離子電導(dǎo)率高(29.6~66.1,室溫)。然而較高的含水量導(dǎo)致較高的溶脹率,進(jìn)而較差的機(jī)械性能(0.7~1.4?mpa)。此外這類(lèi)交聯(lián)aems沒(méi)法得到可以溶解的離子聚合物,無(wú)法用作膜電極中催化層的ionomer。

3、綜上,盡管縮醛和縮酮具有高耐堿性,但是開(kāi)發(fā)基于這類(lèi)結(jié)構(gòu)的高性能離子聚合物和陰離子交換膜依舊十分必要。

技術(shù)實(shí)現(xiàn)思路

1、有鑒于此,本發(fā)明提出了一種兼具高穩(wěn)定性、高離子電導(dǎo)率和高力學(xué)性能的基于柔性主鏈的離子聚合物、陰離子交換膜及其制備方法。

2、第一方面,本發(fā)明提供一種基于柔性主鏈的離子聚合物,所述聚合物如式(ⅰ)所示:

3、(ⅰ);

4、式(ⅰ)中,x,y,z,t均表示所述離子聚合物中各結(jié)構(gòu)單元的摩爾占比;其中,2x+2y的取值范圍為0.4~1.0,且2x+2y+z+t=1.0;r包括至少一個(gè)苯環(huán)。

5、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述x的取值范圍為0.1~0.5,所述y的取值范圍為0.1~0.5,所述z的取值范圍為0~0.6,所述t的取值范圍為0~0.4。

6、第二方面,本發(fā)明涉及制備上述基于柔性主鏈的離子聚合物的方法,所述基于柔性主鏈的離子聚合物由全碳柔性聚合物主鏈、醛或酮和1,7-二氯-4-庚酮季銨化產(chǎn)物經(jīng)縮醛和/或縮酮制得。

7、首先,本發(fā)明的全碳柔性聚合物主鏈含羥基(-oh),其作為活性官能團(tuán),可以確保該聚合物與其他反應(yīng)物之間的良好兼容性,為后續(xù)的化學(xué)修飾提供了反應(yīng)位點(diǎn),使得含羥基的聚合物能夠與其他反應(yīng)物有效結(jié)合,從而引入新的功能性側(cè)鏈。羥基的存在有助于促進(jìn)分子間的氫鍵作用或其他類(lèi)型的交聯(lián),這可以改善材料的機(jī)械性能和熱穩(wěn)定性。此外,通過(guò)縮醛和/或縮酮反應(yīng)形成的縮醛和/或縮酮結(jié)構(gòu)還可以進(jìn)一步穩(wěn)定聚合物網(wǎng)絡(luò),賦予材料更好的物理特性。

8、其次,1,7-二氯-4-庚酮的季銨化產(chǎn)物具備優(yōu)良的離子導(dǎo)電性,能夠顯著提升最終聚合物作為離子導(dǎo)體和電解質(zhì)材料的應(yīng)用潛力,適用于電池、超級(jí)電容器等能量存儲(chǔ)設(shè)備。該化合物表現(xiàn)出較高的化學(xué)和熱穩(wěn)定性,確保了材料在嚴(yán)苛條件下的長(zhǎng)期性能,對(duì)于開(kāi)發(fā)高性能、長(zhǎng)壽命的產(chǎn)品至關(guān)重要。此外,通過(guò)特定的季銨化試劑引入的功能性側(cè)鏈不僅增強(qiáng)了離子導(dǎo)電性,還為后續(xù)化學(xué)修飾提供了額外的功能化位點(diǎn),如兩個(gè)氯原子,增加了材料的設(shè)計(jì)靈活性。同時(shí),1,7-二氯-4-庚酮易于進(jìn)行季銨化反應(yīng),并且該反應(yīng)具有高選擇性和可控性,允許精確控制產(chǎn)物性質(zhì),實(shí)現(xiàn)對(duì)最終材料性能的高度定制。該季銨化產(chǎn)物與含羥基的全碳柔性聚合物主鏈及其他反應(yīng)物(如芳香醛或酮)相容性良好,促進(jìn)了多功能復(fù)合結(jié)構(gòu)的形成,同時(shí)也保持了環(huán)境適應(yīng)性,能夠在各種條件下穩(wěn)定表現(xiàn)。

9、通過(guò)采用上述技術(shù)方案,不僅成功地在保持聚合物原有柔性的基礎(chǔ)上引入了功能性離子基團(tuán)和芳香族結(jié)構(gòu),顯著提升了材料的離子導(dǎo)電性、化學(xué)穩(wěn)定性和熱穩(wěn)定性,還增強(qiáng)了機(jī)械性能和加工性。

10、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述全碳柔性聚合物主鏈為含羥基的全碳柔性聚合物主鏈,其結(jié)構(gòu)如式(a)所示:

11、(a);

12、式(a)中,m,n均表示所述聚合物中各結(jié)構(gòu)單元的摩爾占比;其中,m+n=1.0。

13、在以上技術(shù)方案的基礎(chǔ)上,所述醛或酮為芳香醛或芳香酮;優(yōu)選的,所述芳香醛和/或所述芳香酮選自如下結(jié)構(gòu)中的至少一個(gè):

14、。

15、在以上技術(shù)方案的基礎(chǔ)上,所述1,7-二氯-4-庚酮,如下式(b)所示:

16、(b)。

17、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述1,7-二氯-4-庚酮季銨化產(chǎn)物,如下式(c)所示:

18、(c)。

19、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述方法,包括以下步驟:

20、s1、1,7-二氯-4-庚酮與三甲胺溶液在第一有機(jī)溶劑中發(fā)生門(mén)秀金反應(yīng),得到n1,n1,n1,n7,n7,n7-六甲基-4-氧代庚烷-1,7-二氯化銨;

21、s2、含羥基的全碳柔性聚合物主鏈與步驟s1制得的n1,n1,n1,n7,n7,n7-六甲基-4-氧代庚烷-1,7-二氯化銨和芳香醛和/或芳香酮在第二有機(jī)溶劑和催化劑的作用下發(fā)生縮醛和/或縮酮反應(yīng),得到基于柔性主鏈的離子聚合物。

22、通過(guò)采用上述技術(shù)手段,本發(fā)明引入特定的功能性側(cè)鏈(如離子基團(tuán)和芳香醛/酮結(jié)構(gòu)),該方法能夠顯著提高全碳柔性聚合物的化學(xué)多樣性和功能性。這些改性可以增強(qiáng)材料的導(dǎo)電性、熱穩(wěn)定性、機(jī)械柔韌性以及其他物理化學(xué)性質(zhì),使得材料更適合應(yīng)用于高性能需求的領(lǐng)域。

23、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,在步驟s1中,所述三甲胺的添加量為所述1,7-二氯-4-庚酮中氯原子摩爾量的3~5倍;所述1,7-二氯-4-庚酮、第一有機(jī)溶劑的質(zhì)量體積比為1g:(5~10?ml)。

24、通過(guò)采用上述技術(shù)方案,合適的比例確保了高效的季銨化反應(yīng),使1,7-二氯-4-庚酮充分轉(zhuǎn)化為n1,n1,n1,n7,n7,n7-六甲基-4-氧代庚烷-1,7-二氯化銨,從而最大化離子導(dǎo)電性和化學(xué)穩(wěn)定性。同時(shí),控制溶劑用量在5~10?ml/g之間不僅保證了反應(yīng)物的良好分散和接觸,還避免了因溶劑量過(guò)多導(dǎo)致的反應(yīng)效率低下或過(guò)少引發(fā)的副反應(yīng)增加。為了保證門(mén)秀金反應(yīng)效率,需要過(guò)量的三甲胺,其添加量為過(guò)量3~5倍為最佳,過(guò)多會(huì)造成三甲胺浪費(fèi),過(guò)少的話(huà)易導(dǎo)致季銨化反應(yīng)不完全,降低后續(xù)離子聚合物以及陰離子交換膜的離子導(dǎo)電性。同樣,溶劑比例過(guò)高會(huì)稀釋反應(yīng)體系,降低反應(yīng)速率和產(chǎn)率;比例過(guò)低則可能導(dǎo)致反應(yīng)物溶解不良,引發(fā)局部濃度過(guò)高,產(chǎn)生不可控的副反應(yīng),影響最終材料的質(zhì)量和一致性。

25、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,在步驟s1中,所述第一有機(jī)溶劑為甲醇、乙醇和四氫呋喃中的至少一種。

26、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s1中,所述門(mén)秀金反應(yīng)的溫度為30~50℃,反應(yīng)的時(shí)間為24~36?h。

27、在以上技術(shù)方案的基礎(chǔ)上,所述步驟s1中,所述門(mén)秀金反應(yīng)的溫度獨(dú)立地選自30℃、40℃、50℃中的任意值或上述任意兩者之間的范圍值。

28、在以上技術(shù)方案的基礎(chǔ)上,所述步驟s1中,所述門(mén)秀金反應(yīng)獨(dú)立地選自24?h、28h、32?h、36?h中的任意值或上述任意兩者之間的范圍值。

29、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s1中,反應(yīng)結(jié)束后,所述門(mén)秀金反應(yīng)的產(chǎn)物利用旋轉(zhuǎn)蒸發(fā)儀除去溶劑,得到產(chǎn)物n1,n1,n1,n7,n7,n7-六甲基-4-氧代庚烷-1,7-二氯化銨。

30、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,在步驟s2中,所述n1,n1,n1,n7,n7,n7-六甲基-4-氧代庚烷-1,7-二氯化銨與含羥基的全碳柔性聚合物主鏈的摩爾比為(0.2~0.9):1;芳香醛和/或芳香酮與含羥基的全碳柔性聚合物主鏈的摩爾比為(0.2~0.8):1;所述含羥基的全碳柔性聚合物主鏈與第二有機(jī)溶劑的質(zhì)量體積比為1g:(20~40?ml)。

31、通過(guò)采用上述技術(shù)方案,確保了高效的縮醛和/或縮酮反應(yīng),使功能性側(cè)鏈能夠均勻、適量地引入到聚合物主鏈上,從而實(shí)現(xiàn)對(duì)材料性能的高度定制。合適的摩爾比保證了離子導(dǎo)電性和機(jī)械柔性的最佳平衡,同時(shí)避免了過(guò)量的功能化導(dǎo)致的材料剛性增加或溶解性下降。此外,適量的芳香醛和/或芳香酮可以增強(qiáng)材料的共軛體系和電子效應(yīng),提升光學(xué)和電學(xué)性能,而不會(huì)引起不必要的副反應(yīng)或結(jié)構(gòu)不穩(wěn)定。

32、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,在步驟s2中,所述第二有機(jī)溶劑為二甲亞砜(dmso)。

33、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述步驟s2中,所述第一催化劑包括鹽酸、濃硫酸、三氟乙酸、對(duì)三氟甲基苯磺酸或三氟甲磺酸中的至少一種。在本發(fā)明中,所述第一催化劑的加入是為了調(diào)節(jié)反應(yīng)液的ph值至3~4。

34、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s2中,所述縮醛和/或縮酮反應(yīng)的溫度為60~80℃,聚合反應(yīng)的時(shí)間為6~24?h。

35、在以上技術(shù)方案的基礎(chǔ)上,所述步驟s2中,所述縮醛和/或縮酮反應(yīng)的溫度獨(dú)立地選自60℃、70℃、80℃中的任意值或上述任意兩者之間的范圍值。

36、在以上技術(shù)方案的基礎(chǔ)上,所述步驟s2中,所述縮醛和/或縮酮反應(yīng)獨(dú)立地選自6h、8?h、10?h、12?h、14?h、16?h、18?h、20?h、22?h、24?h中的任意值或上述任意兩者之間的范圍值。

37、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s2中,反應(yīng)結(jié)束后用堿溶液作為反應(yīng)終止劑。

38、更進(jìn)一步優(yōu)選的,所述反應(yīng)終止劑選自0.5?mol/l的碳酸鈉溶液或1?mol/l的氫氧化鈉溶液。

39、通過(guò)采用上述技術(shù)方案,使用0.5?mol/l的碳酸鈉溶液或1?mol/l的氫氧化鈉溶液作為反應(yīng)終止劑不僅有助于提高最終產(chǎn)品的質(zhì)量、穩(wěn)定性和純度,還簡(jiǎn)化了后續(xù)處理步驟,降低了操作難度和安全風(fēng)險(xiǎn)。

40、第三方面,本發(fā)明涉及上述基于柔性主鏈的離子聚合物在陰離子交換膜、催化層ionomer中的應(yīng)用。

41、通過(guò)采用上述技術(shù)方案,該離子聚合物能夠提供更高的離子交換容量、更好的尺寸穩(wěn)定性和更低的水溶脹率,有效改善了陰離子交換膜的選擇性和傳導(dǎo)性,減少了膜電阻并提高了系統(tǒng)的整體效率。同時(shí),在催化層ionomer中,它促進(jìn)了催化劑顆粒間的均勻分布和接觸,增強(qiáng)了電極活性位點(diǎn)的可及性,進(jìn)一步提升了催化反應(yīng)的速率和選擇性。此外,材料的多功能特性還允許根據(jù)具體應(yīng)用場(chǎng)景進(jìn)行定制化設(shè)計(jì),拓寬了其在燃料電池、電解槽和其他能源相關(guān)技術(shù)中的應(yīng)用范圍。

42、第四方面,本發(fā)明提供一種陰離子交換膜的制備方法,所述方法,在制備基于柔性主鏈的離子聚合物的基礎(chǔ)上,還包括:s3、將步驟s2的基于柔性主鏈的離子聚合物與第三有機(jī)溶劑混合,將混合液烘干成膜,將膜與堿溶液混合,得到陰離子為氫氧根的陰離子交換膜。

43、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s3中,所述基于柔性主鏈的離子聚合物與所述第三有機(jī)溶劑的質(zhì)量體積比為1g:(20~50?ml)。

44、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述第三有機(jī)溶劑為二甲亞砜。

45、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s3中,所述混合溫度為40~60℃,混合時(shí)間為2~4?h,其中,混合的目的即為溶解。

46、在以上技術(shù)方案的基礎(chǔ)上,所述混合溫度獨(dú)立地選自40℃、50℃、60℃中的任意值或上述任意兩者之間的范圍值。

47、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述混合時(shí)間獨(dú)立地選自2?h、3?h、4?h中的任意值或上述任意兩者之間的范圍值。

48、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s3中,所述烘干的溫度為70~90℃。

49、在以上技術(shù)方案的基礎(chǔ)上,所述烘干的溫度獨(dú)立地選自70℃、75℃、80℃、85℃、90℃中的任意值或上述任意兩者之間的范圍值。

50、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述堿液包括naoh和/或koh溶液,所述堿溶液的濃度為0.5~2.0?mol/l。

51、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述堿溶液的溫度為30~80℃。

52、在以上技術(shù)方案的基礎(chǔ)上,所述堿溶液的溫度獨(dú)立地選自30℃、40℃、50℃、60℃、70℃、80℃中的任意值或上述任意兩者之間的范圍值。

53、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述浸泡時(shí)間為12~24?h。

54、在以上技術(shù)方案的基礎(chǔ)上,所浸泡時(shí)間獨(dú)立地選自12?h、14?h、16?h、18?h、20?h、22?h、24?h中的任意值或上述任意兩者之間的范圍值。

55、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述浸泡時(shí),更換新鮮堿溶液的次數(shù)為3~5次。

56、第五方面,本發(fā)明涉及由上述制備方法制備得到的陰離子交換膜。

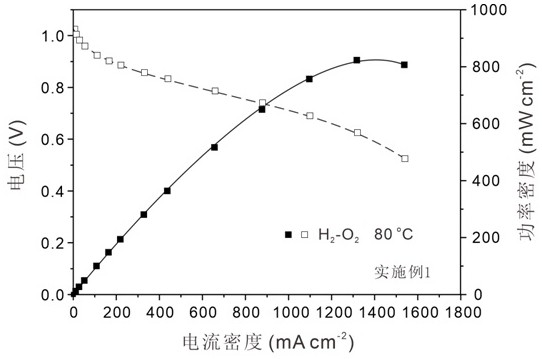

57、第六方面,本發(fā)明涉及陰離子交換膜在燃料電池、水電解中的應(yīng)用。

58、本發(fā)明提供的基于柔性主鏈的離子聚合物及其制備方法和應(yīng)用、陰離子交換膜及其制備方法,相對(duì)于現(xiàn)有技術(shù)具有以下有益效果:

59、(1)本發(fā)明制備的離子聚合物/陰離子交換膜,由于每個(gè)功能位點(diǎn)同時(shí)接枝兩條陽(yáng)離子側(cè)鏈,因此具備離子交換容量高,離子電導(dǎo)率高等特點(diǎn)。同時(shí),由于對(duì)含苯環(huán)的側(cè)鏈具有疏水性和剛性,本發(fā)明的陰離子交換膜一方面具備濕膜強(qiáng)度高的特點(diǎn),另一方面有助于在陰離子交換膜中誘導(dǎo)微觀相分離促進(jìn)離子傳導(dǎo)效率。此外,由于縮醛和/或縮酮結(jié)構(gòu)的高耐堿性,含羥基的全碳柔性聚合物主鏈的高耐堿性以及脂肪季銨根陽(yáng)離子的高耐堿性,本發(fā)明離子聚合物/陰離子交換膜具備高化學(xué)穩(wěn)定性的特點(diǎn)。相較于苯環(huán)鏈,本發(fā)明制備的基于柔性主鏈的陰離子交換膜具有高的抗氧化性。

60、(2)本發(fā)明公開(kāi)的離子聚合物及陰離子交換膜制備方法步驟簡(jiǎn)明,易于實(shí)現(xiàn)流延法大規(guī)模生產(chǎn)。

61、(3)本發(fā)明所述離子聚合物電解質(zhì)具備良好的溶解性,其聚合物溶液可被當(dāng)作離聚物與催化劑、分散劑一起配成催化劑墨水,用于制備催化層涂布的陰離子膜或氣體擴(kuò)散電極,提升器件運(yùn)行的穩(wěn)定性和耐久性。

62、(4)本發(fā)明所提供的離子聚合物由高穩(wěn)定性化學(xué)結(jié)構(gòu)單元構(gòu)成,因此用于催化層離聚物以及制備陰離子交換膜均具有高耐堿穩(wěn)定性和高抗氧化性。

63、(5)本發(fā)明公開(kāi)的離子聚合物/陰離子交換膜因其親疏水相分離的特性,能夠使得所制備的離子聚合物/陰離子交換膜具備高離子電導(dǎo)率的特點(diǎn)。

64、(6)本發(fā)明所提供的陰離子交換膜通過(guò)加入含苯環(huán)的疏水側(cè)鏈調(diào)控陰離子交換膜的吸水溶脹率,提高聚合物的濕膜機(jī)械強(qiáng)度,以及增強(qiáng)膜的剛性。

65、(7)本發(fā)明所提供的離子聚合物/陰離子交換膜制備方法可根據(jù)調(diào)節(jié)陽(yáng)離子和含苯側(cè)鏈的接枝度,以及含苯側(cè)鏈的結(jié)構(gòu)來(lái)實(shí)現(xiàn)理化性質(zhì)可調(diào)的特點(diǎn)。

66、(8)本發(fā)明所述陰離子交換膜,由于其高的離子電導(dǎo)率、機(jī)械性能和化學(xué)穩(wěn)定性,可以用于燃料電池、水電解等器件中作為隔膜電解質(zhì)。

67、(9)本發(fā)明所述陰離子交換膜,由于主鏈采用含羥基的全碳柔性聚合物主鏈具有較低的玻璃化轉(zhuǎn)變溫度,通過(guò)含苯環(huán)側(cè)鏈的引入,可以實(shí)現(xiàn)玻璃化轉(zhuǎn)變溫度的調(diào)控,使得陰離子交換膜滿(mǎn)足熱壓工藝條件要求,進(jìn)一步提高陰離子交換膜在器件中的運(yùn)行性能。

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!