圓形橡膠波紋連接平板硫化生產工藝的制作方法

本發明涉及橡膠制品生產,特別涉及一種圓形橡膠波紋連接平板硫化生產工藝。

背景技術:

1、在橡膠制品行業中,圓形橡膠波紋連接平板因其良好的彈性和密封性能,被廣泛應用于各種機械連接和密封場合。

2、傳統的生產工藝在制備條狀制品時,往往采用均一的熟膠或生膠材料,缺乏針對連接頭部分的結構優化。這導致在后續加工過程中,連接頭部分難以與其他部分實現緊密的結合,影響了成品的整體強度和密封性能,容易導致成品質量不穩定等問題,難以滿足現代工業生產的需求。

3、故需要提供一種圓形橡膠波紋連接平板硫化生產工藝來解決上述技術問題。

技術實現思路

1、本發明提供一種圓形橡膠波紋連接平板硫化生產工藝,以解決現有技術中的制品連接不牢固、生產效率低的問題。

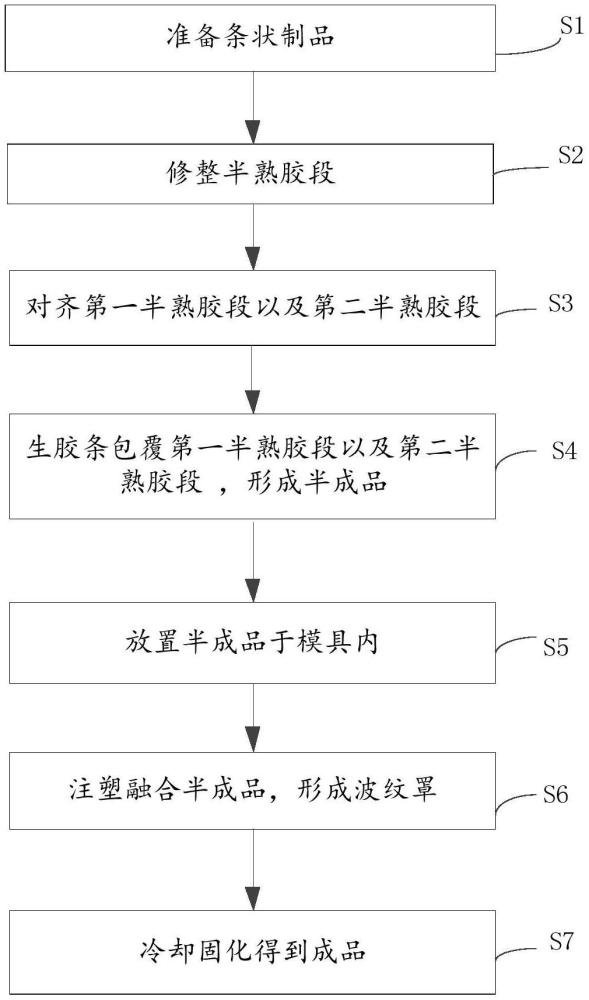

2、為解決上述技術問題,本發明的技術方案為:一種圓形橡膠波紋連接平板硫化生產工藝,其包括:

3、s1:準備條狀制品,所述條狀制品包括第一連接頭以及第二連接頭,

4、所述第一連接頭包括依次設置的第一熟膠段以及第一半熟膠段;

5、所述第二連接頭包括依次設置的第二熟膠段以及第二半熟膠段;

6、s2:修整第一半熟膠段以及第二半熟膠段;

7、所述第一半熟膠段遠離第一熟膠段一端的厚度逐漸減小;

8、所述第二半熟膠段遠離第二熟膠段一端的厚度逐漸減小;

9、s3:將消減后的第一半熟膠段以及第二半熟膠段對齊;

10、s4:將生膠條包覆第一半熟膠段以及第二半熟膠段,形成半成品;

11、s5:將疊加后的半成品放置于硫化模具內;

12、s6:在高溫高壓條件下,使疊加的半成品融合,形成波紋罩結構;

13、s7:冷卻模具,使波紋罩結構固化,從而得到一體成型的圓形橡膠波紋連接平板。

14、本發明中,所述條狀制品包括橡膠層以及嵌入所述橡膠層中的布條。

15、本發明中,所述第一連接頭還包括第一生布段,所述第一生布段與所述第一半熟膠段遠離第一熟膠段連接,

16、所述第二連接頭還包括第二生布段,所述第二生布段與所述第二半熟膠段遠離第二熟膠段連接,

17、所述s1還包括:削除第一生布段以及第二生布段。

18、本發明中,所述第一半熟膠段遠離所述第一熟膠段一端的厚度,與所述第一熟膠段的厚度比例介于1:4至1:2之間,所述第一半熟膠段的長度介于25mm—35mm之間。

19、本發明中,所述第一生布段與所述第一半熟膠段長度比例介于2:1至5:3之間。

20、本發明中,所述硫化模具包括:

21、第一模組,所述第一模組上設置有第一通道,所述第一通道用于穿設所述條狀制品;以及

22、第二模具,設置在所述第一模具上方,所述第二模具設置有第二模腔,所述第二模腔用于注塑所述半成品;其中,所述第二模具包括:

23、第二上模,所述第二上模底端設置有第一型槽;

24、第二下模,相對設置在所述第二上模底端,所述第二下模頂端設置有第二型槽,所述第二上模和第二下模之間形成模腔,所述模腔用于熱注塑形成橡膠波紋成品,所述第二下模設置有鎖緊槽。

25、本發明中,所述硫化模具還包括:

26、自適應鎖緊機構,其包括:

27、插接件,設置在所述第二上模底端;以及

28、彈性鎖扣,設置在所述第二下模,所述彈性鎖扣與所述插接件卡合,所述第二上模和所述第二下模閉合;以及

29、頂出機構,與所述第二下模連接,所述頂出機構用于頂出所述橡膠波紋成品。

30、本發明中,所述第二下模頂端設置有第一通孔;所述頂出機構包括:

31、固定座,設置在所述第二下模內;

32、頂出板,位于所述固定座下方,所述頂出板設置有頂針,所述頂針與所述第一通孔位置對應,所述頂針用于頂起產品;以及

33、驅動組件,與所述頂出板以及所述固定座連接,所述驅動組件驅動所述頂出板相對所述固定座運動。

34、本發明中,所述彈性鎖扣包括:

35、扣板,設置在所述第二下模內,所述扣板與所述插接件活動連接;以及

36、第二彈性件,連接所述扣板以及所述第二下模,所述第二彈性件推動所述扣板擠壓所述插接件。

37、本發明中,所述頂出板上設置有第一導向孔,所述第一導向孔位于所述頂出板靠近所述扣板一側;

38、所述插接件包括第一導向柱,所述第一導向柱設置在所述第二下模底端,所述第一導向柱插接第一導向孔,

39、所述第一導向柱一側設置有第一導向面,所述第一導向柱截面寬度往下逐漸減小,所述第一導向面用于抵接所述扣板。

40、本發明相較于現有技術,其有益效果為:本發明的圓形橡膠波紋連接平板硫化生產工藝通過條狀制品兩端分別設置第一連接頭和第二連接頭,每個連接頭均由熟膠段和半熟膠段依次設置而成;熟膠段具有較高的強度和穩定性,而半熟膠段則具有一定的可塑性和粘附性。在修整步驟中,本發明對第一半熟膠段和第二半熟膠段進行了厚度逐漸減小的處理,形成了錐形或斜面結構。這種修整方式有助于后續步驟中對齊和包覆操作的精確性,提高了生產效率和成品質量。在包覆步驟中,本發明采用生膠條將修整后的半熟膠段進行包覆,形成半成品;生膠條與半熟膠段的緊密結合為后續硫化過程提供了充分的材料基礎。

41、采用本發明的硫化生產工藝,通過優化條狀制品的結構設計和改進修整、包覆步驟的操作方法,簡化了生產流程,降低了生產成本,提高了生產效率。高溫條件下,橡膠材料開始軟化并流動,橡膠材料的半成品之間的充分融合和固化,提高了成品的整體強度和密封性能。

技術特征:

1.一種圓形橡膠波紋連接平板硫化生產工藝,其特征在于,包括:

2.根據權利要求1所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述條狀制品包括橡膠層以及嵌入所述橡膠層中的布條。

3.根據權利要求2所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述第一連接頭還包括第一生布段,所述第一生布段與所述第一半熟膠段遠離第一熟膠段連接,

4.根據權利要求3所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述第一半熟膠段遠離所述第一熟膠段一端的厚度,與所述第一熟膠段的厚度比例介于1:4至1:2之間,所述第一半熟膠段的長度介于25mm—35mm之間。

5.根據權利要求4所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述第一生布段與所述第一半熟膠段長度比例介于2:1至5:3之間。

6.根據權利要求1所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述硫化模具包括:

7.根據權利要求6所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述硫化模具還包括:

8.根據權利要求7所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述第二下模頂端設置有第一通孔;所述頂出機構包括:

9.根據權利要求7所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述彈性鎖扣包括:

10.根據權利要求9所述的圓形橡膠波紋連接平板硫化生產工藝,其特征在于,所述頂出板上設置有第一導向孔,所述第一導向孔位于所述頂出板靠近所述扣板一側;

技術總結

本發明提供一種圓形橡膠波紋連接平板硫化生產工藝,該工藝包括準備條狀制品,修整其半熟膠段并對齊,再包覆生膠條形成半成品,經硫化模具在高溫高壓下融合形成波紋罩結構,最后冷卻固化得到成品。條狀制品內含布條增強,連接頭部分設計有熟膠段與半熟膠段以便于修整和對接。采用本發明的硫化生產工藝,通過優化條狀制品的結構設計和改進修整、包覆步驟的操作方法,簡化了生產流程,降低了生產成本,提高了生產效率。高溫條件下,橡膠材料開始軟化并流動,橡膠材料的半成品之間的充分融合和固化,提高了成品的整體強度和密封性能。

技術研發人員:吳旭燦,張海濤,楊戰利

受保護的技術使用者:深圳市永信密封科技有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!