一種基于數據融合的含能材料3d打印調參系統及方法與流程

本發明涉及含能材料增材制造,具體是一種基于數據融合的含能材料3d打印調參系統及方法。

背景技術:

1、含能材料的增材制造由于材料的特殊性,對增材制造過程的穩定性和精度要求極高。在傳統的增材制造過程中,工藝運行參數通常是預設的固定值,但含能材料在增材制造過程中可能會因為多種因素(材料自身的化學反應、環境溫度變化等)導致其物理化學性質發生變化,從而影響打印質量,甚至可能引發安全問題。

2、但現有的含能材料的增材制造中,對運行數據的監測往往采用預設的閾值,但閾值通過人工預設容易造成偏差進而增加誤報或錯過關鍵事件的預警;且預設閾值缺乏靈活性,降低了決策質量。

3、所以,本發明公開一種基于數據融合的含能材料3d打印調參系統及方法以解決上述問題。

技術實現思路

1、本發明的目的在于提供一種基于數據融合的含能材料3d打印調參系統及方法,以解決現有技術中提出的問題。

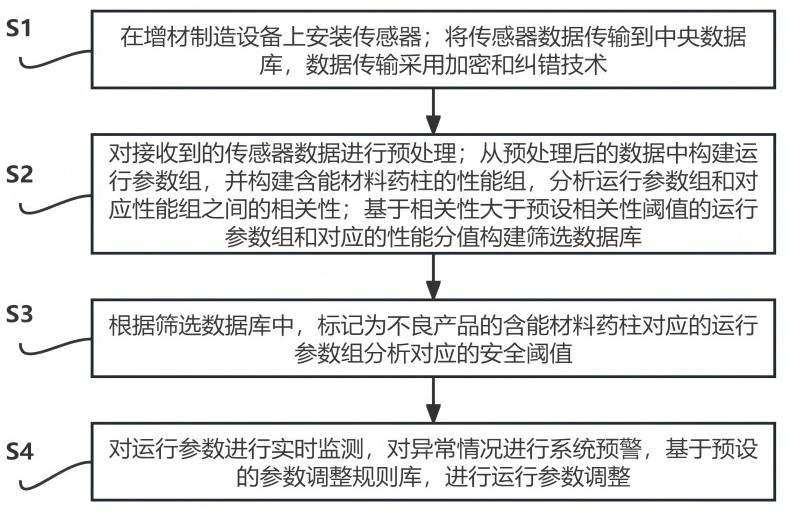

2、為實現上述目的,本發明提供如下技術方案:一種基于數據融合的含能材料3d打印調參方法,該方法包括如下步驟:

3、s1:在增材制造設備上安裝傳感器;將傳感器數據傳輸到中央數據庫,數據傳輸采用加密和糾錯技術;

4、s2:對接收到的傳感器數據進行預處理;從預處理后的數據中構建運行參數組,并構建含能材料藥柱的性能組,分析運行參數組和對應性能組之間的相關性;基于相關性大于預設相關性閾值的運行參數組和對應的性能分值構建篩選數據庫;

5、s3:根據篩選數據庫中,標記為不良產品的含能材料藥柱對應的運行參數組分析對應的安全閾值;

6、s4:對運行參數進行實時監測,對異常情況進行系統預警,基于預設的參數調整規則庫,進行運行參數調整。

7、根據上述方案,在增材制造設備上安裝傳感器;所述傳感器包括安裝于材料輸送管道的流量傳感器、安裝于打印噴頭處的噴頭溫度傳感器和黏度傳感器、安裝于打印平臺的應力傳感器以及安裝于打印腔室內的環境溫度傳感器和濕度傳感器;

8、傳感器采集到的監測數據通過高速數據采集卡基于以太網方式傳輸到中央數據庫;在監測數據傳輸過程中,使用aes加密算法對監測數據進行加密,采用crc糾錯碼技術,用于檢測和糾正監測數據傳輸過程中的錯誤。

9、根據上述方案,在s2中,包含以下內容:

10、s201:對監測數據采用濾波算法進行濾波處理;基于各個傳感器的探測范圍,分別對各個傳感器的監測數據進行歸一化處理;通過對噴頭溫度傳感器監測數據和黏度傳感器監測數據進行差分計算,得到單位時間內噴頭溫度和黏度的變化量,計算兩者的比值生成t時刻對應的噴頭溫度黏度變化率特征rtv=△tem÷(△vis+ε);其中,△tem表示t時刻噴頭溫度的單位時間變化量,所述t時刻噴頭溫度的單位時間變化量等于t時刻的噴頭溫度減去t-1時刻的噴頭溫度;△vis表示t時刻黏度的單位時間變化量,所述t時刻黏度的單位時間變化量等于t時刻黏度減去t-1時刻黏度;ε表示初值系數,所述初值系數為預置常數;

11、獲取應力傳感器監測數據,分析t時刻對應的應力分布的標準差σs、最大值smax和最小值smin;獲取流量傳感器監測數據和打印速度監測數據,計算同一時刻的流量打印速度比值,分析t時刻對應的流量打印速度比值標準差σfv;結合實時環境溫度pt和平均濕度ha,形成t時刻的運行參數組p=[rtv、σs、smax、smin、σfv、pt、ha];

12、通過本技術的數據融合,能夠綜合單一傳感器的信息和不同類別傳感器提供的信息,消除冗余和矛盾,改善信息提取的及時性和可靠性,提高數據的使用效率;

13、s202:采用高精度三維掃描儀對打印后的含能材料藥柱的形狀和尺寸進行精確測量,使用電子顯微鏡觀察含能材料藥柱的內部微觀結構,分析材料的均勻性指標ui和孔隙率指標pi;使用能量測試設備測量含能藥柱的能量性能指標,所述能量性能指標包括爆速dv、爆壓ep和能量釋放量er;將均勻性指標、孔隙率指標和能量性能指標進行歸一化處理;形成t時刻的性能組[ui、pi、dv、ep、er];基于性能組采用加權平均法計算性能分值ps;性能分值分析中的權重系數為系統預設;

14、s203:分析t時刻的運行參數組和對應性能分值的相關性cor:

15、;

16、其中,p(i,j)表示運行參數組p中第i個運行參數初始時刻t0至t時刻之間第j個數據,i∈[1,7];j∈[1,j];i和j均為正整數;j表示初始時刻t0至t時刻之間監測數據采集總次數;△p(i,j)表示運行參數組p中第i個運行參數在初始時刻t0至t時刻所有數據的平均值;psj表示初始時刻t0至t時刻之間第j個性能分值,△psj表示初始時刻t0至t時刻之間性能分值的平均值;

17、提取相關性cor大于預設相關性閾值的運行參數組和對應的性能分值構建篩選數據庫。

18、通過相關性的分析,將滿足要求的運行參數組和對應的性能分值構建篩選數據庫,能夠有效的進行數據篩選,刪除不滿足要求的數據,提高后續數據分析的準確性;

19、根據上述方案,在s3中,包含以下內容:

20、s301:提取篩選數據庫中,標記為不良產品的含能材料藥柱對應的運行參數組;并將其中第i個運行參數數據構建不良參數集合,記為bpim={bp(i,m)|i∈[1,7],m∈[1,m]};m為正整數,其中bp(i,m)表示第m個不良產品的含能材料藥柱的第i個運行參數數據的平均值;m表示不良參數集合中包含不良產品的總數,m大于2;在不良參數集合中按照不良產品的生產順序進行排列;

21、s302:分析不良參數集合bpim的移動平均指數emam=α×emam-1+(1-α)×bp(i,m);其中emam-1表示不良參數集合bpim-1的移動平均指數;α表示移動平均系數,所述移動平均系數為系統預設常數;基于移動平均指數分析第i個運行參數數據對應的安全閾值thrm=β×emam+(1-β)×bpimin;其中bpimin表示不良參數集合bpim中的最小值,β表示安全閾值系數,所述安全閾值系數為系統預置常數;

22、s303:當出現第m+1個標記為不良產品的含能材料藥柱時;若bp(i,m+1)≤(1-θ)×thrm或bp(i,m+1)≥(1+θ)×thrm,θ為預設的常數;對不良參數集合進行拓展使得bpim+1={bp(i,m)|i∈[1,7],m∈[1,m+1];按照s302分析不良參數集合bpim+1對應的安全閾值thrm+1;若(1-θ)×thrm<bp(i,m+1)<(1+θ)×thrm,則不良參數集合bpim+1對應的安全閾值thrm+1=thrm。

23、本技術對標記為不良產品的含能材料藥柱對應的運行參數組進一步分析,實現了安全閾值的動態變換;提高了異常識別的能力,提高設備運行的效率。

24、根據上述方案,在s4中,對運行參數進行實時監測,若其中一項實時運行參數超過對應的安全閾值,進行系統預警,基于預設的參數調整規則庫,進行運行參數調整。

25、本技術的另一個方面,提供了一種基于數據融合的含能材料3d打印調參系統,所述系統應用于上述的一種基于數據融合的含能材料3d打印調參方法實現,該系統包括數據采集傳輸模塊、數據篩選模塊、閾值分析模塊和預警調整模塊;

26、所述數據采集傳輸模塊用于在增材制造設備上安裝傳感器;將傳感器數據傳輸到中央數據庫,數據傳輸采用加密和糾錯技術;

27、所述數據篩選模塊對接收到的傳感器數據進行預處理構建運行參數組,構建含能材料藥柱的性能組,分析運行參數組和對應性能組之間的相關性;

28、所述閾值分析模塊根據篩選數據庫中,標記為不良產品的含能材料藥柱對應的運行參數組分析對應的安全閾值;

29、所述預警調整模塊用于對運行參數進行實時監測,對異常情況進行系統預警,基于預設的參數調整規則庫,進行運行參數調整。

30、根據上述方案,所述數據采集傳輸模塊包括數據采集單元和數據傳輸單元;

31、所述數據采集單元包括安裝于材料輸送管道的流量傳感器、安裝于打印噴頭處的噴頭溫度傳感器和黏度傳感器、安裝于打印平臺的應力傳感器以及安裝于打印腔室內的環境溫度傳感器和濕度傳感器;

32、所述數據傳輸單元用于將傳感器采集到的監測數據通過高速數據采集卡基于以太網方式傳輸到中央數據庫;在監測數據傳輸過程中,使用aes加密算法對監測數據進行加密,采用crc糾錯碼技術,用于檢測和糾正監測數據傳輸過程中的錯誤。

33、根據上述方案,所述數據篩選模塊包括數據預處理單元和相關性分析單元;

34、所述數據預處理單元用于分析傳感器采集的監測數據和相應的性能數據構建運行參數組和性能組;

35、所述相關性分析單元用于分析運行參數組和性能組之間的相關性,基于相關性分析情況構建篩選數據庫。

36、根據上述方案,所述閾值分析模塊包括參數篩選單元和安全閾值分析單元;

37、所述參數篩選單元用于提取篩選數據庫中,標記為不良產品的含能材料藥柱對應的運行參數組;在不良參數集合中按照不良產品的生產順序進行排列;

38、所述安全閾值分析單元用于分析不良參數集的移動平均指數,基于移動平均指數進一步分析對應的安全閾值。

39、根據上述方案,所述預警調整模塊用于對運行參數進行實時監測,若其中任意一項實時運行參數超過對應的安全閾值,進行系統預警,基于預設的參數調整規則庫,進行運行參數調整。

40、與現有技術相比,本發明的有益效果是:通過本技術的數據融合,能夠綜合單一傳感器的信息和不同類別傳感器提供的信息,消除冗余和矛盾,改善信息提取的及時性和可靠性,提高數據的使用效率;通過相關性的分析,將滿足要求的運行參數組和對應的性能分值構建篩選數據庫,能夠有效的進行數據篩選,刪除不滿足要求的數據,提高后續數據分析的準確性;本技術對標記為不良產品的含能材料藥柱對應的運行參數組進一步分析,實現了安全閾值的動態變換;提高了異常識別的能力,提高設備運行的效率。

- 還沒有人留言評論。精彩留言會獲得點贊!