一種密封條擠出模具的制作方法

本發(fā)明涉及密封條生產(chǎn)設(shè)備,尤其涉及一種密封條擠出模具。

背景技術(shù):

1、密封條是一種實現(xiàn)兩個或多個部件之間密封連接的密封件。如汽車車窗的密封條,其用于實現(xiàn)車窗玻璃和窗框之間的密封,在車窗玻璃移動時,需要確保密封條和玻璃之間以及密封條和窗框之間的可靠密封。

2、目前,這種密封條通常是采用一種硬度的材料制作而成,因而材料選擇時需要兼顧硬度和連接強(qiáng)度,如果硬度過高,雖然可以確保密封條與窗框的連接強(qiáng)度,但是會影響密封條與車窗玻璃之間的密封性能,車窗玻璃升降時阻力也會增大。如果硬度過低,雖然可確保密封條與車窗玻璃之間的密封性能,降低車窗玻璃升降時的阻力,但是密封條由于硬度低,剛性差,不僅不容易安裝,在使用時還容易從窗框上掉落。于是,出現(xiàn)了采用兩種或兩種以上不同材料制作的密封條,即可實現(xiàn)密封條與車窗玻璃之間的可靠密封,又能保證密封條與窗框之間的連接強(qiáng)度。

3、這種密封條通常首先使用不同的模具將各種材料分別成型,然后采用拼裝的方式進(jìn)行生產(chǎn),用于成型的模具也是多個,需要對密封條的各個部分進(jìn)行分別成型,因而會增加模具的投入成本,生產(chǎn)成本高,生產(chǎn)工序多,生產(chǎn)效率低。

4、公開號為cn110076977a的專利公開了一種汽車密封條擠出機(jī)模具,包括擠出機(jī)連接頭,疏導(dǎo)孔,模具連接頭,導(dǎo)流槽,第一片模具板,第一芯棒,螺絲孔,定位孔,第一模具進(jìn)膠管,第二片模具結(jié)構(gòu),第三片模具結(jié)構(gòu),第四片模具結(jié)構(gòu)和第五片模具結(jié)構(gòu)。該專利第一鋼帶芯棒,鋼帶骨和第二鋼帶芯棒的設(shè)置,有利于在擠出成型過程中,鋼骨架芯子于模具裝配一體,有效控制鋼帶膠料的供給量,便于密封條成型狀態(tài)的調(diào)節(jié)、廢品率大大降低。但是其只能連接一臺擠出機(jī),用于生產(chǎn)一種材質(zhì)的密封條。

技術(shù)實現(xiàn)思路

1、本發(fā)明所要解決的技術(shù)問題是提供一種密封條擠出模具,用于解決密封條采用多種材料生產(chǎn)時,模具投入成本大,生產(chǎn)工序多,生產(chǎn)效率低的問題。

2、為解決上述技術(shù)問題,本發(fā)明所采用的技術(shù)方案是:

3、一種密封條擠出模具,包括成型部,所述成型部的一側(cè)為輸入側(cè),另一側(cè)為輸出側(cè),所述輸入側(cè)至輸出側(cè)的方向為成型方向,所述輸入側(cè)上設(shè)有第三注料孔和輔助注料孔組,所述成型部內(nèi)設(shè)有第一成型孔和輔助成型孔組,所述輸出側(cè)上設(shè)有第五成型孔,所述第一成型孔的兩端分別與第三注料孔和第五成型孔連通,所述輔助注料孔組和第五成型孔分別與輔助成型孔組連通。

4、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具通過一套模具即可實現(xiàn)密封條的生產(chǎn),可降低模具的投入成本,減少生產(chǎn)工序,提高生產(chǎn)效率。同時,由于密封條的主體和其余部位是在同一個模具中一體成型,因而可保證密封條的形狀以及密封條各部位的連接強(qiáng)度。

5、進(jìn)一步的,所述第一成型孔和輔助成型孔組相互隔開,所述輔助成型孔組包括第四成型孔,所述第四成型孔的一端與第五成型孔連通,所述輔助注料孔組包括設(shè)置在輸入側(cè)的第二注料孔,所述第二注料孔與第四成型孔的另一端連通。

6、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具使不同的原料通過第一成型孔和第四成型孔分別對密封條的主體和其余部分進(jìn)行成型,然后在第五成型孔內(nèi)形成一體,從而提高生產(chǎn)效率,穩(wěn)定產(chǎn)品質(zhì)量。

7、進(jìn)一步的,所述輔助成型孔組包括相互獨立的第二成型孔和第三成型孔,所述輔助注料孔組包括設(shè)置在輸入側(cè)的第一注料孔,所述第二成型孔的兩端分別與第一注料孔和第五成型孔連通,所述第三成型孔的兩端分別與第一注料孔和第五成型孔連通。

8、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具的第一成型孔、第二成型孔和第三成型孔分別注入不同的原料,分別對密封條的主體和其余部分進(jìn)行成型,然后在第五成型孔內(nèi)形成一體,從而提高生產(chǎn)效率,穩(wěn)定產(chǎn)品質(zhì)量。

9、進(jìn)一步的,所述第一成型孔用于對密封條的主體成型,所述第一成型孔的形狀與主體的形狀相對應(yīng),所述第五成型孔與密封條的卡接部相對應(yīng)的部位與第三注料孔連通。

10、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具可分別對采用同一種材料的主體和卡接部分別進(jìn)行成型,并在第五成型孔內(nèi)形成一體。由于卡接部與主體形成拐角,這種成型方式可避免在連接處出現(xiàn)缺料現(xiàn)象。

11、進(jìn)一步的,所述第二成型孔和第三成型孔用于對密封條的滑動部成型,所述第五成型孔與密封條的滑動部相對應(yīng)的部位與第一注料孔連通。

12、由于滑動部呈蛇形,具有拐彎和拐角,通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具可將滑動部分成三部分進(jìn)行分別成型,可避免在拐角部位出現(xiàn)缺料現(xiàn)象,從而保證產(chǎn)品的質(zhì)量。

13、進(jìn)一步的,所述輸入側(cè)設(shè)有第四注料孔,所述第五成型孔與密封條的防粘層相對應(yīng)的部位與第四注料孔連通。

14、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具可在第五成型孔內(nèi)對防粘層進(jìn)行成型,并與密封條其余部分融合為一體,從而提高生產(chǎn)效率,穩(wěn)定產(chǎn)品質(zhì)量。

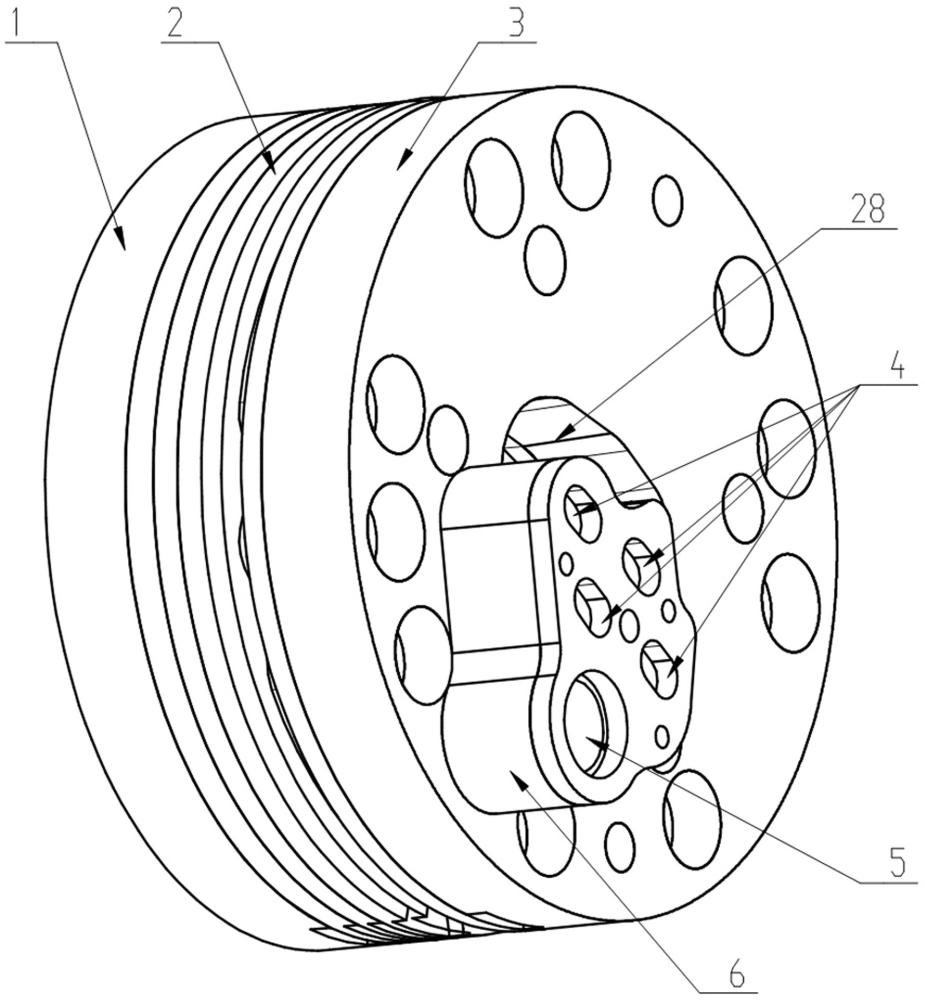

15、進(jìn)一步的,所述成型部包括沿成型方向依次疊放的第一成型片、第二成型片、第三成型片和第四成型片,所述輸入側(cè)為第一成型片遠(yuǎn)離第二成型片的一側(cè),所述輸出側(cè)為第四成型片遠(yuǎn)離第二成型片的一側(cè),所述第一成型孔貫穿第二成型片和第三成型片,所述第五成型孔貫穿設(shè)置在第四成型片上,所述第一成型片靠近第二成型片的一面設(shè)有第二流道,所述第二注料孔貫穿第一成型片、第二成型片和第三成型片,所述第二流道一端與第三注料孔連通,另一端與第一成型孔靠近第一成型片的一端連通;所述第四成型孔貫穿設(shè)置在第三成型片上,所述第二成型片靠近第三成型片的一面設(shè)有第四流道,所述第四流道一端與第二注料孔連通,另一端與第四成型孔靠近第二成型片的一端連通。

16、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具成型部分別四片,從而降低了模具的制造難度,使模具更易于加工和制造,也便于后續(xù)的維護(hù)和保養(yǎng)。

17、進(jìn)一步的,所述第四成型孔為相互獨立的三個,所述第四流道為三條,三條第四流道分別與三個第四成型孔的一端連通,三條第四流道的另一端分別連通有第一過料孔,所述第一過料孔分別貫穿第一成型片和第二成型片,所述第一過料孔均與第二注料孔連通。

18、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具可同時對密封條的三個唇部進(jìn)行成型,使三個唇部的硬度和彈性保持一致。

19、進(jìn)一步的,所述第一成型片的輸入側(cè)蓋有進(jìn)料模臺,所述第二注料孔和第三注料孔均貫穿進(jìn)料模臺,所述進(jìn)料模臺靠近第一成型片的一面設(shè)有三條導(dǎo)流槽,三條導(dǎo)流槽的一端均與第二注料孔連通,三條導(dǎo)流槽的另一端分別與三個第一過料孔連通。

20、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具可將一個第二注料孔注入的原料同時分成三路,然后分別流到三個過料孔內(nèi),使三路原料的壓力保持一致,進(jìn)而使后續(xù)成型的三個唇部的硬度和彈性保持一致。

21、進(jìn)一步的,所述成型部包括沿成型方向依次疊放的第一成型片、第二成型片、第三成型片和第四成型片,所述輸入側(cè)為第一成型片遠(yuǎn)離第二成型片的一側(cè),所述第一成型孔貫穿第二成型片和第三成型片,所述第五成型孔貫穿設(shè)置在第四成型片上,所述第一注料孔貫穿第一成型片、第二成型片和第三成型片,所述第二成型孔和第三成型孔均貫穿設(shè)置在第三成型片上;所述第二成型片上貫穿設(shè)置有第二過料孔,所述第二過料孔與第三成型孔連通;所述第一成型片在靠近第二成型片的一面設(shè)有第一流道,所述第一流道一端與第一注料孔連通,另一端與第二過料孔連通;所述第二成型片在靠近第三成型片的一面設(shè)有第三流道,所述第三流道一端與第二成型孔連通,另一端與第一注料孔連通;所述第三成型片在靠近第四成型片的一面設(shè)有第七流道,所述第七流道一端與第一注料孔連通,所述第五成型孔與密封條的滑動部相對應(yīng)的部位與第七流道的另一端連通。

22、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具成型部分別四片,從而降低了模具的制造難度,使模具更易于加工和制造,也便于后續(xù)的維護(hù)和保養(yǎng)。

23、進(jìn)一步的,所述成型部的輸出側(cè)固定連接有第五成型片,所述第五成型片上貫穿設(shè)有第一產(chǎn)品擠出孔,所述第一產(chǎn)品擠出孔與第五成型孔連通,所述第五成型片靠近成型部的一面設(shè)有第十二流道,所述第一產(chǎn)品擠出孔與密封條的摩擦層相對應(yīng)的部位與第十二流道的邊緣連通,所述第五成型片上設(shè)有與第十二流道連通的連通孔,所述第五成型片上設(shè)有加熱機(jī)構(gòu),所述第五成型片和成型部之間設(shè)有隔熱結(jié)構(gòu)。

24、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具可對密封條的滑動部上的摩擦層采用塑料材料進(jìn)行成型。由于橡膠材料擠出溫度70-100度,若橡膠材料的溫度高于100度,橡膠會提前硫化(熟料)導(dǎo)致產(chǎn)品表面出現(xiàn)顆粒,從而影響產(chǎn)品質(zhì)量。而塑料的成型溫度為220℃,溫度過時低塑料將難以成型。通過隔熱結(jié)構(gòu)可降低加熱模臺加熱時對成型部的溫度影響,從而保證密封條的順利成型。

25、進(jìn)一步的,所述加熱機(jī)構(gòu)為固定設(shè)置在第五成型片遠(yuǎn)離成型部一面的加熱模臺,所述加熱模臺上插有加熱棒,所述加熱模臺在與第一產(chǎn)品擠出孔相對應(yīng)的位置設(shè)有成品導(dǎo)出孔,所述第五成型片在靠近加熱模臺的一面設(shè)有一端與連通孔相連的第十一流道,所述加熱模臺上設(shè)有與第十一流道另一端連通的第五注料孔。

26、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具可將塑料擠出機(jī)擠出的塑料導(dǎo)入第五成型片,并在塑料流動的過程中保證其溫度。

27、進(jìn)一步的,所述加熱模臺遠(yuǎn)離成型部的一面固定設(shè)置有第一凸臺,所述第一凸臺靠近第一產(chǎn)品擠出孔與密封條的摩擦層相對應(yīng)的部位,所述加熱棒插在第一凸臺上。

28、通過采用上述技術(shù)方案,本技術(shù)的一種密封條擠出模具既可保證摩擦層成型時的溫度,又可減少對密封條橡膠材質(zhì)的溫度影響。

29、進(jìn)一步的,所述第十二流道的邊緣為低于第五成型片靠近成型部一面的凸緣,所述第一產(chǎn)品擠出孔與密封條的摩擦層相對應(yīng)的部位和凸緣相對應(yīng),所述摩擦層為蛇形,所述凸緣在與摩擦層拐角處相對應(yīng)的位置設(shè)有凸起,所述第五成型片靠近成型部的一面與凸起的端面平齊,所述凸起向第一產(chǎn)品擠出孔內(nèi)突出。

30、通過采用上述技術(shù)方案,本技術(shù)的一種密封條成型模具可將成型后的密封條的摩擦層分隔成互不相連的三段,可保證密封條在安裝到汽車上時順利的彎曲,保證摩擦層與車窗玻璃上的滑塊可靠的接觸。另外,凸緣可使成型后的滑動部在拐角處減薄,從而有利于滑動部的彎曲,使密封條更容易與汽車的窗框配合。同時,滑動部在彎曲時也可保證滑動部與摩擦層連接部分具有一定的剛度。

31、進(jìn)一步的,所述隔熱結(jié)構(gòu)為固定設(shè)置在第五成型片靠近成型部一面的第二凸臺,所述第二凸臺抵在成型部的輸出側(cè)上,所述第一產(chǎn)品擠出孔貫穿第二凸臺。

32、通過采用上述技術(shù)方案,本技術(shù)的一種密封條成型模具使第五成型片形成鏤空狀,減少第五成型片和第四成型片之間的熱量傳遞,保證成型部的溫度不會過高,進(jìn)而保證第一注料孔、第二注料孔、第三注料孔和第四注料孔注入的橡膠材料不會在成型部內(nèi)提前硫化。

33、進(jìn)一步的,所述成型部的輸入側(cè)設(shè)有送絲孔,所述送絲孔內(nèi)固定連接有送絲桿,所述送絲桿沿其軸向貫穿設(shè)置有通孔,所述送絲桿的里端伸入到第一成型孔內(nèi)。

34、通過采用上述技術(shù)方案,本技術(shù)的一種密封條成型模具可密封條內(nèi)植入纖維絲,從而增加密封條的抗拉強(qiáng)度。

35、本發(fā)明的積極效果為:

36、1、本發(fā)明設(shè)有成型部,成型部上設(shè)有第一注料孔、第二注料孔、第三注料孔和第四注料孔,用于分別與四臺擠出機(jī)連接,分別注入不同的橡膠材料,四臺擠出機(jī)輸出的材料在模具內(nèi)將密封條的各部位進(jìn)行分別成型,然后在成型部上的第五成型孔中融合為一體,從而形成密封條。因而通過一種模具即可實現(xiàn)該密封條的生產(chǎn),可降低模具的投入成本,減少生產(chǎn)工序,提高生產(chǎn)效率。同時,由于密封條的各部分是在同一個模具中一體成型,因而可保證密封條的形狀以及密封條各部位的連接強(qiáng)度。

37、2、成型部的一側(cè)設(shè)有第五成型片和加熱模臺,加熱模臺上設(shè)有與塑料擠出機(jī)連接的第五注料孔,第五成型片上設(shè)有隔熱結(jié)構(gòu)。熔融的塑料從第五注料孔注入,密封條在通過第五成型孔成型后,穿過第五成型片,此時,熔融的塑料被涂覆到密封條上,從而形成魚鱗狀的摩擦層。摩擦層為塑料材質(zhì),且表面為魚鱗狀,摩擦系數(shù)低,可降低與其摩擦配合的部件運動時的阻力。由于橡膠材料擠出溫度70-100度,若溫度高于100度,橡膠會提前硫化(熟料)導(dǎo)致密封條成品表面出現(xiàn)顆粒,從而影響產(chǎn)品質(zhì)量。而塑料的成型溫度為220℃,溫度過低塑料將難以成型。加熱模臺設(shè)置在最外側(cè),從而可盡量降低加熱模臺加熱時對成型部的溫度影響,從而保證密封條的順利成型。

- 還沒有人留言評論。精彩留言會獲得點贊!