一種固體廢料熱解活化處理系統和方法與流程

本發明涉及固體廢料處理,尤其涉及一種固體廢料熱解活化處理系統和方法。

背景技術:

1、對于具有一定熱值的固體廢物,如煤基固廢原料,包含煤矸石、氣化爐渣等,可以經過燃燒熱解等處理,得到可以用作其它化工的原料,如煤矸石中的高嶺土、二氧化硅反應形成莫來石或剛玉,或者能夠熱解等處理后,得到的產物能夠用來提取硅和鋁等。

2、而現有的固體廢料的燃燒和煅燒活化都是在一個大的空間內進行的,使得固體廢物的熱值不可控的集中釋放,而物料的熱值直接影響工藝的最終結果,得到的產物不能滿足精細化工的工藝要求,同時,熱值的不可控釋放也導致了物料自身熱量的利用率較低,能耗較高,增加了系統運行成本。

技術實現思路

1、本發明的目的在于提供一種固體廢料熱解活化處理系統和方法,以實現固體廢料的熱值有序可控釋放,使得得到的產物滿足工藝要求,提高固體廢料自身熱量的利用率、降低能耗,降低運行成本。

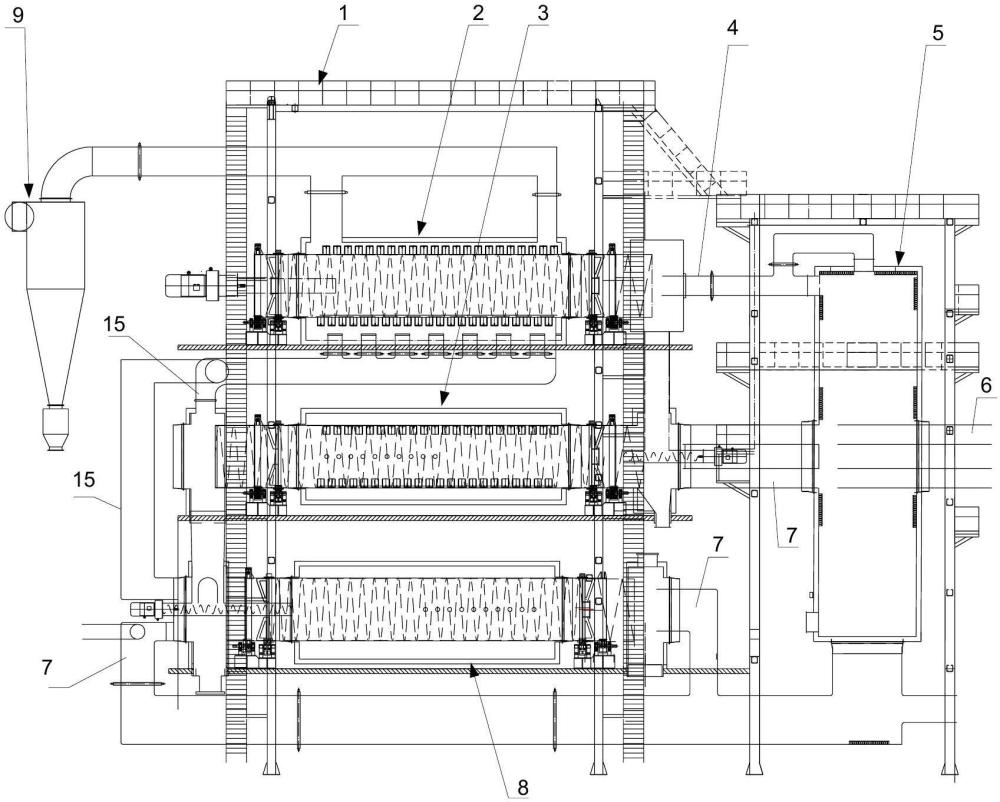

2、第一方面,本發明提供一種固體廢料熱解活化處理系統,包括熱風爐以及由上至下依次布置的熱解爐、脫碳燃燒爐和氧化活化爐;

3、所述熱解爐包括外腔和第一爐體,所述第一爐體穿過所述外腔并與所述外腔轉動密封連接,所述外腔用于通入加熱氣體并對所述第一爐體進行加熱;所述第一爐體用于對通入的固體廢料進行熱解,所述第一爐體的出料端與所述熱風爐氣相連通,用于向所述熱風爐內通入熱解氣;

4、所述脫碳燃燒爐包括可轉動的第二爐體,所述第二爐體的進料端與所述第一爐體的出料端固相連通,所述固體廢料在所述第二爐體內燃燒脫碳;所述第二爐體的出料端與所述外腔氣相連通,用于向所述外腔內通入高溫煙氣;

5、所述氧化活化爐包括可轉動的第三爐體,所述第三爐體的進料端與所述第二爐體的出料端固相連通,所述第三爐體用于對所述固體廢料進行加熱氧化活化;所述第三爐體的至少一端與所述熱風爐氣相連通,用于向所述第三爐體內通入高溫煙氣;所述第三爐體的出料端與所述外腔氣相連通,用于所述外腔內通入高溫煙氣。

6、在一些可能的實現方式中,所第二爐體的進料端與所述熱風爐氣相連通,用于向所述第二爐體內通入高溫氣體;

7、和/或,所述第二爐體的進料端還設置有第一補風補燃通道,用于向所述第二爐體內通入空氣或加熱氣體;

8、和/或,所述第三爐體的進料端還設置有第二補風補燃通道,用于向所述第三爐體內通入空氣或加熱氣體。

9、在一些可能的實現方式中,所述外腔的底部設置有多個沿所述第一爐體的軸向排布的煙氣進口,每個所述煙氣進口均設置有控制閥門。

10、在一些可能的實現方式中,所述脫碳燃燒爐還包括空心保溫罩,所述空心保溫罩套固于所述第二爐體的外壁上,所述空心保溫罩與所述第二爐體之間形成環形隔熱空腔;

11、和/或,所述氧化活化爐還包括空心保溫罩,所述空心保溫罩套固于所述第三爐體的外壁上,所述空心保溫罩與所述第三爐體之間形成環形隔熱空腔。

12、在一些可能的實現方式中,所述第一爐體、所述第二爐體和所述第三爐體的內壁均固定設置有沿其軸向螺旋的螺旋物料通道,用于在所述第一爐體、所述第二爐體和所述第三爐體轉動過程中,所述固體廢料在所述螺旋物料通道內螺旋滾落移動;

13、和/或,所述第一爐體的外壁還設置有兜氣板,所述兜氣板伸入所述外腔內,用于使所述外腔內的氣流均勻分布。

14、在一些可能的實現方式中,所述第一爐體的外壁設置有多個沿螺旋方向排布和/或沿周向排布的空心體,所述空心體的一端與所述第一爐體的內部連通,所述空心體的另一端封閉,所述空心體的軸線與所述第一爐體的外壁之間具有夾角,進入所述空心體內的固體廢料能夠與所述外腔內的加熱氣體接觸換熱并揚入所述第一爐體內;

15、和/或,所述第二爐體的外壁設置有多個沿螺旋方向排布和/或沿周向排布的空心體,所述空心體的一端與所述第二爐體的內部連通,所述空心體的另一端封閉,所述空心體的軸線與所述第二爐體的外壁之間具有夾角,進入所述空心體的所述固體廢料能夠揚入所述第二爐體內;

16、和/或,所述第三爐體的外壁設置有多個沿螺旋方向排布和/或沿周向排布的空心體,所述空心體的一端與所述第三爐體的內部連通,所述空心體的另一端封閉,所述空心體的軸線與所述第三爐體的外壁之間具有夾角,進入所述空心體內的所述固體廢料能夠揚入所述第三爐體內。

17、在一些可能的實現方式中,所述第二爐體的出料端設置有臨時排料口;

18、和/或,所述第三爐體的出料端設置有臨時排料口。

19、在一些可能的實現方式中,所述氧化活化爐的進料端通過進料螺旋進料,所述進料螺旋的進料口上方還設置有降速均料罩殼,用于降低從所述第二爐體的出料端排出的固體廢料落入所述進料螺旋內的速度以及使得所述固體廢料均勻進入所述進料螺旋中。

20、與現有技術相比,本技術提供的固體廢料熱解活化處理系統,將具有一定熱值的固體廢料先通入熱解爐的第一爐體內,通過外腔中的加熱氣體對第一爐體進行加熱,進而實現對第一爐體內的固體物料的間壁加熱,使得固體物料在第一爐體內先加熱烘干并熱解,析出水分和揮發分,固體廢料中的揮發分降至2%以下、水分降至0.1%以下、固體廢料的自身溫度升溫至250℃以上,達到了可以自穩燃的溫度,實現了固體廢料的增焓,得到的揮發分作為熱解氣通入熱風爐內燃燒,作為系統的熱量儲備,使得固體廢料的熱量在熱解爐內實現了第一次有序可控釋放。之后,將增焓的固體廢料由第一爐體的出料端通入脫碳燃燒爐的第二爐體內,此時的固體廢料由于已經達到自穩燃的溫度,因此,在第二爐體中水分和揮發分含量近乎為零的環境內進行穩定燃燒,可以單獨控制第二爐體的運轉時間和速度,實現固體廢料的集中且充分的脫碳處理,固體物料的溫度進一步升高,完成了固體廢料的熱量的第二次有序可控釋放,與此同時,第二爐體內產生的高溫煙氣通入熱解爐的外腔內對第一爐體進行間壁加熱。最后,將脫碳完成的固體廢料從第二爐體的出料端通入氧化活化爐的第三爐體內,此時固體廢料的溫度不低于750℃,在此基礎上,將之前熱解氣通入熱風爐內燃燒產生的高溫煙氣通入第三爐體內,與固體廢料接觸加熱,為固體廢料在第三爐體內的氧化活化提供穩定的熱量,通過單獨控制第三爐體的運轉時間和速度,實現固體廢料的集中且充分的氧化活化處理,使得得到的產物能夠滿足后續的工藝要求,與此同時,第三爐體內產生的高溫煙氣通入熱解爐的外腔內對第一爐體進行間壁加熱。相較于現有的固體廢料在一個大的空間內進行燃燒和煅燒活化處理,本系統通過熱解爐、脫碳燃燒爐和氧化活化爐實現了固體廢料熱值的有序可控釋放,充分利用了固體物料熱解得到的熱解氣的熱量,以及固體物料處理過程產生的高溫煙氣的熱量,提高了自身熱量的利用率,減少了外部能源的消耗,降低了系統運行成本。

21、第二方面,本技術還提供一種固體廢料熱解活化處理方法,基于以上任一項所述的固體廢料熱解活化處理系統,所述固體廢料熱解活化處理方法包括:

22、步驟一:將固體廢料通入所述熱解爐的所述第一爐體內,向所述熱解爐的外腔內通入加熱氣體,對所述固體廢料進行間壁加熱,烘干水分,得到熱解氣,將所述熱解氣通入所述熱風爐內燃燒得到高溫煙氣;

23、步驟二:將所述第一爐體內加熱的固體廢料通入所述脫碳燃燒爐的所述第二爐體內進行脫碳燃燒,并將所述第二爐體內產生的高溫煙氣通入所述外腔內參與間壁加熱;

24、步驟三:將所述第二爐體內經過脫碳燃燒的固體廢料通入所述氧化活化爐的所述第三爐體內煅燒活化,同時,將所述熱風爐的高溫煙氣通入所述第三爐體內對所述固體廢料進行補充加熱,并將所述第三爐體內產生的高溫煙氣通入所述外腔內參與間壁加熱。

25、在一些可能的實現方式中,所述步驟二還包括:將所述熱風爐的高溫煙氣通入所述第二爐體內進行補充加熱;

26、和/或,所述步驟二還包括:通過第一補風補燃通道向所述第二爐體內通入空氣或加熱氣體;

27、和/或,所述步驟三還包括:通過第二補風補燃通道向所述第三爐體內通入空氣或加熱氣體。

28、與現有技術相比,本技術中的固體廢料熱解活化處理方法,使用以上任一項中的固體廢料熱解活化處理系統,因此,具有與系統相同的有益效果,不作贅述。

- 還沒有人留言評論。精彩留言會獲得點贊!