一種帶副缸筒的液壓缸的制作方法

本技術涉及帶行程限位的液壓缸,尤其是一種帶副缸筒的液壓缸。

背景技術:

1、液壓缸的行程有時會根據使用需求,需要通過設置限位環進行限位;中國專利申請號cn202110682649.6的發明公開了一種液壓缸行程限位結構,所述限位結構包括第一后限位套、第二后限位套、第一卡環、第二卡環、護套以及軸用擋圈;所述第一后限位套和所述第二后限位套均勻布設在活塞桿的第一端,且所述第一后限位套遠離所述第一端的末端的一側至所述第一端的末端的距離,與所述第二后限位套遠離所述第一端的末端的一側至所述第一端的末端的距離相等;其中,所述活塞桿的第一端伸出所述液壓缸;所述第一卡環同時嵌入所述第一后限位套和所述活塞桿內,所述第二卡環同時嵌入所述第二后限位套和所述活塞桿內,所述護套和所述軸用擋圈依次套設在所述活塞桿上,所述護套的一側分別部分壓住所述第一后限位套和所述第二后限位套且臨近所述第一端的末端,所述軸用擋圈抵住所述護套的另一側且臨近所述第一端的末端,所述軸用擋圈部分嵌入所述活塞桿內,所述第一卡環、所述護套和所述軸用擋圈配合以使所述第一后限位套固定在所述活塞桿上,所述第二卡環、所述護套和所述軸用擋圈配合以使所述第二后限位套固定在所述活塞桿上;所述限位結構還包括后缸筒,所述活塞桿的第一端位于所述后缸筒內;所述限位結構還包括后端蓋、導向套、前限位套、擋板,所述后端蓋、所述導向套和所述前限位套依次套設在所述活塞桿上,所述導向套和所述擋板位于所述后端蓋內,所述前限位套部分位于所述后端蓋內,所述導向套、所述前限位套和所述擋板依次接觸,且所述導向套抵住所述后端蓋的垂直所述活塞桿軸向的蓋板,所述后缸筒的末端位于所述后端蓋內且與所述后端蓋螺旋配合以壓緊所述擋板、所述前限位套和所述導向套。

2、該液壓缸行程限位機構,將兩個后限位套設置在活塞桿位于液壓缸缸體內的一端,并通過后限位套與前限位套在軸向上的配合起到限制液壓缸行程的作用。當在一些特殊的工作場合,液壓缸的原有行程尺寸過長,而實際所需的行程尺寸較原有行程尺寸過小,采用上述液壓缸行程限位結構進行行程限制使得前限位套和后限位套尺寸過長,不利于液壓缸工作時的穩定性和安全性,同時造成材料和加工成本的浪費,并且因為缸筒的軸向尺寸不能更改,使用場景受到限制。

技術實現思路

1、針對現有技術中液壓缸依靠限位套進行行程限位所潛在的不穩定性與不安全性,以及缸筒尺寸相比于行程尺寸過長的情況下所造成的材料浪費的問題,本實用新型提供一種:(1)不會因為導向套過長而產生的液壓缸工作時的安全隱患,(2)同時克服因為導向套過長而影響液壓缸工作時的穩定性的問題,(3)在更換使用場景時,液壓缸整體尺寸可以根據實際需要進行更改的帶副缸筒的液壓缸。

2、本實用新型的具體技術方案是:

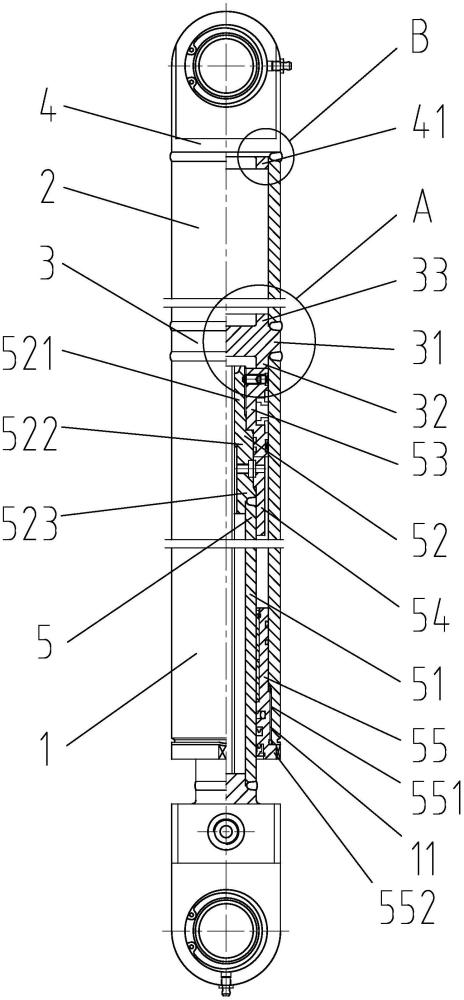

3、一種帶副缸筒的液壓缸,包括液壓缸本體,所述液壓缸本體包括缸筒,部分置于所述缸筒中的活塞機構,置于所述液壓缸本體遠離所述活塞機構一端的缸底,并且,所述液壓缸本體還包括相互連接的連接機構和副缸筒,并且所述連接機構與所述缸筒連接,所述副缸筒與所述缸底連接。所述副缸筒是一個與所述缸筒結構相似的筒,所述副缸筒連接在所述缸底與所述連接機構中間起替代所述缸筒的軸向尺寸和支撐的作用,并且所述副缸筒內表面不做加工處理。

4、進一步地,所述連接機構包括主體,所述主體具有第一端面和第二端面,所述缸底具有第三端面,所述第一端面和所述第二端面分別設有第一凸臺和第二凸臺,所述第三端面設有第三凸臺,設于所述第一端面且位于所述第一凸臺與所述主體外側面之間的部分為第一支撐面,設于所述第二端面且位于所述第二凸臺與所述主體的外側面之間的部分為第二支撐面,所述第三端面上位于第三凸臺的外側面與缸底的外側面之間的部分為第三支撐面,且所述第一凸臺與所述缸筒配合,所述第二凸臺與所述副缸筒配合,所述第三凸臺與所述副缸筒配合,所述第一支撐面與所述缸筒遠離導向套的端面貼合,所述第二支撐面與所述副缸筒遠離缸底的端面貼合,所述第二支撐面與所述副缸筒貼合,所述第三支撐面與副缸筒貼合。所述連接機構的凸臺結構的外側面與所述缸筒和所述副缸筒的內側面配合,同時所述缸筒和所述副缸筒與所述連接機構的凸臺連接的端面與所述連接機構的兩端面上的支撐面貼合,使得所述連接機構與所述缸筒與所述副缸筒在軸向尺寸上連接。所述副缸筒的另一端面與所述缸底連接,所述缸底的凸臺結構和所述連接機構與所述副缸筒連接一側的凸臺結構相同,在連接方式上相同。

5、進一步地,所述第一支撐面和所述缸筒遠離導向套的端面貼合形成第一連接縫,且所述連接機構與所述缸筒固定連接。所述第一支撐面和所述缸筒遠離導向套的端面具有坡口,所述坡口位于所在平面在徑向上的外側。所述坡口所在平面的其余部分作為支撐面,并且兩相對設置的坡口的尺寸相同。所述第一支撐面和所述缸筒遠離導向套的端面貼合,同時所述兩平面上的坡口相對設置,所述兩平面上的坡口之間形成所述連接縫,方便進行后續的固定連接。

6、作為優選,所述第二支撐面和所述副缸筒貼合形成第二連接縫,所述第三支撐面和所述副缸筒貼合形成第三連接縫,且副缸筒與連接機構和缸底分別固定連接。所述第二支撐面和第三支撐面具有坡口,所述副缸筒兩端面具有坡口。作為本實用新型的一種技術方案,所述連接機構的第二支撐面和副缸筒與所述連接機構連接的端面加工有坡口,所述缸底的第三支撐面和所述副缸筒與所述缸底連接的端面加工有坡口,且所述坡口與所述第一支撐面的坡口加工方式相同。并且上述兩副相對設置的坡口形成有第二連接縫和第三連接縫,方便進行后續的固定連接。

7、作為優選,所述第二凸臺與所述副缸筒連接,所述第三凸臺與所述副缸筒連接。作為本實用新型的一種技術方案,所述第二凸臺的外側面與所述副缸筒的內側面配合連接,連接方式可選用螺紋連接,所述第三凸臺的外側面與所述副缸筒的內側面連接,連接方式可選用螺紋連接。本技術方案使得副缸筒可拆卸,適用于液壓缸使用場景發生改變導致液壓缸軸向尺寸需要更改的情況。

8、進一步地,所述活塞機構包括與所述缸筒一端連接的導向套,穿設于所述導向套中的活塞桿,置于所述缸筒內且與所述活塞桿位于所述缸筒內一端連接的活塞,設于所述活塞桿位于所述缸筒內一端的連接軸,套設于所述活塞桿上的限位套。

9、作為優選,所述活塞包括大端和小端,所述活塞大端的內側徑向尺寸小于所述活塞小端內側徑向尺寸,且所述活塞大端沿徑向由所述活塞大端外側向所述活塞大端內側開設有至少一個孔;所述限位套包括大端和小端,所述限位套大端的內側徑向尺寸小于所述限位套小端內側徑向尺寸,且所述限位套大端沿徑向由所述限位套大端內側向所述限位套大端外側開設有至少一個孔;所述限位套位于所述活塞靠近所述導向套一側,且所述限位套大端末端一側與所述活塞小端末端一側貼合,所述限位套小端內側面與活塞軸側面貼合。

10、作為優選,所述缸筒遠離連接機構一端的內側面具有環槽,所述導向套具有與所述環槽連接的外凸環,與所述缸筒遠離連接機構的端面抵接的凸緣。

11、作為優選,所述連接軸包括側面與所述活塞大端內側面貼合的第一軸段,側面與所述限位套大端內側面貼合的第三軸段,側面與所述活塞小端內側面和所述限位套大端內側面均貼合的第二軸段,且所述第一軸段、所述第二軸段、所述第三軸段的外側徑向尺寸依次增大;所述連接軸第一軸段側面上開設有至少一個孔,所述連接軸第二軸段側面上開設有至少一個孔。

12、與現有技術相比,本實用新型的有益效果是:(1)所述的一種帶副缸筒的液壓缸,副缸筒能有效限制液壓缸的行程范圍,替代液壓缸缸筒過長的軸向尺寸,(2)同時,副缸筒的生產制造相對簡單,減少了液壓缸缸筒在制造過程中的成本,(3)相比于現有技術中通過限位套進行限位的技術方案,本實用新型能夠使液壓缸工作時更具穩定性和安全性。

- 還沒有人留言評論。精彩留言會獲得點贊!