一種帶恒壓冗余控制的智能功率匹配航空柱塞泵

本發明涉及航空柱塞泵的,特別是一種帶恒壓冗余控制的智能功率匹配航空柱塞泵的。

背景技術:

1、航空柱塞泵是飛機舵面控制系統中的心臟部件,出于可靠性和安全性的考慮,目前飛機液壓系統的發動機驅動泵(edp)大多采用恒壓變量構型,系統壓力根據飛機各作動器壓力需求峰值設定為恒值(國內一般為21mpa或者28mpa)。然而,飛機在每次飛行任務中有多個飛行剖面,每個飛行剖面需求的壓力和持續時間都不一致。在待機或者起飛階段,需要降低柱塞泵源壓力,以降低其的啟動扭矩;在任務執行或盤旋等高負荷階段,飛行姿態控制要求高,需要較高的壓力和較小的流量;在下降和降落階段,飛機起落架與剎車作動器流量需求很大,但壓力需求較低。由于目前恒壓構型柱塞泵只能輸出一種壓力,液壓系統大部分時間處于輸出壓力過高的狀態,這使得柱塞泵泄漏量較大,容積效率較低,負載端由于高壓差存在大量的節流功率損失與泄漏功率損失,液壓系統發熱量巨大,此外,包括柱塞泵在內的液壓元器件長期在高壓條件下運行會降低可靠性、縮短使用壽命。隨著航空柱塞泵向著35mpa的高壓化趨勢發展,上述問題愈加嚴峻。

2、因此,針對以上高壓航空柱塞泵采用恒壓構型帶來的功率損耗大、效率低、發熱量大的問題,如何實現構型和控制方法的創新,是未來航空柱塞泵進行提升能效、降低溫升的關鍵。

技術實現思路

1、本發明的目的就是解決現有技術中的航空柱塞泵恒壓構型帶來的功率損耗大、效率低、發熱量大的問題,提出一種帶恒壓冗余控制的智能功率匹配航空柱塞泵。一方面,在智能模式下使用伺服閥和控制器對柱塞泵出口的壓力進行無級調節,當負載所需壓力較低時降低柱塞泵出口壓力,負載所需壓力高時迅速提高柱塞泵出口壓力,從而實現柱塞泵輸出功率與負載功率匹配,有效減少柱塞泵的容積損耗和飛機液壓系統節流損耗,降低發熱量;另一方面,本發明同時配置了機械反饋式恒壓閥作為冗余控制系統,當控制器與伺服閥發生意外失效時,柱塞泵仍然能夠進入恒壓泵模式繼續工作,大大提高柱塞泵控制系統的可靠性。

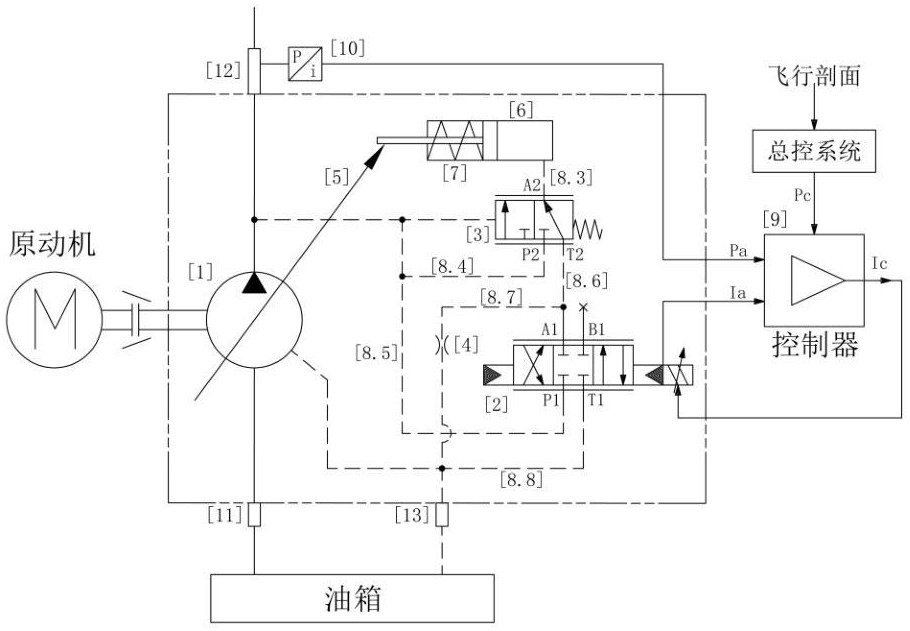

2、為實現上述目的,本發明提出了一種帶恒壓冗余控制的智能功率匹配航空柱塞泵,由航空柱塞泵、伺服閥、恒壓閥、阻尼、斜盤、變量控制活塞、回位彈簧、分油蓋、控制器、壓力傳感器、吸油口、排油口、回油口、鎖緊螺母、調壓螺釘、彈簧座一、恒壓彈簧、彈簧座二、恒壓閥芯、恒壓閥套、恒壓端蓋、密封圈一、密封圈二、吸油配流窗、排油配流窗、油道一、油道二、油道三、油道四、油道五、油道六、壓力控制器、電流控制器、電壓差分放大器、壓力信號轉換器與電流電壓轉換器組成。

3、所述航空柱塞泵與原動機共軸連接,由原動機驅動,提供轉速和扭矩。航空柱塞泵安裝有斜盤、變量控制活塞與回位彈簧,航空柱塞泵的排量由斜盤的擺角來決定,變量控制活塞與回位彈簧分別作用在斜盤的兩側,當回位彈簧力大于變量控制活塞壓力時,回位彈簧推動斜盤向右擺動,擺角增大,泵排量增大,當回位彈簧力小于變量控制活塞壓力時,變量控制活塞推動斜盤向左擺動,擺角減小,泵排量減小。

4、所述航空柱塞泵安裝有分油蓋,其上集成了用于調節航空柱塞泵出口壓力的伺服閥、防止柱塞泵超壓的恒壓閥與阻尼。伺服閥上有高壓油口p1、負載油口a1、負載油口b1與回油口t1,恒壓閥上高壓油口p2、負載油口a2與回油口t2。所述航空柱塞泵有吸油口、排油口及回油口三個油口,其中吸油口與排油口位于分油蓋上。所述排油口上安裝有用于檢測泵出口壓力的壓力傳感器。

5、所述分油蓋與伺服閥形成高壓油口p1、負載油口a1與回油口t1,將伺服閥的負載油口b1封閉。分油蓋與恒壓閥形成高壓油口p2、負載油口a2與回油口t2。所述分油蓋上開有吸油配流窗、排油配流窗、油道一、油道二、油道三、油道四、油道五、油道六。吸油配流窗與分油蓋上的吸油口相連,排油配流窗與分油蓋上的排油口相連。油道一將負載油口a2與變量控制活塞連接,油道二將高壓油口p2與排油配流窗連接,油道三將高壓油口p1與高壓油口p2連接,油道四將負載油口a1與回油口t2連接,油道五將回油口t2與回油口連接,油道六將回油口t1與回油口連接。油道五內開有螺紋,阻尼通過螺紋內置于油道五,可以限制回油口t2流動至回油口的流量。為了提高功率密度,分油蓋采用3d打印一體形成,吸油配流窗、排油配流窗、油道一、油道二、油道三、油道四、油道五、油道六均為非規則形狀。

6、所述恒壓閥由鎖緊螺母、調壓螺釘、彈簧座一、恒壓彈簧、彈簧座二、恒壓閥芯、恒壓閥套、恒壓端蓋、密封圈一與密封圈二組成。為了提高航空柱塞泵的功率密度,恒壓閥的所有組成部分均集成于分油蓋上。

7、所述恒壓閥與分油蓋的內腔形成高壓油口p2、負載油口a2與回油口t2,其中油口p2與航空柱塞泵的排油口相連,密封圈一與密封圈二安裝于恒壓閥套的密封圈槽中,密封圈一將油口a2與油口t2密封隔離,密封圈二將油口a2與油口p2密封隔離。恒壓端蓋通過螺紋安裝于分油蓋,將恒壓閥套緊壓固定于分油蓋。彈簧座一與彈簧座二分別安裝于恒壓彈簧的左側與右側,同時彈簧座一左側頂住調壓螺釘,調壓螺釘通過螺紋安裝于分油蓋,通過調節其螺紋旋入長度,可以調節恒壓彈簧的初始預緊力,鎖緊螺母通過螺紋安裝于調壓螺釘,調壓螺釘旋入長度確定后,鎖緊螺母可將其鎖緊,防止由振動引起的松動。恒壓閥芯間隙配合安裝于恒壓閥套中,可在恒壓閥套中左右移動,恒壓彈簧的預緊力和高壓油口p2的壓力分別作用于恒壓閥芯,當恒壓彈簧的預緊力大于高壓油口p2的壓力時,恒壓閥芯向右移動,負載油口a2與高壓油口p2斷開,與回油口t2連通,此時負載油口a2壓力下降;當恒壓彈簧的預緊力小于高壓油口p2的壓力時,恒壓閥芯向左移動,負載油口a2與高壓油口p2連通,與回油口t2斷開,此時負載油口a2壓力上升。故可通過控制恒壓彈簧的預緊力來控制負載油口a2的壓力,同時,由上所述,負載油口a2與變量控制活塞連接,a2口壓力的高低可以控制航空柱塞泵的排量大小,因此,可以通過控制恒壓彈簧的預緊力大小來控制航空柱塞泵的排量,從而控制其排油口壓力高低。

8、所述恒壓彈簧的預緊力設定值與航空柱塞泵允許的最高值相平衡,即當排油口壓力達到航空柱塞泵允許的最高值pmax時,恒壓閥芯向左移動,恒壓閥進入工作狀態,當排油口壓力低于pmax時,恒壓閥不工作,負載油口a2與高壓油口p2斷開,與回油口t2連通。

9、所述航空柱塞泵的恒壓閥不工作時,負載油口a2與高壓油口p2斷開,與回油口t2連通。伺服閥的高壓油口p1與排油口相通,伺服閥的負載油口a1與回油口t2相通,即與變量控制活塞相通,伺服閥的回油口t1與回油口相通。伺服閥閥芯處于平行位時,高壓油口p1與負載油口a1連通,排油口高壓油沿油道三進入變量控制活塞,推動斜盤向左擺動,擺角減小,泵排量減小;伺服閥閥芯處于交叉位時,回油口t1與負載油口a1連通,變量控制活塞的油液沿油道六進入回油口,變量控制活塞的壓力降低,回位彈簧推動斜盤向右擺動,擺角增大,泵排量增大。故控制伺服閥的信號大小,可以控制航空柱塞泵的排量,從而控制其出口壓力高低。

10、所述控制器由壓力控制器、電流控制器、電壓差分放大器、壓力信號轉換器與電流電壓轉換器組成。所述壓力傳感器用于檢測航空變量柱塞泵的排油口的實際壓力pa,實際壓力pa信號進入控制器后通過壓力信號轉換器轉化為標準電壓信號進入壓力控制器,壓力指令pc來自于總控,根據飛行剖面對壓力的需求而設定,壓力指令pc信號進入控制器后通過電壓差分放大器轉化為標準電壓信號進入壓力控制器,壓力控制器經過壓力閉環控制之后輸出壓力閉環值至電流控制器,伺服閥實際電流ia輸入控制器后通過電流電壓轉換器轉化為標準電壓信號進入電流控制器,電流控制器經過電流閉環控制并轉化為指令電流ic輸出至伺服閥。

11、所述航空柱塞泵存在兩種工作模式,實現柱塞泵的冗余控制,可大大提高柱塞泵控制系統的可靠性。模式1:智能控制模式。此時航空柱塞泵出口壓力低于其允許的最高值pmax,恒壓閥不工作,負載油口a2與高壓油口p2斷開,與回油口t2連通。伺服閥,控制器與壓力傳感器正常工作,可根據不同的飛行剖面來控制航空柱塞泵出口壓力,實現其輸出功率與負載功率匹配,有效減少柱塞泵的容積損耗和飛機液壓系統節流損耗,降低發熱量。模式2:恒壓工作模式。當伺服閥、控制器或者壓力傳感器發生意外失效時,航空柱塞泵出口壓力為其允許的最高值pmax,恒壓閥正常工作,柱塞泵處于恒壓工作模式,與目前航空柱塞泵的構型相同。

12、本發明的有益效果:本發明存在兩種工作模式,能夠實現柱塞泵的冗余控制,可大大提高柱塞泵控制系統的可靠性。在智能控制模式下,可根據不同的飛行剖面來控制航空柱塞泵出口壓力,實現其輸出功率與負載功率匹配,有效減少柱塞泵的容積損耗和飛機液壓系統節流損耗,降低發熱量。

13、本發明的特征及優點將通過實施例結合附圖進行詳細說明。

- 還沒有人留言評論。精彩留言會獲得點贊!