適用于天然氣摻氫管道的服役壽命預測方法與流程

本發明涉及管道測試領域,具體涉及一種適用于天然氣摻氫管道的服役壽命預測方法。

背景技術:

1、管道在制造、施工和運行過程中會產生裂紋,例如在制造過程產生焊縫裂紋、在運輸施工過程產生機械損傷導致的裂紋、在運行期間產生腐蝕導致的裂紋等。在管道用于運輸燃料時,裂紋是影響管道的服役壽命的重要因素,因此相關技術中提出了針對運輸油氣的管道的壽命預測方法。但是,在天然氣管道摻入氫氣后,管道在氫氣影響下會產生氫脆,裂紋由于氫脆會進一步擴展,使管道發生脆性開裂失效,因此,天然氣摻氫管道相對于油氣管道更容易產生泄漏等安全事故。而相關技術中針對油氣管道的壽命預測方法并不適用于天然氣摻氫管道,無法精準的預測天然氣摻氫管道的服役壽命。

技術實現思路

1、本發明旨在至少在一定程度上解決相關技術中的技術問題之一。

2、為此,本發明提出一種適用于天然氣摻氫管道的服役壽命預測方法。

3、本發明的適用于天然氣摻氫管道的服役壽命預測方法包括:

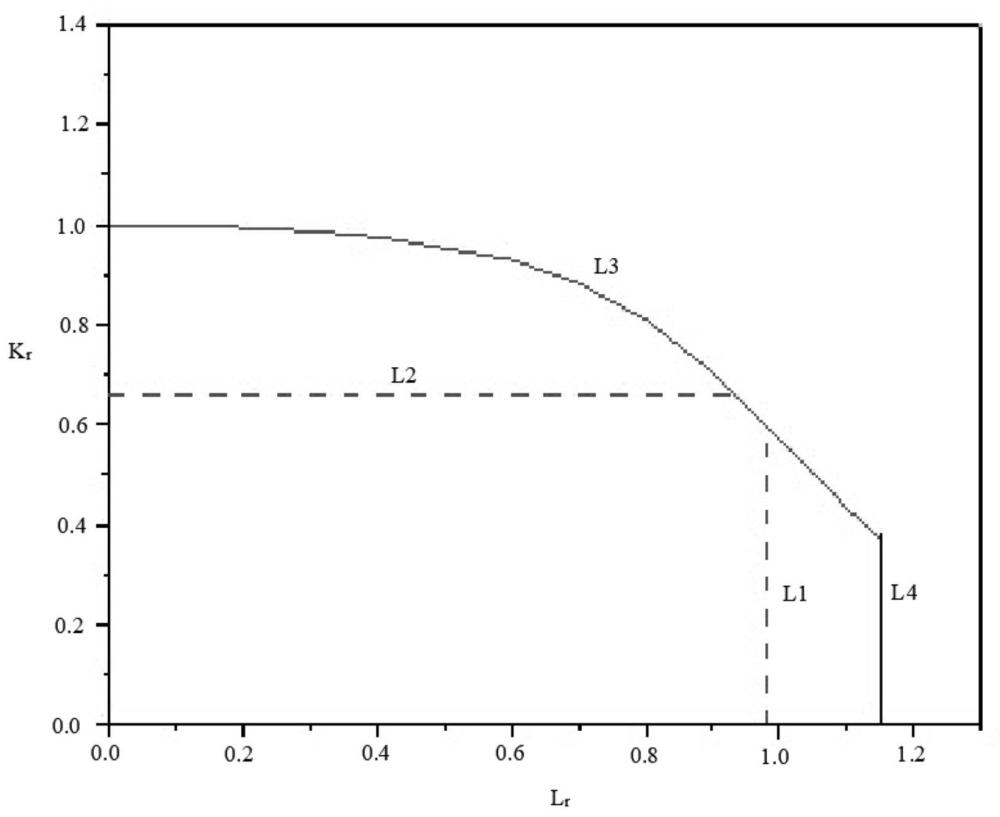

4、建立失效評估圖,并在所述失效評估圖中繪制載荷比截止線和韌性比截止線,所述載荷比截止線為,其中為管材的最大載荷比,為管材在天然氣摻氫環境的抗拉強度,為管材在惰性環境的抗拉強度,所述韌性比截止線為,其中為管材在天然氣摻氫環境的斷裂韌度,為管材在惰性環境的斷裂韌度,在所述失效評估圖中,所述載荷比截止線、所述韌性比截止線、以及連接在所述載荷比截止線和所述韌性比截止線之間的部分失效評定曲線作為基準線,所述基準線與所述失效評估圖的坐標系圍繞形成的區域為安全區;

5、基于i個裂紋計算深度a分別計算載荷比和韌性比,i個裂紋計算深度a的取值依次為、+k、+2k......+(i-1)k,其中k為常數,為初始裂紋深度,將每個裂紋計算深度a對應的載荷比作為所述失效評估圖的橫坐標,并將對應的韌性比作為所述失效評估圖的縱坐標,以使每個裂紋計算深度a在所述失效評估圖中均具有對應的坐標點(,),在i個所述坐標點中,位于所述安全區內且與所述基準線間距最小的所述坐標點作為臨界坐標點,所述臨界坐標點對應的裂紋計算深度a為臨界裂紋深度;

6、在管道受到的環向應力方向為所述裂紋的主應力方向時,根據計算所述管道的服役壽命,在所述管道受到的軸向應力方向為所述裂紋的主應力方向時,根據計算所述管道的服役壽命,其中和m均為paris參數,為載荷波動頻率,為所述管道的內壓載荷波動,d為所述管道的直徑,t為所述管道的厚度。

7、進一步地,所述天然氣摻氫管道的服役壽命預測方法還包括:

8、對所述管道進行缺陷表征并將所述管道的裂紋規則化,獲取規則化后的裂紋的表征深度,為乘缺陷表征尺寸分安全系數。

9、進一步地,對所述管道進行缺陷表征時,

10、在時,所述管道不合格;

11、在時,若,將所述裂紋規則化為且的半橢圓表面裂紋,若,將所述裂紋規則化為的半圓形表面裂紋;

12、其中為所述裂紋的實際深度,為所述裂紋的實際長度,為所述管道的壁厚,為規則化后的裂紋的表征深度,為規則化后的裂紋的表征長度的1/2。

13、進一步地,所述天然氣摻氫管道的服役壽命預測方法還包括:

14、在惰性環境對所述管道進行慢應變速率拉伸測試,以獲取管材在惰性環境的抗拉強度;

15、在天然氣摻氫環境對所述管道進行慢應變速率拉伸測試,以獲取管材在天然氣摻氫環境的抗拉強度。

16、進一步地,所述天然氣摻氫管道的服役壽命預測方法還包括:

17、在惰性環境對所述管道進行斷裂韌性測試,以獲取管材在惰性環境的斷裂韌度;

18、在天然氣摻氫環境對所述管道進行斷裂韌性測試,以獲取管材在天然氣摻氫環境的斷裂韌度。

19、進一步地,在惰性環境對所述管道進行斷裂韌性測試,以獲取管材在惰性環境的j積分斷裂韌度,根據計算管材在惰性環境的斷裂韌度,在天然氣摻氫環境對所述管道進行斷裂韌性測試,以獲取管材在天然氣摻氫環境的j積分斷裂韌度,根據計算管材在天然氣摻氫環境的斷裂韌度;或者

20、在惰性環境對所述管道進行斷裂韌性測試,以獲取管材在惰性環境的ctod斷裂韌度,根據計算管材在惰性環境的斷裂韌度,在天然氣摻氫環境對所述管道進行斷裂韌性測試,以獲取管材在天然氣摻氫環境的ctod斷裂韌度,根據計算管材在天然氣摻氫環境的斷裂韌度;

21、其中e為管材的彈性模量,為管材的屈服強度,為管材的泊松比。

22、進一步地,所述失效評定曲線為。

23、進一步地,在所述裂紋為管道軸向裂紋時,根據、、和配合計算得到載荷比;

24、在所述裂紋為管道環向裂紋時,根據和配合計算得到載荷比;

25、其中為一次應力的薄膜應力分量,為一次應力的彎曲應力分量,為所述管材的屈服強度,c為乘所述缺陷表征尺寸分安全系數,r為所述管材的半徑。

26、進一步地,根據計算得到韌性比,其中為乘材料斷裂韌度分安全系數,為塑性修正因子,為一次應力引起的應力強度因子,為二次應力引起的應力強度因子。

27、進一步地,根據)?計算得到一次應力引起的應力強度因子,

28、根據)?計算得到二次應力引起的應力強度因子,

29、其中為一次應力的薄膜應力分量,為一次應力的彎曲應力分量,為二次應力的薄膜應力分量,為二次應力的彎曲應力分量,

30、,

31、,c為乘所述缺陷表征尺寸分安全系數。

32、進一步地,在與塑性修正因子求取的韌性比對應的載荷比<0.8時,根據計算獲取塑性修正因子;

33、在與塑性修正因子求取的韌性比對應的載荷比為0.8<<1.1,根據計算獲取塑性修正因子;

34、在與塑性修正因子求取的韌性比對應的載荷比>1.1時,;

35、其中的取值由與的坐標圖曲線獲取。

36、進一步地,所述材料斷裂韌度分安全系數為1.15~1.25,所述缺陷表征尺寸分安全系數為1.05~1.15。

37、進一步地,所述天然氣摻氫管道的服役壽命預測方法還包括:

38、在惰性環境和天然氣摻氫環境對所述管道進行疲勞裂紋擴展測試,以獲取paris公式中的paris參數和paris參數m。

39、本發明的適用于天然氣摻氫管道的服役壽命預測方法,基于i個裂紋計算深度a分別計算載荷比和韌性比以形成在失效評估圖中的i個坐標點,并根據失效評估圖中的基準線和安全區獲取臨界裂紋深度,然后根據裂紋的主應力方向選取對應的服役壽命公式并計算得到預測的管道的服役壽命。其中失效評估圖中的載荷比截止線和韌性比截止線均基于惰性環境和天然氣摻氫環境得到,使基準線和安全區的準確度更高,以使獲取的臨界裂紋深度更精準。同時服役壽命公式基于paris參數,也使服役壽命公式的準確度更高。此外,基于i個裂紋計算深度a獲取i個坐標點,在i個坐標點中選取位于安全區內且與基準線間距最小的坐標點獲取臨界裂紋深度,以得到精準的臨界裂紋深度,從而使服役壽命公式的準確度更高。因此本發明的適用于天然氣摻氫管道的服役壽命預測方法具有較高的準確度。

- 還沒有人留言評論。精彩留言會獲得點贊!