基于深度學習的板坯表面質量檢測系統及方法與流程

本發明涉及工業檢測,具體涉及基于深度學習的板坯表面質量檢測系統及方法。

背景技術:

1、在現代鋼鐵工業生產過程中,板坯作為熱軋鋼材的重要中間產品,其表面質量直接影響最終產品的性能和市場競爭力;然而,由于生產環境的復雜性,板坯表面常常受到裂紋、劃痕、夾雜、凹坑等缺陷的影響,若不及時檢測并采取相應措施,不僅會導致產品報廢和資源浪費,還可能引發安全隱患;目前,傳統的板坯表面檢測方法主要依賴人工目視檢查或基于規則的機器視覺檢測,但人工檢測存在主觀性強、效率低、易疲勞等問題,而傳統機器視覺方法往往受限于固定的特征提取方式,難以適應不同類型和形態復雜的缺陷;近年來,深度學習技術在計算機視覺領域取得了突破性進展,為工業檢測提供了新的解決方案,基于深度學習的板坯表面缺陷檢測方法可以自動學習特征,并在復雜背景下實現高精度、高魯棒性的缺陷識別。

2、公開號為cn115358977a的中國發明專利申請中公開了一種基于深度學習的碳絲表面缺陷檢測方法,包括卷積層對原始圖像進行碳絲特征提取,過濾背景信息,生成多個特征圖;將多個特征圖送入編碼器模塊進行編碼;將特征圖編碼之后,采用主干網絡對碳絲缺陷高低層特征進行提取融合,生成多尺度特征圖;將主干網絡生成的多尺度特征圖送入解碼器模塊進行解碼;將解碼器解碼后產生的特征圖與初步卷積后的結果特征圖融合,用于碳絲缺陷的分類和回歸預測;輸出分類預測和回歸預測的結果;該發明降低了人為主觀性的干擾,這對于提升大型碳絲束生產速度,保證碳絲制品質量,減輕勞動人員工作強度有很大貢獻。

3、然而,現有基于深度學習的檢測系統仍然面臨諸多挑戰,如噪聲干擾、光照不均、缺陷尺度變化大、數據不足導致的泛化能力不足等問題;此外,傳統深度學習方法在面對生產環境的動態變化時,難以自適應更新,導致模型性能逐漸下降;因此,如何結合先進的圖像預處理技術、多尺度特征融合機制、智能增量學習策略及實時反饋優化,提高板坯表面質量檢測的精度、適應性和可擴展性,成為當前亟待解決的關鍵問題。

技術實現思路

1、本發明目的是針對背景技術中存在的問題,提出一種基于深度學習的板坯表面質量檢測系統及方法。

2、本發明的技術方案:一種基于深度學習的板坯表面質量檢測方法,包括以下具體實施步驟:

3、s1、采集板坯表面數據;

4、s2、基于自適應非局部均值濾波去噪,利用全局冗余信息對每個像素進行噪聲去除,結合自適應直方圖均衡化均衡光照和拉普拉斯算子增強邊緣,通過gamma校正優化對比度,并進行z-score歸一化處理,且生成二元匹配碼;

5、s3、利用二元匹配碼進行數據篩查,構建混合異常檢測模型,結合resnet與se模塊提取局部特征,并進行局部與全局特征匹配,且利用swin?transformer提取全局信息,融合多尺度特征,通過全連接層分類缺陷,輸出{缺陷類別,目標邊界框位置,缺陷置信度};

6、s4、基于深度學習推理獲取缺陷類別,并通過置信度融合優化分類結果,利用自適應位置校正算法提高缺陷定位精度,結合缺陷類別與定位信息生成檢測報告;

7、s5、分析缺陷類型及嚴重程度,自動評估板坯質量,并制定決策建議;

8、s6、通過增量學習與知識蒸餾,采用遷移學習微調預訓練模型優化新缺陷識別,并利用聯邦學習在多個生產線間共享優化后的混合異常檢測模型;

9、s7、可視化顯示板坯表面數據、檢測報告和決策建議。

10、優選的,自適應非局部均值濾波去噪的去噪過程如下:

11、s21、將采集的板坯表面數據轉換為灰度圖像i(x,y),提取一個以任一每個像素點(x,y)為中心的固定大小圖像塊,即鄰域塊,記為n{x,y}:n{x,y}={i(x+lx,y+ly)|lx,ly∈[-k,k]};

12、其中,k為鄰域塊的半徑,k為正整數;lx表示橫向的偏移;ly表示縱向的偏移;

13、s22、在圖像塊內計算局部均值和方差:

14、;

15、;

16、其中,μ(x,y)表示圖像塊n(x,y)的平均灰度值;反映了圖像塊n(x,y)內的局部噪聲水平及細節復雜度;

17、s23、設計自適應參數h(x,y):h(x,y)=s×σ(x,y)+h0;

18、;

19、式中,s表示與噪聲水平成正比的調節因子;σ(x,y)表示局部標準差;h0表示基礎平滑參數;

20、s24、在以當前像素(x,y)為中心的較大搜索窗口內,對每個候選像素(i,j)∈ω(i,j)進行圖像塊相似性度量:;

21、;

22、其中,表示高斯權重函數;σg為預設定參數,σg=k/2;ω表示搜索區域;表示相似性度量;

23、s25、利用自適應參數h(x,y)將距離轉換為權重w(x,y,i,j):

24、;

25、;

26、式中,z(x,y)表示歸一化因子;

27、s26、將當前像素(x,y)的去噪灰度值計算為搜索窗口內所有候選像素的加權平均,輸出去噪后的圖像數據i'(x,y):。

28、優選的,二元匹配碼的生成過程如下:

29、s31、將處理后的圖像數據轉化為二進制數據data;

30、s32、選取隨機數r∈,計算輔助碼ac=gr?mod?p;

31、其中,g為預定義的群g的生成元;g為預定義的群階為q的子群;p為預定義的大素數,滿足q是p-1的一個因子;

32、s33、基于匹配碼cm=h(data||ac||p1||p2)?mod?q;

33、其中,||為串聯操作;p1為預定義的一元輔助碼,p1=ga?mod?p;p2為預定義的二元輔助碼,p2=gb?mod?p;a、b為預定義的隨機分量,a、b∈;h為預定義的哈希函數;

34、s34、計算一元碼c1=r-a·cm?(mod?q)、計算二元碼c2=r-b·cm?(mod?q);

35、s35、生成二元匹配碼cⅱm=(cm,c1,c2)。

36、優選的,利用二元匹配碼進行數據篩查的篩查過程如下:

37、s41、將圖像數據轉化為二進制數據data';

38、s42、計算一元篩查碼co:,計算二元篩查碼ct:;

39、s43、若co=ct,則說明接收到的圖像數據的初級篩查通過;反之,則立即進行示警;

40、s44、計算參考碼cs=h(data'||co||p1||p2)?mod?q;

41、s45、若cs=cm,則說明接收到的圖像數據符合規范;反之,則立即進行示警。

42、優選的,混合異常檢測模型的檢測過程如下:

43、s51、將處理后的圖像數據輸入resnet+se網絡進行初步特征提取,利用resne提取第l層的特征圖f(l),并利用se模塊對每個通道的特征進行權重調整:

44、;

45、;

46、式中,f(l)表示第l層的特征圖;w(l)和b(l)分別表示卷積核和偏置;pool()表示全局平均池化操作;w1、w2表示全連接層權重;sc表示se注意力權重;表示增強后的局部特征;

47、s52、構建自適應特征增強單元afe,對局部特征進行自適應調整,并將經過afe調整后的特征fafe送入swin?transformer提取全局信息,且將fafe劃分為若干個窗口,每個窗口獨立計算自注意力,提取不同尺度的全局特征ftran;

48、s53、獲取同尺度的全局特征ftran,加權融合全局尺度和增強后的局部特征,生成融合特征ffusion,將融合特征ffusion送入全連接層進行缺陷分類輸出不同缺陷類別的概率p;

49、s54、利用多尺度置信度融合,計算置信度c:,輸出{缺陷類別p,目標邊界框位置bounding?box,缺陷置信度c};

50、式中,ci表示第i級尺度的缺陷置信度;表示對應第i級尺度的權重。

51、優選的,對局部特征進行自適應調整的調整過程如下:

52、s61、計算局部特征fse和全局特征fglobal之間的相似度:

53、;

54、式中,fglobal表示全局特征;s表示局部特征與全局特征的相似度矩陣;t表示矩陣轉置操作;

55、s62、計算特征調整權重wafe:wafe=softmax(s);

56、s63、計算增強后的特征fafe:。

57、優選的,全局特征fglobal在第一輪推理時,先對局部特征fse使用全局平均池化,得到初始全局特征:;

58、其中,作為偽全局特征;gap()表示全局平均池化操作。

59、優選的,優化分類結果的優化過程如下:

60、s81、提取預定義的置信度閾值cthreshold,排除置信度低于置信度閾值cthreshold的檢測結果;

61、s82、基于缺陷類別p,通過置信度加權策略將缺陷類別與置信度結合,以提高分類的可靠性:p'=p·c;

62、其中,p′是最終加權后的缺陷類別向量;c是缺陷置信度;

63、s83、通過最大化加權后的類別概率p',確定缺陷的最終類別:pfinal=argmax(p');

64、其中,pfinal表示最終確定的缺陷類別;

65、s84、采用自適應位置校正算法,基于缺陷置信度c對定位結果進行微調:

66、;

67、;

68、式中,δx和δy分別表示邊界框bounding?box在x和y方向上的校正量;α和β表示縮放因子,分別調整x和y方向上的校正幅度;(xmin,ymin)和(xmax,ymax)分別表示表缺陷的左上角和右下角坐標;

69、s85、更新定位的缺陷位置為bbox:

70、bbox=[(xmin-δx,ymin-δy),(xmax+δx,ymax+δy)]。

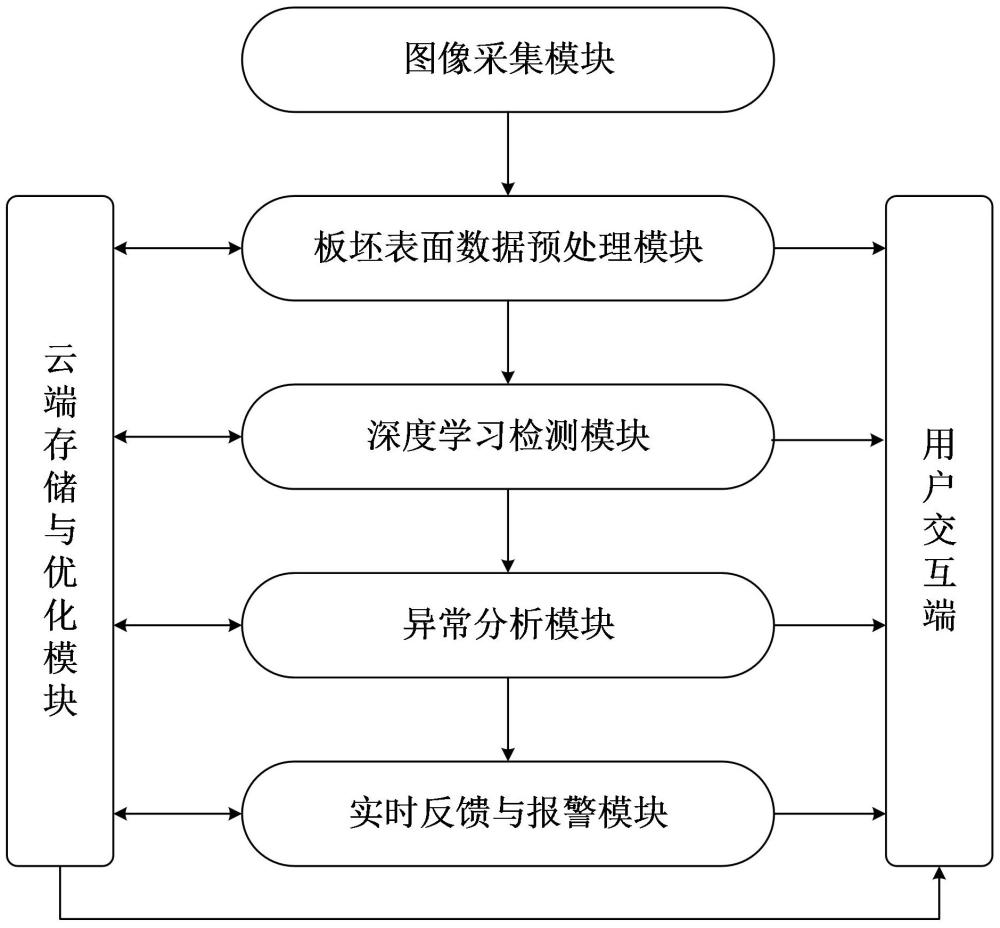

71、本發明的技術方案:一種基于深度學習的板坯表面質量檢測系統,其用于執行上述一種基于深度學習的板坯表面質量檢測方法,包括:

72、圖像采集模塊,用于采集板坯表面數據;

73、板坯表面數據預處理模塊,用于進行圖像增強、噪聲去除、歸一化操作;

74、深度學習檢測模塊,用于基于深度學習模型,即構建混合異常檢測模型,進行缺陷識別;

75、異常分析模塊,用于結合缺陷類型、尺寸、形態進行智能分析,并提供質量評估;

76、實時反饋與報警模塊,用于在檢測到缺陷后,自動觸發報警機制,并向生產線控制系統提供調整建議;

77、云端存儲與優化模塊,用于通過增量學習與知識蒸餾,采用遷移學習微調預訓練模型優化新缺陷識別,并利用聯邦學習在多個生產線間共享優化后的混合異常檢測模型;

78、用戶交互端可視化顯示板坯表面數據,并顯示檢測出的異常信息和決策建議。

79、與現有技術相比,本發明的上述技術方案具有如下有益的技術效果:

80、本發明設計一種,通過多級預處理、先進的深度學習檢測技術和閉環自學習機制,不僅在技術上實現了顯著突破,同時在工業應用中也具備實際落地和推廣的潛力,體現了顯著的有益技術效果:

81、(1)提高檢測準確率與魯棒性:通過高分辨率工業相機、線掃相機及激光傳感器實時采集板坯表面圖像,并結合自適應非局部均值濾波、clahe、拉普拉斯邊緣增強、gamma校正和z-score歸一化等預處理方法,有效抑制噪聲、均衡光照及增強關鍵缺陷邊緣,使得輸入到深度學習模型的圖像具有更高的清晰度和一致性,確保模型在復雜工業環境下依然能穩定工作,大幅提升了檢測的準確率和魯棒性;

82、(2)實現智能自學習與持續優化:通過引入增量學習、遷移學習以及聯邦學習機制,系統能夠在面對不斷變化的新缺陷樣本時,自動進行模型更新和優化,解決了傳統模型在處理新數據時易發生“災難性遺忘”的問題,不僅保持了對已有缺陷知識的高識別能力,同時能適應生產過程中出現的新型缺陷,從而確保長期穩定高效的檢測性能;

83、(3)多尺度特征融合,兼顧微小與大面積缺陷:采用自適應特征增強(afe)和注意力引導的多尺度融合(agmsf)策略,實現了局部細節與全局上下文信息的有效銜接,能夠同時捕捉微小裂紋與大面積損傷,使得檢測系統在應對不同尺寸、形態的缺陷時具備更強的適應性和準確性;

84、(4)實時反饋與閉環控制:實現從數據采集、處理、缺陷識別到異常分析和自動反饋的全過程實時監控,檢測結果能立即傳輸至生產控制系統,并根據預設規則觸發報警或調整生產參數,從而實現自動化的質量控制和閉環優化,降低了因人工判斷滯后或失誤而引起的生產風險,提高了生產線整體運行效率;

85、(5)保障信息在傳送過程中的防干擾性與狀態一致性:通過生成二元匹配碼和相關數字篩查機制,對圖像數據進行匹配驗證,確保在數據在傳送過程中的防干擾性與狀態一致性,這一機制不僅增強了系統的安全性,也為后續的模型訓練和優化提供了可靠的數據基礎。

- 還沒有人留言評論。精彩留言會獲得點贊!