一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料及其制備方法與流程

本發(fā)明涉及硅碳復(fù)合材料,具體的,涉及一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料及其制備方法。

背景技術(shù):

1、硅碳復(fù)合材料包括內(nèi)核和外殼,內(nèi)核由多孔碳及沉積在多孔碳孔中的納米硅組成,外殼為無(wú)定形碳,但是,由于多孔碳自身的電子導(dǎo)電率較差及其表面包覆的溫度較低,造成無(wú)定形碳的阻抗較大且存在缺陷,兩者相互作用造成硅碳復(fù)合材料的動(dòng)力學(xué)性能偏差、首次效率偏低。雖然現(xiàn)有技術(shù)中已有通過在內(nèi)核摻雜非金屬元素或外層包覆離子化合物,提升硅碳復(fù)合材料的快充性能及首次效率,比如公開號(hào)為cn116314670a的發(fā)明專利公開了一種硅烷裂解法制備鈰摻雜無(wú)定形碳包覆硅碳復(fù)合材料及其應(yīng)用,鈰摻雜無(wú)定形碳包覆硅碳復(fù)合材料為核殼結(jié)構(gòu),內(nèi)核為氮氟摻雜納米硅多孔碳材料,外殼為鈰摻雜無(wú)定形碳,材料的電子導(dǎo)電率雖然得到提升,但是提升幅度不大,且硅碳復(fù)合材料的離子導(dǎo)電率及傳輸速率并未改善,倍率性能及首次效率均不足。

2、因此,需要得到一種離子導(dǎo)電率、倍率性能和首次效率均優(yōu)異的硅碳復(fù)合材料。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明提出一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料及其制備方法,解決了相關(guān)技術(shù)中硅碳復(fù)合材料的離子導(dǎo)電率、倍率性能和首次效率均不足的問題。

2、本發(fā)明的技術(shù)方案如下:

3、本發(fā)明提出一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料,自內(nèi)而外依次包括內(nèi)核和外殼;

4、所述內(nèi)核包括多孔硅和沉積在所述多孔硅孔隙中的無(wú)定形碳;

5、所述多孔碳中還摻雜有l(wèi)i、mg、o元素中的一種或多種;

6、所述外殼包括固態(tài)電解質(zhì)復(fù)合體。

7、作為進(jìn)一步的技術(shù)方案,所述外殼的質(zhì)量為固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料質(zhì)量的1wt%~10wt%。

8、本發(fā)明所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,包括以下步驟:

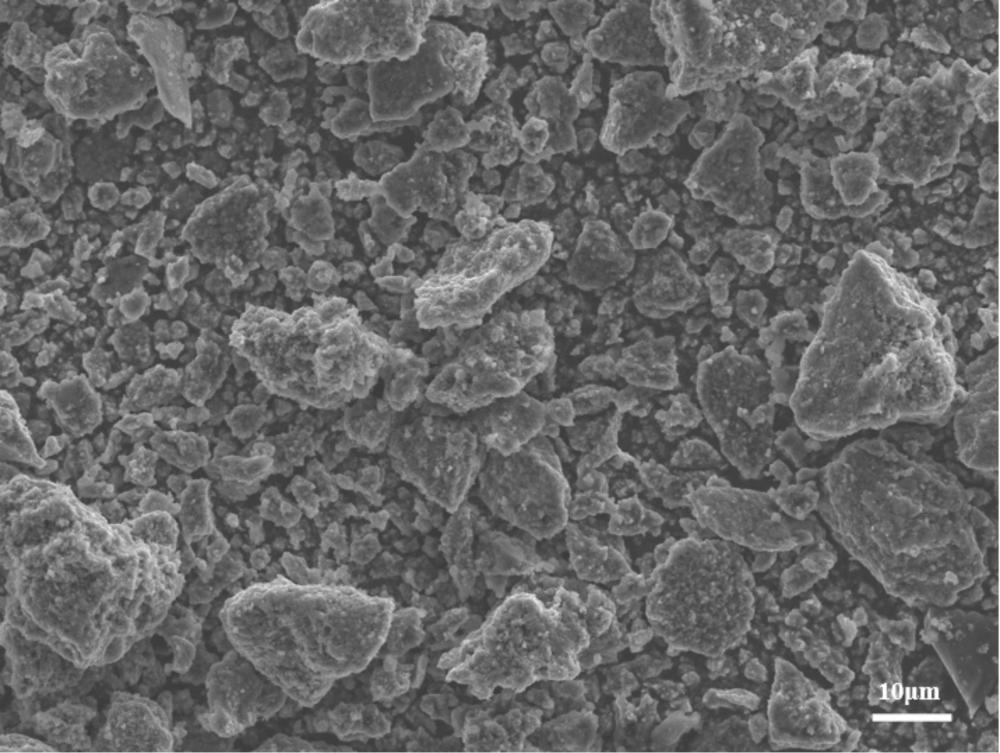

9、s1、將納米硅合金、二氧化硅、造孔劑進(jìn)行混合,反應(yīng),得到多孔硅;

10、s2、將金屬鹽、分散劑、溶劑進(jìn)行混合,得到混合物,在所述混合物中加入所述多孔硅進(jìn)行反應(yīng),燒結(jié),得到金屬摻雜多孔硅碳;

11、s3、將所述金屬摻雜多孔硅碳置于硅烷混合氣體中進(jìn)行沉積處理,得到硅碳復(fù)合材料;

12、s4、將固態(tài)電解質(zhì)、分散劑分散至溶劑中,加入所述硅碳復(fù)合材料繼續(xù)分散,干燥,碳化,粉碎,得到固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料。

13、本發(fā)明中,將納米硅合金與造孔劑及其二氧化硅混合,在真空高溫條件下,造孔劑分解留下納米孔洞,且硅合金中的fe、mn、al、mg與濃硝酸反應(yīng)生成氣體及其鹽化合物,形成多孔硅,且部分納米硅與二氧化硅反應(yīng)生成一氧化硅,得到蜂窩狀的多孔納米硅/一氧化硅復(fù)合材料,具有活性弱和降低步驟s2中的混合物與多孔納米硅/一氧化硅復(fù)合材料副反應(yīng)的發(fā)生的特點(diǎn)。

14、作為進(jìn)一步的技術(shù)方案,步驟s1中,所述納米硅合金、二氧化硅、造孔劑的質(zhì)量比為100:50~100:5~20;

15、步驟s2中,所述金屬鹽、分散劑、多孔硅的質(zhì)量比為5~15:0.5~2:100,所述混合物中金屬鹽的質(zhì)量分?jǐn)?shù)為1wt%~10wt%;

16、步驟s4中,所述固態(tài)電解質(zhì)、分散劑、溶劑、硅碳復(fù)合材料的質(zhì)量比為5~15:1~5:500~1500:100。

17、作為進(jìn)一步的技術(shù)方案,步驟s1中,所述反應(yīng)在1~10pa的真空環(huán)境下進(jìn)行,反應(yīng)的溫度為1200~1400℃,反應(yīng)的時(shí)間為8~24h;

18、所述反應(yīng)后還依次進(jìn)行了第一次洗滌、過濾、第二次洗滌、干燥處理;

19、所述第一次洗滌為酸洗;所述第二次洗滌為水洗;

20、所述酸洗時(shí)依次采用鹽酸、氫氟酸進(jìn)行處理;

21、所述鹽酸的質(zhì)量濃度為37%;

22、所述氫氟酸的質(zhì)量濃度為30%~35%;

23、步驟s2中,所述反應(yīng)的溫度為50~100℃,時(shí)間為1~6h;

24、所述燒結(jié)的溫度為500~800℃,時(shí)間為1~6h;

25、步驟s3中,所述沉積處理時(shí)抽真空至0.01~0.1mpa,溫度為400~500℃,硅烷混合氣體的通入流量為10~100ml/min,通入時(shí)間30~300min;

26、步驟s4中,所述碳化的溫度為600~1000℃,時(shí)間為2~12h。

27、作為進(jìn)一步的技術(shù)方案,步驟s1中,所述納米硅合金包括硅含量為40wt%~80wt%的納米硅合金,優(yōu)選的,所述納米硅合金包括硅含量為40wt%~50wt%的納米硅合金,優(yōu)選的,所述納米硅合金包括si-fe合金粉末、si-al合金粉末、si-mg合金粉末、si-mn合金粉末中的一種或多種;

28、所述造孔劑包括氯化鋅、溴化鋅、硝酸鋅中的一種或多種;

29、步驟s2中,所述金屬鹽包括金屬的氯化物、硝酸鹽、硫化物中的一種或多種;

30、所述金屬包括鎂或鋰;

31、所述分散劑包括偏磷酸鈉、聚乙烯吡咯烷酮、油酸酯、聚丙烯酸鈉、聚乙二醇、聚丙三醇、聚丙烯酸銨、檸檬酸銨中的一種或多種;

32、步驟s3中,所述硅烷混合氣體包括甲硅烷、乙硅烷、二氯甲硅烷、二氯二乙基硅烷、丙硅烷中的一種或多種。

33、作為進(jìn)一步的技術(shù)方案,步驟s4中,所述固態(tài)電解質(zhì)包括鋰鑭鋯氧、磷酸鈦鋁鋰、鋁鋰鍺磷中的一種或多種;

34、所述分散劑包括丁基萘磺酸鈉、芳基萘磺酸鈉、十二烷基苯磺酸鈉、十二烷基硫酸鈉中的一種或多種;

35、步驟s2和步驟s4中,所述溶劑包括環(huán)己烷、n-甲基吡咯烷酮、四氫呋喃、石油醚、丙酮中的一種或多種。

36、作為進(jìn)一步的技術(shù)方案,所述二氧化硅為3-氨基-2-萘酚改性二氧化硅。

37、本發(fā)明中,采用3-氨基-2-萘酚改性二氧化硅后,制備固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料,進(jìn)一步提高了硅碳復(fù)合材料的首次效率,還提高了循環(huán)性能。

38、作為進(jìn)一步的技術(shù)方案,所述3-氨基-2-萘酚改性二氧化硅的原料中,3-氨基-2-萘酚和二氧化硅質(zhì)量比為1:12~15。

39、作為進(jìn)一步的技術(shù)方案,所述3-氨基-2-萘酚改性二氧化硅的制備方法包括以下步驟:將3-氨基-2-萘酚熔融后和二氧化硅進(jìn)行混合,冷卻,得到3-氨基-2-萘酚改性二氧化硅。

40、本發(fā)明的工作原理及有益效果為:

41、本發(fā)明中,采用多孔硅并在其孔隙中沉積無(wú)定形碳提升多孔碳的電子導(dǎo)電率及其降低副反應(yīng),提升材料的電子導(dǎo)電率及其碳納米管束縛納米硅的膨脹,提升循環(huán)性能。

42、本發(fā)明中,將固態(tài)電解質(zhì)包覆在硅碳復(fù)合材料表面,得到固態(tài)電解質(zhì)及其少量無(wú)定形碳包覆的硅碳復(fù)合材料,降低內(nèi)核硅碳的副反應(yīng)提升首次效率,且利用固態(tài)電解質(zhì)離子導(dǎo)電率高的特性,降低其不可逆容量,提升首次效率及其鋰離子的傳輸速率,改善倍率性能。

技術(shù)特征:

1.一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料,其特征在于,自內(nèi)而外依次包括內(nèi)核和外殼;

2.根據(jù)權(quán)利要求1所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料,其特征在于,所述外殼的質(zhì)量為固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料質(zhì)量的1wt%~10wt%。

3.根據(jù)權(quán)利要求1~2任意一項(xiàng)所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,其特征在于,包括以下步驟:

4.根據(jù)權(quán)利要求3所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,其特征在于,步驟s1中,所述納米硅合金、二氧化硅、造孔劑的質(zhì)量比為100:50~100:5~20;

5.根據(jù)權(quán)利要求4所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,其特征在于,步驟s1中,所述反應(yīng)在1~10pa的真空環(huán)境下進(jìn)行,反應(yīng)的溫度為1200~1400℃,反應(yīng)的時(shí)間為8~24h;

6.根據(jù)權(quán)利要求4所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,其特征在于,步驟s1中,所述納米硅合金包括硅含量為40wt%~80wt%的納米硅合金,優(yōu)選的,所述納米硅合金包括si-fe合金粉末、si-al合金粉末、si-mg合金粉末、si-mn合金粉末中的一種或多種;

7.根據(jù)權(quán)利要求4所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,其特征在于,步驟s4中,所述固態(tài)電解質(zhì)包括鋰鑭鋯氧、磷酸鈦鋁鋰、鋁鋰鍺磷中的一種或多種;

8.根據(jù)權(quán)利要求4所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,其特征在于,所述二氧化硅為3-氨基-2-萘酚改性二氧化硅。

9.根據(jù)權(quán)利要求8所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,其特征在于,所述3-氨基-2-萘酚改性二氧化硅的原料中,3-氨基-2-萘酚和二氧化硅質(zhì)量比為1:12~15。

10.根據(jù)權(quán)利要求9所述的一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料的制備方法,其特征在于,所述3-氨基-2-萘酚改性二氧化硅的制備方法包括以下步驟:將3-氨基-2-萘酚熔融后和二氧化硅進(jìn)行混合,冷卻,得到3-氨基-2-萘酚改性二氧化硅。

技術(shù)總結(jié)

本發(fā)明涉及硅碳復(fù)合材料技術(shù)領(lǐng)域,提出了一種固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料及其制備方法。固態(tài)電解質(zhì)包覆金屬摻雜硅碳復(fù)合材料自內(nèi)而外依次包括內(nèi)核和外殼;內(nèi)核包括多孔硅和沉積在多孔硅孔隙中的無(wú)定形碳;多孔碳中還摻雜有Li、Mg、O元素中的一種或多種;外殼包括固態(tài)電解質(zhì)復(fù)合體。通過上述技術(shù)方案,解決了相關(guān)技術(shù)中的硅碳復(fù)合材料的離子導(dǎo)電率、倍率性能和首次效率均不足的問題。

技術(shù)研發(fā)人員:宋志濤,趙冬,宋凡,梁子鑫,李冰澤,宋會(huì)英,陳佐川,宋從杰,李慶凱,陳飛

受保護(hù)的技術(shù)使用者:四川坤天新能源科技有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!