一種新型重組結構竹板材組合方法與流程

本發(fā)明涉及竹板材組合,具體為一種新型重組結構竹板材組合方法。

背景技術:

1、竹子是一種生長迅速的禾本科植物,且適應能力強,在我國南方地區(qū)廣泛分布,并且人們家中多個用品采用竹子制作而成,可以大大的降低生產(chǎn)成本,而通過壓制的竹板可以很好的保證硬度,并且竹板在生產(chǎn)的過程中可以通過多個方法進行壓制制作,同時需要選用規(guī)格相同的竹子作為原材料;

2、專利授權公告號為cn114523530b的專利公開了一種竹板生產(chǎn)制作三層壓制裝置及方法,利用打磨組件中的方形框、轉柱、往復式絲桿與打磨頭的配合,往復式絲桿帶動兩個打磨頭前后交替往復移動來對竹單板和夾芯層板需要粘合的面進行打磨,將竹單板和夾芯層板表面上的凸起和毛刺打磨消除掉,再利用v形清掃刷板、h形板架、套設有粘性滾筒的安裝筒、收卷筒與擠壓筒的配合,對打磨下來的碎屑推走和粘附,從而能夠對竹單板和夾芯層板上的竹屑進行徹底的清除,便于后續(xù)的涂膠處理,使得竹單板和夾芯層板能夠緊密的貼合在一起;

3、專利授權公告號為cn115503064b的專利公開了一種自動接長大尺寸集成竹板材壓制設備及方法,實現(xiàn)了從竹條材料的接長、定長斷料、竹條組坯、傳送、熱壓制板、板材出料等全環(huán)節(jié)的機械自動化操作,同時在竹條接長過程中,連續(xù)接長,延續(xù)切斷,可實現(xiàn)在碼坯疊放完成后的同一竹板坯間不同竹條的接口錯落無序,在大面中看如織布纖維接口的錯落無序,避免接口的弱點在同一位置,最終實現(xiàn)壓制出來的集成板材結構強度均勻,可以根據(jù)設備功率等情況配制接長組件、定長鋸切組件和定厚碼坯組件與單通道熱壓組件之間的數(shù)量,并通過運輸組件精準運送到指定單通道熱壓組件中,有利于提升裝置整體的工作效率,適應性高;

4、在上述公開專利中,該專利中的方法實現(xiàn)了竹板的壓制,但還存在以下問題,板材的變形程度加大與板材竹耐水耐溫的測試導致分層脫落,物理性能會下降很大,原因是橫向竹基纖維厚度不均勻,在同等壓力壓制后的厚度一樣,導致密度不均勻,從而板材變形。

5、針對上述問題,急需在原有竹板材組合方法的基礎上進行創(chuàng)新設計。

技術實現(xiàn)思路

1、本發(fā)明的目的在于提供一種新型重組結構竹板材組合方法,以解決上述背景技術中提出的板材的變形程度加大與板材竹耐水耐溫的測試導致分層脫落,物理性能會下降很大,原因是橫向竹基纖維厚度不均勻,在同等壓力壓制后的厚度一樣,導致密度不均勻,從而板材變形的問題。

2、為實現(xiàn)上述目的,本發(fā)明提供如下技術方案:一種新型重組結構竹板材組合方法,包括以下步驟:

3、s1、裁切毛竹;

4、裁切毛竹過程中需要選用四年以上竹齡的毛竹;

5、s2、毛竹分片處理;

6、毛竹分片處理需要通過撞片機按部處理;

7、s3、毛竹撞片處理;

8、毛竹撞片過程中需要安裝不同規(guī)格進行擺放處理;

9、s4、竹片梳解處理;

10、將竹片梳解加工成橫向竹基纖維;

11、s5、毛竹短尾部拉絲;

12、短尾部竹片加工固定規(guī)格的成圓形竹絲;

13、s6、橫向竹基纖維上膠處理;

14、對橫向竹基纖維和圓形竹絲進行上膠處理;

15、s7、橫向竹基纖維鋪裝加工;

16、對橫向竹基纖維進行烘干處理并控制其內(nèi)部的含水率,且需要將橫向竹基纖維和圓形竹絲按照不同方位擺放整齊;

17、s8、竹板材修整處理;

18、對壓制完成的竹板進行修整打磨。

19、優(yōu)選的,在步驟s1中,將毛竹裁切成長度為2520毫米、2820毫米和900毫米至1250毫米的三種長度,且選用的毛竹要求四年以上竹齡。

20、優(yōu)選的,在步驟s2中,裁切好的毛竹采用撞片機進行撞片處理,撞片按照根部、中段部、尾部部和短尾部的順序依次進行撞片處理。

21、優(yōu)選的,在步驟s3中,需要將各個部分竹片按照3片、4片、5片和6片的規(guī)格擺放之后進行撞片處理。

22、優(yōu)選的,在步驟s4中,在竹片梳解中分為底面和中料,各自梳解工藝要求不同,底面竹片保留竹青竹黃,進行碾碎梳解開即可,劃除竹節(jié),中料梳解需要對竹片去青去黃去除比例達到總體的95%,并且將竹片梳解成棉花狀態(tài),中料采用中段竹片與尾部竹片,梳解出來的橫向竹基纖維兩端厚度需要保持基本一致。

23、優(yōu)選的,在步驟s5中,將短尾部竹片加工成圓形竹絲,且圓形竹絲的直徑范圍需要控制在0.5毫米至1.5毫米之間,并且圓形竹絲的長度為900毫米至1250毫米。

24、優(yōu)選的,在步驟s6中,對橫向竹基纖維定向淋膠,中間層雙面淋膠,對圓形竹絲進行浸泡,并且在圓形竹絲完成浸泡之后進行上膠處理。

25、優(yōu)選的,在步驟s7中,上膠處理之后烘干橫向竹基纖維,且采用全新微波烘干并保持含水率在15%至18%左右。

26、優(yōu)選的,在步驟s7中包括以下處理過程;

27、(1):底面鋪裝橫向竹基纖維3片大頭往外,青面朝底,黃面朝上,后3片大頭往內(nèi),青面朝底,黃面朝上,平接錯位鋪裝,按照順序進行鋪裝,鋪滿后在空縫的地方采用竹絲進行填補;

28、(2):底面上鋪裝圓竹絲的過程,每根間隔10毫米至50毫米,并根據(jù)圓竹絲直徑大小確定距離,鋪裝時要保持兩邊不要過頭,保證橫向竹基纖維和圓竹絲上下對齊排列;

29、(3):中間層鋪裝橫向竹基纖維的過程,第一片大頭往內(nèi),青面朝上,黃面朝下,第二片大頭往外,青面朝下,黃面朝上,平接錯位鋪裝,按照順序進行鋪裝;

30、(4):中間層上鋪裝圓竹絲的過程,每根間隔10毫米至50毫米,且根據(jù)圓竹絲的直徑大小確定距離,鋪裝時圓竹絲的兩邊不要過頭,保證上下對齊排列;

31、(5):表面鋪裝橫向竹基纖維3片大頭往內(nèi),青面朝上,黃面朝下,后3片大頭往外,青面朝上,黃面朝下,平接錯位鋪裝,按照順序進行鋪裝,鋪滿后在空縫的地方采用竹絲進行填補;

32、(6):檢查鋪裝并對鋪裝內(nèi)部有空縫的位置進行補充,之后將鋪裝送料進行一體化壓制。

33、優(yōu)選的,在步驟s8中,鋪裝一體化壓制之后需要對邊緣凸起及凹陷部位進行修整,凸起部位直接采用磨光機進行磨平處理,凹陷部位采用同色密封膠進行涂抹,保持竹板材外側平整。

34、與現(xiàn)有技術相比,本發(fā)明的有益效果是:

35、通過圓竹絲縱向拉力改用到橫向排放,增強橫向拉力,在壓制過程中橫向竹基纖維包裹住圓竹絲,形成強有力的包裹拉力,類似于在建筑混凝土中的鋼材作用,這樣的作用好處不易開裂變形與分層,而以圓竹絲做為橋梁結構作用,解決重組竹板材橫向拉力不足,提升重組材的物理性能;

36、同時通過本方法可以降低竹板制作成本,提高竹板材制作的美觀性,并且可以根據(jù)具體需求改變竹板材的規(guī)格,有效的提高了該方法的實用性。

技術特征:

1.一種新型重組結構竹板材組合方法,其特征在于:包括以下步驟:

2.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s1中,需要先對選取的毛竹洗凈晾干,之后將毛竹裁切成長度為2520毫米、2820毫米和900毫米至1250毫米的三種長度。

3.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s2中,裁切好的毛竹采用撞片機進行撞片處理,撞片按照根部、中段部、尾部部和短尾部的順序依次進行撞片處理。

4.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s3中,需要將各個部分竹片按照3片、4片、5片和6片的規(guī)格擺放之后進行撞片處理。

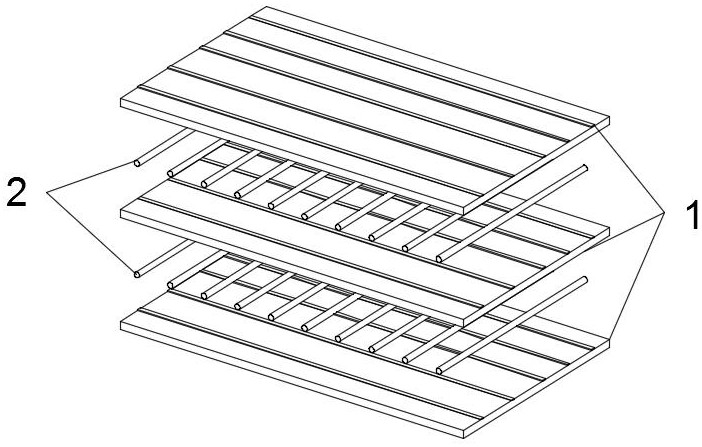

5.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s4中,在竹片梳解中分為底面和中料,各自梳解工藝要求不同,底面竹片保留竹青竹黃,進行碾碎梳解開即可,劃除竹節(jié),中料梳解需要對竹片去青去黃去除比例達到總體的95%,并且將竹片梳解成棉花狀態(tài),中料采用中段竹片與尾部竹片,梳解出來的橫向竹基纖維(1)兩端厚度需要保持基本一致。

6.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s5中,將短尾部竹片加工成圓形竹絲(2),且圓形竹絲(2)的直徑范圍需要控制在0.5毫米至1.5毫米之間,并且圓形竹絲(2)的長度為900毫米至1250毫米。

7.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s6中,對橫向竹基纖維(1)定向淋膠,中間層雙面淋膠或浸泡膠水,對圓形竹絲(2)進行浸泡,并且在圓形竹絲(2)完成浸泡之后進行涼干處理。

8.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s7中,上膠處理之后烘干橫向竹基纖維(1),且采用全新微波烘干并保持含水率在15%至18%左右。

9.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s7中包括以下處理過程;

10.根據(jù)權利要求1所述的一種新型重組結構竹板材組合方法,其特征在于:在步驟s8中,鋪裝一體化壓制之后需要對邊緣凸起及凹陷部位進行修整,凸起部位直接采用磨光機進行磨平處理,凹陷部位采用同色密封膠進行涂抹,保持竹板材外側平整。

技術總結

本發(fā)明公開了一種新型重組結構竹板材組合方法,涉及竹板材組合領域,包括以下步驟:S1、裁切毛竹;S2、毛竹分片處理;S3、毛竹撞片處理;S4、竹片梳解處理;S5、毛竹短尾部拉圓絲;S6、縱向竹基纖維上膠處理;S7、縱向竹基纖維鋪裝加工;S8、竹板材修整處理。該新型重組結構竹板材組合方法,通過圓竹絲縱向拉力改用到橫向排放,增強橫向拉力,在壓制過程中橫向竹基纖維包裹住圓竹絲,形成強有力的包裹拉力,類似于在建筑混凝土中的鋼材作用,這樣的作用好處不易開裂變形與分層,而以圓竹絲做為橋梁柱結構作用,解決重組竹板材橫向拉力不足,提升重組材的物理性能,有效的提高了該方法的實用性。

技術研發(fā)人員:王潔

受保護的技術使用者:安吉竹帝新材料科技有限公司

技術研發(fā)日:

技術公布日:2025/4/6

- 還沒有人留言評論。精彩留言會獲得點贊!