一種五軸混聯機器人末端位姿誤差補償方法及系統

本發明涉及五軸混聯機器人誤差補償,尤其涉及一種五軸混聯機器人末端位姿誤差補償方法及系統。

背景技術:

1、五軸混聯機器人在工業自動化領域,特別是在高精度焊接、裝配等應用中,發揮著重要作用。隨著制造業對產品質量和生產效率的要求不斷提高,機器人在執行復雜任務時的精度要求也越來越高,末端位姿誤差補償成為提升機器人精度和工作效率的關鍵技術之一。針對這一挑戰,五軸混聯機器人末端位姿誤差補償方法應運而生。該方法通過分析機器人末端執行器的誤差來源,并結合機器人運動學、動力學模型,采用各種補償策略,如實時反饋控制、模型預測控制、數據驅動的誤差修正等,來減少末端執行器的位置和姿態誤差。通過這一技術,可以使機器人在執行任務時即使存在誤差,也能在補償后保持高精度的運動軌跡,從而保證工作質量和生產效率。然而,傳統的一種五軸混聯機器人末端位姿誤差補償方法無法準確的分析當前焊接點的熱應力對其他焊接點所造成的韌性損失,從而無法精確的進行機器人焊接行為的動態調整,造成末端位姿誤差補償誤差大的問題。

技術實現思路

1、基于此,有必要提供一種五軸混聯機器人末端位姿誤差補償方法及系統,以解決至少一個上述技術問題。

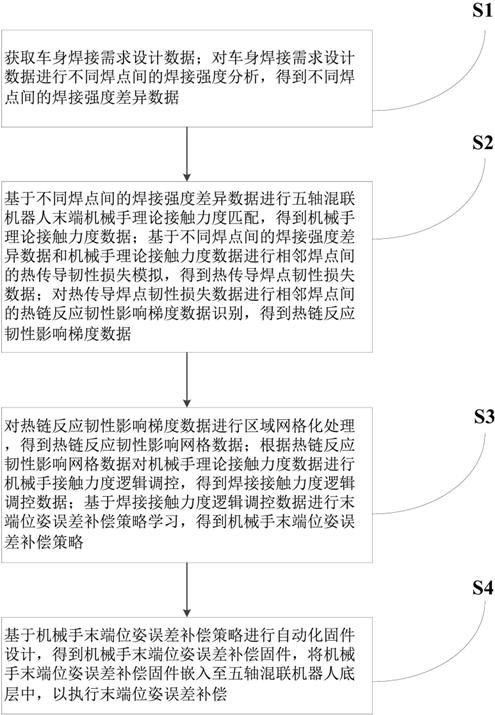

2、為實現上述目的,一種五軸混聯機器人末端位姿誤差補償方法,所述方法包括以下步驟:

3、步驟s1:獲取車身焊接需求設計數據;對車身焊接需求設計數據進行不同焊點間的焊接強度分析,得到不同焊點間的焊接強度差異數據;

4、步驟s2:基于不同焊點間的焊接強度差異數據進行五軸混聯機器人末端機械手理論接觸力度匹配,得到機械手理論接觸力度數據;基于不同焊點間的焊接強度差異數據和機械手理論接觸力度數據進行相鄰焊點間的熱傳導韌性損失模擬,得到熱傳導焊點韌性損失數據;對熱傳導焊點韌性損失數據進行相鄰焊點間的熱鏈反應韌性影響梯度數據識別,得到熱鏈反應韌性影響梯度數據;

5、步驟s3:對熱鏈反應韌性影響梯度數據進行區域網格化處理,得到熱鏈反應韌性影響網格數據;根據熱鏈反應韌性影響網格數據對機械手理論接觸力度數據進行機械手接觸力度邏輯調控,得到焊接接觸力度邏輯調控數據;基于焊接接觸力度邏輯調控數據進行末端位姿誤差補償策略學習,得到機械手末端位姿誤差補償策略;

6、步驟s4:基于機械手末端位姿誤差補償策略進行自動化固件設計,得到機械手末端位姿誤差補償固件,將機械手末端位姿誤差補償固件嵌入至五軸混聯機器人底層中,以執行末端位姿誤差補償。

7、優選地,步驟s1包括以下步驟:

8、步驟s11:獲取車身焊接需求設計數據;

9、步驟s12:對車身焊接需求設計數據進行焊點順序標識處理,得到車身焊點順序標識數據;

10、步驟s13:對車身焊接需求設計數據進行不同焊點間的焊接強度分析,得到不同焊點間的焊接強度差異數據。

11、優選地,步驟s2包括以下步驟:

12、步驟s21:基于不同焊點間的焊接強度差異數據進行五軸混聯機器人末端機械手理論接觸力度匹配,得到機械手理論接觸力度數據;

13、步驟s22:根據車身焊點順序標識數據進行五軸混聯機器人末端機械手焊接路徑軌跡提取,得到機械手焊接路徑軌跡;

14、步驟s23:基于不同焊點間的焊接強度差異數據和機械手理論接觸力度數據對機械手焊接路徑軌跡進行相鄰焊點間的熱傳導韌性損失模擬,得到熱傳導焊點韌性損失數據;

15、步驟s24:對熱傳導焊點韌性損失數據進行相鄰焊點間的熱鏈反應韌性影響梯度數據識別,得到熱鏈反應韌性影響梯度數據。

16、優選地,步驟s23包括以下步驟:

17、步驟s231:基于不同焊點間的焊接強度差異數據進行焊點瞬時熱能強度分析,得到不同焊點間的焊點瞬時熱能強度數據;

18、步驟s232:根據焊點瞬時熱能強度數據和機械手理論接觸力度數據進行力-熱耦合密度分析,得到焊點力-熱耦合密度數據;

19、步驟s233:對焊點力-熱耦合密度數據進行cfl條件增量關系解析,得到力-熱密度條件增量關系;

20、步驟s234:根據力-熱密度條件增量關系對焊點力-熱耦合密度數據進行條件約束二維熱方程計算,得到力-熱密度約束二維熱方程;

21、步驟s235:獲取車身材質數據;基于力-熱密度約束二維熱方程對車身材質數據和機械手焊接路徑軌跡進行相鄰焊點間的熱傳導韌性損失模擬,得到熱傳導焊點韌性損失數據。

22、優選地,步驟s3包括以下步驟:

23、步驟s31:對熱鏈反應韌性影響梯度數據進行區域網格化處理,得到熱鏈反應韌性影響網格數據;

24、步驟s32:根據熱鏈反應韌性影響網格數據對機械手理論接觸力度數據進行機械手接觸力度邏輯調控,得到焊接接觸力度邏輯調控數據;

25、步驟s33:根據熱鏈反應韌性影響網格數據和焊接接觸力度邏輯調控數據進行焊接角度動態調整,得到焊接角度動態調整數據;

26、步驟s34:基于焊接接觸力度邏輯調控數據和焊接角度動態調整數據進行末端位姿誤差補償策略學習,得到機械手末端位姿誤差補償策略。

27、優選地,步驟s32包括以下步驟:

28、步驟s321:根據熱鏈反應韌性影響網格數據對機械手理論接觸力度數據進行相關線性關系推導度量,得到不同網格間的接觸力度熱鏈韌性反應關系推導數據;

29、步驟s322:對不同網格間的接觸力度熱鏈韌性反應關系推導數據進行熱源韌性衰減擴散方位各異性分析,得到熱源韌性擴散方位各異數據;

30、步驟s323:基于熱源韌性擴散方位各異數據對不同網格間的接觸力度熱鏈韌性反應關系推導數據進行反應集中點定位,并進行反應集中點韌性趨勢異常增量識別,得到集中點韌性趨勢異常增量數據;

31、步驟s324:基于集中點韌性趨勢異常增量數據進行機械手接觸力度邏輯調控,得到焊接接觸力度邏輯調控數據。

32、優選地,本發明還提供了一種五軸混聯機器人末端位姿誤差補償系統,用于執行如上所述的五軸混聯機器人末端位姿誤差補償方法,該五軸混聯機器人末端位姿誤差補償系統包括:

33、焊接強度差異分析模塊,用于獲取車身焊接需求設計數據;對車身焊接需求設計數據進行不同焊點間的焊接強度分析,得到不同焊點間的焊接強度差異數據;

34、熱鏈反應韌性影響識別模塊,用于基于不同焊點間的焊接強度差異數據進行五軸混聯機器人末端機械手理論接觸力度匹配,得到機械手理論接觸力度數據;基于不同焊點間的焊接強度差異數據和機械手理論接觸力度數據進行相鄰焊點間的熱傳導韌性損失模擬,得到熱傳導焊點韌性損失數據;對熱傳導焊點韌性損失數據進行相鄰焊點間的熱鏈反應韌性影響梯度數據識別,得到熱鏈反應韌性影響梯度數據;

35、末端位姿誤差補償策略學習模塊,用于對熱鏈反應韌性影響梯度數據進行區域網格化處理,得到熱鏈反應韌性影響網格數據;根據熱鏈反應韌性影響網格數據對機械手理論接觸力度數據進行機械手接觸力度邏輯調控,得到焊接接觸力度邏輯調控數據;基于焊接接觸力度邏輯調控數據進行末端位姿誤差補償策略學習,得到機械手末端位姿誤差補償策略;

36、自動化固件設計模塊,用于基于機械手末端位姿誤差補償策略進行自動化固件設計,得到機械手末端位姿誤差補償固件,將機械手末端位姿誤差補償固件嵌入至五軸混聯機器人底層中,以執行末端位姿誤差補償。

37、本發明的有益效果在于,通過獲取車身焊接需求設計數據并進行焊點間的焊接強度分析,能夠精確了解各焊點的承載能力和質量差異。這一分析為后續的機器人控制提供了基礎數據,使得在不同焊點間能夠根據強度差異優化接觸力度,從而確保每個焊接點的強度和穩定性滿足設計需求,有助于提升整體焊接質量和結構強度。通過基于焊接強度差異數據的接觸力度匹配,使得機械手的理論接觸力度與不同焊點的需求相匹配。這有助于減小因接觸力度不均導致的焊接不良問題。此外,模擬相鄰焊點的熱傳導韌性損失,并識別熱鏈反應韌性影響梯度,可以預測焊接過程中溫度對接觸部位的影響,從而優化焊接參數,減少熱損失對焊點質量的影響,提高焊接的一致性和可靠性。對熱鏈反應韌性影響梯度數據進行區域網格化處理,可以進一步細化機械手在焊接過程中的接觸力度調控,使得力度分布更加合理。這一過程的精細化調控能夠有效避免由于接觸力度不均勻導致的焊接缺陷,同時基于該數據學習末端位姿誤差補償策略,能夠提升機器人焊接作業的精確度。通過調整機械手的末端位姿,確保焊接過程中的精準對接,避免因誤差導致的工件損傷或焊接質量不合格。基于末端位姿誤差補償策略的學習,設計并開發出自動化固件,并將其嵌入到五軸混聯機器人底層中。這一步驟的實施能夠實時修正機器人在焊接過程中的末端位姿誤差,從而提高機器人在實際焊接任務中的適應性與精度。通過自動化固件,機器人能夠在執行復雜任務時自動進行誤差補償,確保焊接精度得到保障,提升整體生產效率和產品質量,減少人工干預和維護成本。因此,本發明提供了一種五軸混聯機器人末端位姿誤差補償方法是對傳統的一種五軸混聯機器人末端位姿誤差補償方法做出的改進處理,解決了傳統的一種五軸混聯機器人末端位姿誤差補償方法無法準確的分析當前焊接點的熱應力對其他焊接點所造成的韌性損失,從而無法精確的進行機器人焊接行為的動態調整,造成末端位姿誤差補償誤差大的問題,提高了當前焊接點的熱應力對其他焊接點所造成的韌性損失分析的準確度,從而進行精確的機器人焊接行為的動態調整,降低了進行末端位姿誤差補償誤差。

- 還沒有人留言評論。精彩留言會獲得點贊!