一種適用于激光拼焊的背部氣氛保護裝置的制作方法

本技術涉及激光拼焊輔助裝置結構設計和應用,特別涉及一種適用于激光拼焊的背部氣氛保護裝置。

背景技術:

1、近年來,激光焊接技術廣泛應用于航空航天、汽車船舶、機械等眾多領域。激光焊接技術是利用激光束優異的方向性和高功率密度等特性進行工作,通過光學系統將激光束聚焦,在極短時間內使待加工工件表面處形成一個能量高度集中的熱源輻射區,從而使被焊工件急速熔化并快速形成牢固的焊點和焊縫的一種在極短時間內實現冷熱交變的熱輻射加工工藝方法。激光拼焊技術作為激光焊接技術的重要組成部分,可以將若干不同厚度、不同涂層的金屬材料焊接形成一塊整體的板材、型材等,以滿足零部件對材料性能的不同要求。相較于傳統焊接工藝,激光拼焊技術以其速度快、能量密度高、變形量小、熱影響區小等優點,可以優化結構、裝備輕量化、增加產品設計靈活性,尤其能在激光深熔焊狀態下能夠實現“單面焊接,雙面成形”效果等優勢。而激光拼焊要獲得高質量的焊縫,氣氛保護尤為關鍵。在激光深熔拼焊過程中,高能束激光極易突破被焊金屬的相變閾值,實現深熔焊中的“匙孔效應”,而進入匙孔的激光經過孔內反射將激光能量進行充分利用,在動態焊接過程中形成熔池攪拌,并于激光掃略后快速冷卻成形,在此過程中,工件材料背部若沒有合理的氣氛保護,容易被空氣侵入,造成焊道氧化、焊道內部形成大量氣孔和夾雜等缺陷,使成型組織焊縫區域的力學性能顯著下降。因此,激光拼焊的背部氣氛保護尤為重要。傳統的氣氛保護是通過帶有孔洞的直管向背部組織單向吹氣,其特點為在保護氣體輸入端氣量最大,沿焊縫方向逐漸減弱,無法保證焊縫長度上的氣流穩定均勻輸出,且容易引起焊道附近局部空氣湍流,產生氧化和氣孔疏松等缺陷。

2、人們迫切希望獲得一種技術效果優良的適用于激光拼焊的背部氣氛保護裝置。

技術實現思路

1、本實用新型提供了一種適用于激光拼焊的背部氣氛保護裝置;其特別適用于板材類金屬零件以拼焊形式在激光深熔焊狀態下,實現“單面焊接,雙面成形”的背部組織成形的防氧化氣氛保護。

2、本實用新型的技術方案為:

3、一種適用于激光拼焊的背部氣氛保護裝置,其在激光拼焊過程中置于金屬零件背部;其技術關鍵是:

4、所述適用于激光拼焊的背部氣氛保護裝置包括u型排氣頂板101、w型分氣板102、底板103、雙限位槽側板一104、雙限位槽側板二105、f型端蓋一106、f型端蓋二107;其中:

5、整個適用于激光拼焊的背部氣氛保護裝置為內部設置有空腔的長方體結構;在長度方向上,u型排氣頂板101、底板103、雙限位槽側板一104、雙限位槽側板二105四者分別布置在整個適用于激光拼焊的背部氣氛保護裝置的上、下、左、右幾個方向,w型分氣板102則布置在前述u型排氣頂板101、底板103、雙限位槽側板一104、雙限位槽側板二105四者圍裹成的空腔中;用于封堵整個適用于激光拼焊的背部氣氛保護裝置內部空腔的f型端蓋一106、f型端蓋二107分別布置在長度方向的兩端;

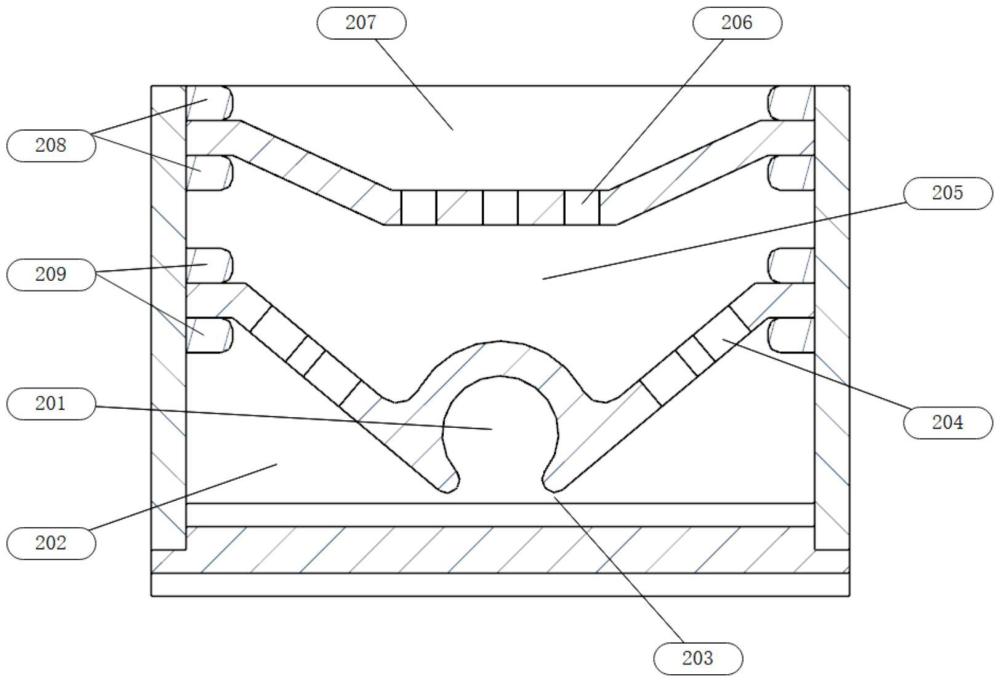

6、u型排氣頂板101位于整個裝置的上部,u型排氣頂板101在長度方向上的兩側邊緣通過間隙配合分別與布置在雙限位槽側板一104、雙限位槽側板二105內側面上的上端限位槽一208配合連接,w型分氣板102在長度方向上的兩側邊緣通過間隙配合分別與布置在雙限位槽側板一104、雙限位槽側板二105內側面上的中部限位槽二209配合連接;底板103兩端分別與f型端蓋一106、f型端蓋二107下方限位槽通過間隙配合連接,并連接固定;最后將雙限位槽側板一104、雙限位槽側板二105分別與底板103、f型端蓋一106、f型端蓋二107對應連接處用環氧樹脂粘接劑粘接為一體;

7、u型排氣頂板101、w型分氣板102上設置有氣體流通通道。

8、本實用新型所述適用于激光拼焊的背部氣氛保護裝置,優選要求保護的技術內容是:

9、所述適用于激光拼焊的背部氣氛保護裝置中設置有三級氣氛處理區,以便于將保護氣體分層處理,為背部組織焊接全程創造高質量防氧化氣氛環境;其中:初級和次級保護氣儲氣室實現了氣體的貯存和緩釋以及均勻化擠壓式輸出,末級輸出區域直接作用于激光焊接金屬背部,創造微正壓惰性氣氛環境,為激光焊接過程全程提供高質量動態的惰性氣氛保護;

10、w型分氣板102的橫截面形狀是“w”型:其下部設置有垂直于其橫截面的內部環形通道201,內部環形通道201下部靠近底板103處與底板103內側面之間設置有窄縫進氣口203,內部環形通道201上游連接設置著設置在f型端蓋一106上的環形保護氣進氣口301,窄縫進氣口203下方左右兩側的w型分氣板102、底板103與雙限位槽側板一104、雙限位槽側板二105之間的局部空間為初級雙三角保護氣儲氣室202;初級雙三角保護氣儲氣室202為左右對稱結構;左右兩側的兩個初級雙三角保護氣儲氣室202都通過窄縫進氣口203連通內部環形通道201;初級雙三角保護氣儲氣室202可以為保護氣提供緩釋空間,使輸入氣體獲得足夠的緩沖,使其分布相對均勻,以便向下級空間進行擴散;

11、雙限位槽側板一104、雙限位槽側板二105、f型端蓋一106、f型端蓋二107、u型排氣頂板101、w型分氣板102之間的空腔為次級保護氣儲氣室205;

12、u型排氣頂板101外側遠離w型分氣板102的一側為末級保護氣輸出區。

13、所述適用于激光拼焊的背部氣氛保護裝置中,w型分氣板102的兩翼與底板103之間的夾角為30°~50°。進一步優選為40°。這里選用大夾角設計,在保證裝置合理性的同時,盡可能增大初級儲氣空間容量,三角形空間設計充分符合空氣動力學和流體力學的基礎原理,可以最大程度保證保護氣體在初級環境內充分內循環、緩沖和積累;

14、所述適用于激光拼焊的背部氣氛保護裝置中,u型排氣頂板101上設置的氣體流通通道是環形排氣口二206;

15、環形排氣口二206有多個且均設置在u型排氣頂板101的靠近中央部分的底部并構成孔型陣列結構;橫向每排有2~4個環形排氣口二206;環形排氣口二206孔徑為0.5~12mm;在縱向方向上,相鄰兩個環形排氣口二206之間的孔間距為孔直徑的0.5~5倍。

16、進一步優選:所述適用于激光拼焊的背部氣氛保護裝置中,w型分氣板102上設置的氣體流通通道是環形排氣口一204;

17、環形排氣口一204設置在w型分氣板102最靠近兩側邊緣處;

18、w型分氣板102上單側邊緣處橫向每排設置有1~4個環形排氣口一204;環形排氣口一204孔徑為1~20mm;在縱向方向上,相鄰兩個環形排氣口一204之間的孔間距為孔直徑的0.3~3倍。

19、所述環形保護氣進氣口301設置在垂直于所述適用于激光拼焊的背部氣氛保護裝置的長度方向的f型端蓋一106的主體部分,環形保護氣進氣口301的孔軸線平行于適用于激光拼焊的背部氣氛保護裝置的長度方向;

20、環形保護氣進氣口301的橫截面為圓形,孔直徑為4~6mm。

21、在長度方向上的f型端蓋一106和f型端蓋二107均為倒“f”型結構,其下部設置有與底板103配合的沉頭螺紋孔302,沉頭螺紋孔302中裝配有便于將f型端蓋一106及f型端蓋二107分別固定連接在底板103上的沉頭螺釘;

22、雙限位槽側板一104、雙限位槽側板二105上設置有便于連接固定用的連接螺紋口一303。

23、多個適用于激光拼焊的背部氣氛保護裝置組合使用時,相鄰2個適用于激光拼焊的背部氣氛保護裝置之間還設置有布置在相鄰2個所述適用于激光拼焊的背部氣氛保護裝置上的雙限位槽側板一104或雙限位槽側板二105之間的連接板401;連接板401上設置有分別連接各個雙限位槽側板一104或雙限位槽側板二105的連接螺紋口二402及配套的連接螺釘。

24、所述w型分氣板102上單側邊緣處橫向每排設置有2個環形排氣口一204;環形排氣口一204孔徑為1.5~5mm;在縱向方向上,相鄰兩個環形排氣口一204之間的孔間距為孔直徑的0.4~0.6倍。

25、所述u型排氣頂板101上設置的環形排氣口二206在垂直于整個適用于激光拼焊的背部氣氛保護裝置的長度方向的橫截面方向上每排設置有3個;環形排氣口二206孔徑為1~3mm;在縱向方向上,相鄰兩個環形排氣口二206之間的孔間距為孔直徑的0.5~2倍。

26、待初級儲氣室中的氣體積累并產生一定壓力后,經對稱分布的環形排氣口一204向次級保護氣儲氣室205壓入釋放。每側氣孔間隔5mm設置一對,氣孔軸線方向與w型分氣板102兩翼垂直,可以保證初級儲氣室積累的保護氣體向斜上方輸出,并在次級保護氣儲氣室均勻混合,進一步緩氣,使輸入氣體在層區內達到平穩均勻的狀態,在壓力積累到一定程度后,均勻穩定的保護氣體通過環形排氣口二206擠壓垂直向上輸出到達末級保護氣輸出區207,在待焊金屬板材背部保護區域形成局部惰性氣體云團,充盈后對金屬零件背部組織成型提供均勻的氣氛保護,通過對焊接保護氣體的流通進行逐層緩沖釋壓,配合擠壓式分區化網孔輸出設計,相較于傳統的直接吹氣方法,擴大了氣氛保護的區域,減輕了由于保護氣體流速過大或不均勻導致氣流紊亂、湍流等現象,避免了金屬零件背部熔池在焊接過程中由于空氣卷入產生的氣孔、氧化等缺陷,可以更好地實現激光深熔焊狀態下“單面焊接,雙面成形”效果。

27、本實用新型的有益效果為:

28、本實用新型通過對焊接保護氣體的流通進行逐層緩沖釋壓,配合擠壓式分區化網孔輸出設計,通過合理設計的層級式氣體緩沖空間,使保護氣體實現空間均態分布,均勻穩定輸出到零件背部,減少湍流,滿足了激光拼焊過程中工件背部對于無氧穩定氣氛保護的要求,使激光拼焊“單面焊接,雙面成形”的焊接質量有效提升。本實用新型能夠有效配套激光拼焊技術應用要求,具有良好的背部氣氛保護效果;其結構簡單,可操作性強,綜合技術效果優良。

- 還沒有人留言評論。精彩留言會獲得點贊!