一種高合金無縫鋼管熱連軋工藝的制作方法

本發明屬于金屬工藝學,尤其涉及一種高合金無縫鋼管熱連軋工藝。

背景技術:

1、高合金無縫鋼管是一種具有優良力學性能和耐腐蝕性能的管道材料,廣泛應用于各種工業領域中。因其具有更高的強度和可靠性,同時內部無焊縫,該類無縫管可用作承受較高壓力的管道。近年來,隨著井況和使用環境的日益嚴峻,高合金無縫鋼管的需求不斷增加。

技術實現思路

1、本發明的目的是提供一種高合金無縫鋼管熱連軋工藝,熱軋后鋼管表面質量及幾何尺寸滿足用戶標準要求,具有良好的推廣價值。

2、為解決上述技術問題,本發明采用如下技術方案:

3、本發明一種高合金無縫鋼管熱連軋工藝,包括:環形爐加熱→穿孔→連軋→脫管→定徑→冷床→精整;其中:

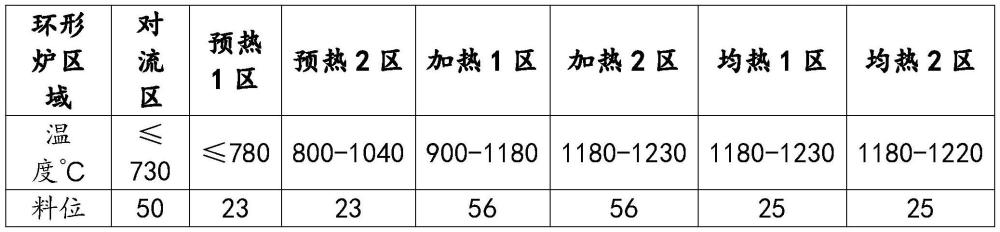

4、所述環形爐加熱制度如下表所示:

5、

6、

7、環形爐裝料方式:裝爐前放5支擋料坯、第一支與第二支中間放1支擋料,從第2支往后,每一支均空一步,用于檢查頂頭、導板,后20支尾擋;

8、穿孔:

9、工具準備:頂頭:ф175含鈷和螺紋;頂桿:φ171;導板:軋制100支修磨后的舊導板;頂頭、導板上線前涂玻璃粉;頂桿提前進行直度及長度測量,并上線試用,觀察壁厚曲線趨勢;高合金無縫鋼管開軋前測量實際導距;每逢空料位提前與環形爐聯系,如需檢查導板通知環形爐把料轉到隔墻后;毛管長度較工藝卡要求軋長500mm,如果二次咬入困難,可增加頂前壓下率以保證正常咬入;毛管到達抱輥前的回送輥時抱輥開啟,防止毛管抖動頭部不規則;穿孔機過載負荷放開到150,跳電延時增加到6秒;機內定心開啟負載降低到5%。拋鋼信號由10%調整為5%;

10、開軋時導板冷卻水關閉,生產順行后冷卻水自動;開軋時主機水打自動,生產順行后穿孔主機水打常開;頂頭冷卻水給定;提前準備好砂輪和線軸,利用空料位時間快速對導板進行修磨;使用含鈷頂頭進行軋制時,后臺安排專人監控頂頭表面;

11、連軋:開軋第一支,連軋輥縫通放1.5mm,后續逐步壓到位;芯棒提前兩個小時入爐預熱,保證芯棒溫度;使用168.8規格芯棒,芯棒按照芯棒使用說明要求芯棒號使用,用6備2;將石墨噴涂長度增加0.5米,避免工作段后半段噴不上石墨;關閉連軋除鱗水,連軋主機冷卻水關閉;逐支連軋軋制力,如果軋制力異常,及時進行調整;提前備好砂輪和線軸,利用空料位時間對脫管機輥沿檢查修磨;

12、定徑:開軋定徑轉速整體降低20%,將軋機和輔機所有水關閉;使用177.8*12.65規格扣機架;輥道冷卻水關閉,除鱗水關閉;開軋前檢查修磨輥道及過鋼線;開軋后第一支檢查內外表面質量情況;提前準備好砂輪線軸,利用空料位時間對定徑輥沿進行檢查修磨;大冷床一步一空,除取樣管外,其余全部擺在冷床南頭,提前關好大門;

13、管排鋸:鋸機使用大直徑新鋸片,切斜≤2mm,無臺階;切割前核實大冷床編號是否清晰,并在管體的中間部位對應大冷床編號進行再次補標編號;鋸機轉速設置120,進給量設置0.05;手動操作輥道,管排徹底頂住定尺小車后操作夾緊,再抬起小車,防止短尺;生產前對卸料臂、牛角進行修磨。

14、進一步的,生產節奏為90秒,開軋時先出一支,過穿孔連軋后沒有問題再繼續出。

15、進一步的,生產過程中,由于設備等原因會造成生產停機,時間超過30min以上,開軋時將出爐溫度降低30~50℃。

16、進一步的,玻璃粉選用850℃涂玻璃粉時,為保證噴涂效果及均勻性,用參水方式進行涂層。

17、進一步的,為防止在運輸過程中涂層脫落,頂桿直接吊運到軋制線上。

18、進一步的,測厚系統開啟360°模式,檢測平立輥壓下量分布情況,壁厚反饋近似整圓時,觀測單點壁厚均勻度趨勢。

19、進一步的,大冷床按照軋制順序使用高溫粉筆逐支進行編號。

20、與現有技術相比,本發明的有益技術效果:

21、通過軋前熱工具準備,制定環形爐加熱制度、穿孔、連軋、定徑、排鋸等關鍵工序工藝參數,熱軋后鋼管表面質量及幾何尺寸滿足用戶標準要求,具有良好的推廣價值

22、檢查管體內外表面質量,前2支頭端100mm內,有輕微內折,第2支,有外螺旋,后面鋼管內外表面質量良好。

技術特征:

1.一種高合金無縫鋼管熱連軋工藝,其特征在于:包括:環形爐加熱→穿孔→連軋→脫管→定徑→冷床→精整;其中:

2.根據權利要求1或2所述的高合金無縫鋼管熱連軋工藝,其特征在于:生產節奏為90秒,開軋時先出一支,過穿孔連軋后沒有問題再繼續出。

3.根據權利要求1或2所述的高合金無縫鋼管熱連軋工藝,其特征在于:生產過程中,由于設備原因會造成生產停機,時間超過30min以上,開軋時將出爐溫度降低30~50℃。

4.根據權利要求3所述的高合金無縫鋼管熱連軋工藝,其特征在于:玻璃粉選用850℃涂玻璃粉時,為保證噴涂效果及均勻性,用參水方式進行涂層。

5.根據權利要求1所述的高合金無縫鋼管熱連軋工藝,其特征在于:為防止在運輸過程中涂層脫落,頂桿直接吊運到軋制線上。

6.根據權利要求1所述的高合金無縫鋼管熱連軋工藝,其特征在于:測厚系統開啟360°模式,檢測平立輥壓下量分布情況,壁厚反饋近似整圓時,觀測單點壁厚均勻度趨勢。

7.根據權利要求1所述的高合金無縫鋼管熱連軋工藝,其特征在于:大冷床按照軋制順序使用高溫粉筆逐支進行編號。

技術總結

本發明公開了一種高合金無縫鋼管熱連軋工藝,其特征在于:包括:環形爐加熱→穿孔→連軋→脫管→定(張減)徑→冷床→精整;本發明通過軋前熱工具準備,制定環形爐加熱制度、穿孔、連軋、定徑、排鋸等關鍵工序工藝參數,熱軋后鋼管表面質量及幾何尺寸滿足用戶標準要求,具有良好的推廣價值。

技術研發人員:鄔占飛,房旭,白建亭,史江歡,肖云峰,尹貴樂,楊然,張文亮,王增海

受保護的技術使用者:包頭鋼鐵(集團)有限責任公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!