性能分區定制化零件的成型方法及系統與流程

本申請涉及沖壓成型,特別涉及性能分區定制化零件的成型方法及系統。

背景技術:

1、為了更好地滿足輕量型汽車良好的防撞性能要求,如汽車b柱這類變強度的高強熱沖壓件已被廣泛地應用于汽車的車身中,這類變強度的高強熱沖壓件不同區域的性能不同,也被稱為性能分區定制化零件,性能分區定制化零件的優點在于讓較薄的鋼板替代厚鋼板,以多相微觀組織代替原有的單相馬氏體,不但可以更好地減輕汽車零部件的重量,同時具有更好的緩沖吸能效果。不同區域的性能不同的設計既能抵制外部沖擊、保證汽車的完整性,同時能吸收汽車受到沖擊時的能量,以此來保證乘客的安全性。

2、在現有技術中,性能分區定制化零件的制造方法依賴于熱沖壓技術以及激光拼焊技術,通過熱沖壓技術分別沖壓出性能不同的料片,再通過激光拼焊技術將性能不同的料片拼焊到一起,以形成性能分區定制化零件,但激光拼焊技術的成本高,并且激光拼焊技術會導致性能分區定制化零件連接處的性能不穩定。

3、基于此,需提出性能分區定制化零件的成型方法及系統,使性能分區定制化零件一體熱沖壓成型,成為亟待解決的重要技術問題。

技術實現思路

1、本申請提供性能分區定制化零件的成型方法,旨在解決現有技術中依賴激光拼焊技術將性能不同的料片拼焊到一起,以形成性能分區定制化零件,但激光拼焊技術的成本高,并且激光拼焊技術會導致性能分區定制化零件連接處的性能不穩定的問題。

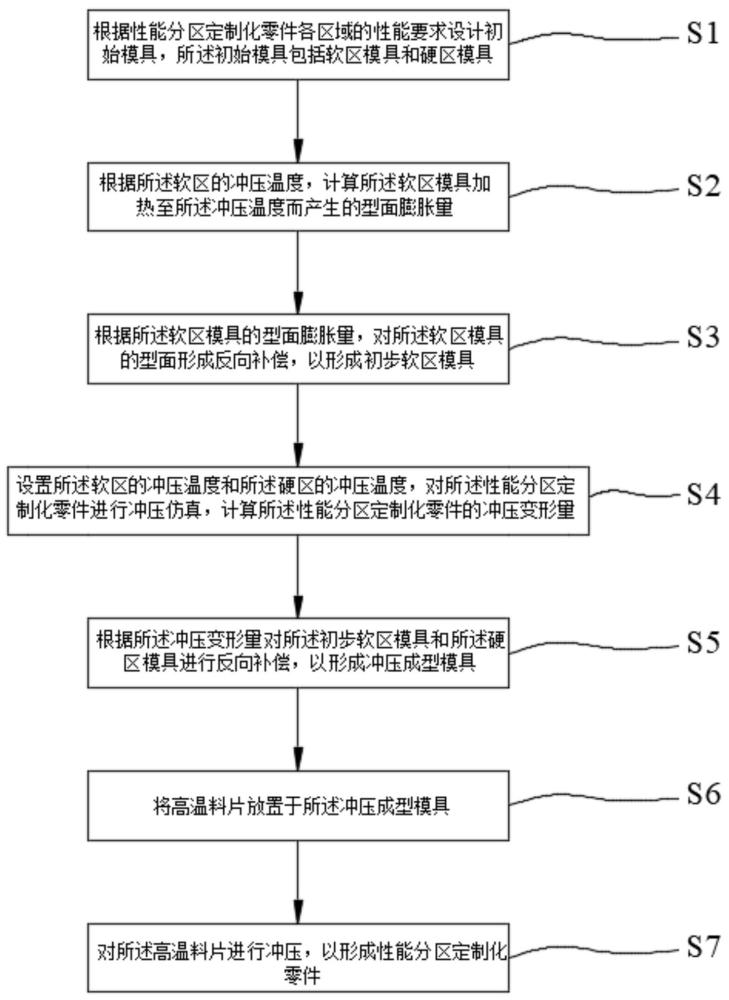

2、為實現上述目的,本申請提出性能分區定制化零件的成型方法,性能分區定制化零件包括軟區和硬區,軟區的沖壓溫度大于硬區,成型方法包括以下步驟:s1、根據性能分區定制化零件各區域的性能要求設計初始模具,初始模具包括軟區模具和硬區模具;s2、根據軟區的沖壓溫度,計算軟區模具加熱至沖壓溫度而產生的型面膨脹量;s3、根據軟區模具的型面膨脹量,對軟區模具的型面形成反向補償,以形成初步軟區模具;s4、設置軟區的沖壓溫度和硬區的沖壓溫度,對性能分區定制化零件進行沖壓仿真,計算性能分區定制化零件的沖壓變形量;s5、根據沖壓變形量對初步軟區模具和硬區模具進行反向補償,以形成沖壓成型模具;s6、將高溫料片放置于沖壓成型模具;s7、對高溫料片進行沖壓,以形成性能分區定制化零件。

3、在一些實施例中,上述s1具體包括以下步驟:s11、根據性能分區定制化零件外形,設計軟區模具和硬區模具的結構;s12、根據性能分區定制化零件軟區的性能要求,設計軟區模具的加熱結構。

4、在一些實施例中,上述s12具體包括以下步驟:s121、根據加熱結構的位置分布對軟區模具的升溫進行仿真分析;s122、調整加熱結構的位置分布,確保在升溫過程中,軟區模具的溫度分布均勻。

5、在一些實施例中,上述步驟s2具體包括以下步驟:s21、將軟區模具導入ansa中;s22、根據網格對軟區模具進行劃分,以形成網格模型;s23、將網格模型導入abaqus中,進行材料、裝配、相互作用和載荷的設置;s24、約束底面法向位移,并設置表面熱流模擬軟區模具升溫至沖壓溫度過程;s25、計算軟區模具在升溫至沖壓溫度后產生的型面膨脹量。

6、在一些實施例中,上述s22中根據網格對軟區模具進行劃分的具體方法為:通過12mm×12mm網格對軟區模具的平面部分進行劃分,通過5mm×5mm網格對軟區模具的r角過渡區和圓孔進行劃分。

7、在一些實施例中,上述s4還包括以下步驟:s41、在autoform中設置軟區和硬區的沖壓溫度;s42、對性能分區定制化零件進行沖壓仿真;s43、計算性能分區定制化零件的沖壓變形量。

8、在一些實施例中,上述s6中,高溫料片的形成方法如下:在加熱爐中,將料片加熱至910℃~930℃,以形成高溫料片。

9、基于本發明的又一目的,本發明提供如下技術方案:性能分區定制化零件的成型系統,成型系統用于實施實施例一中的成型方法,成型系統包括:設計模塊,設計模塊用于根據性能分區定制化零件各區域的性能要求設計初始模具,初始模具包括軟區模具和硬區模具;膨脹計算模塊,膨脹計算模塊用于根據軟區的沖壓溫度,計算軟區模具加熱至沖壓溫度而產生的型面膨脹量;膨脹補償模塊,膨脹補償模塊用于根據軟區模具的型面膨脹量,對軟區模具的型面形成反向補償,以形成初步軟區模具;沖壓變形模塊,沖壓變形模塊用于根據軟區的沖壓溫度和硬區的沖壓溫度,對性能分區定制化零件進行沖壓仿真,計算性能分區定制化零件的沖壓變形量;變形補償模塊,變形補償模塊用于根據沖壓變形量對初步軟區模具和硬區模具進行補償,以形成沖壓成型模具;置料模塊,置料模塊用于將高溫料片放置于沖壓成型模具;沖壓模塊,沖壓模塊用于對高溫料片進行沖壓,以形成性能分區定制化零件。

10、基于本發明的又一目的,本發明提供如下技術方案:一種電子設備,電子設備運行如上述的成型方法。

11、基于本發明的又一目的,本發明提供如下技術方案:一種存儲介質,存儲介質儲存如上述的成型方法。

12、本申請技術方案,提出性能分區定制化零件的成型方法,成型方法包括以下步驟:s1、根據性能分區定制化零件各區域的性能要求設計初始模具,初始模具包括軟區模具和硬區模具;s2、根據軟區的沖壓溫度,計算軟區模具加熱至沖壓溫度而產生的型面膨脹量;s3、根據軟區模具的型面膨脹量,對軟區模具的型面形成反向補償,以形成初步軟區模具;s4、設置軟區的沖壓溫度和硬區的沖壓溫度,對性能分區定制化零件進行沖壓仿真,計算性能分區定制化零件的沖壓變形量;s5、根據沖壓變形量對初步軟區模具和硬區模具進行反向補償,以形成沖壓成型模具;s6、將高溫料片放置于沖壓成型模具;s7、對高溫料片進行沖壓,以形成性能分區定制化零件。通過分區的模具的結構設計,使得不同區域模具上的性能分區定制化零件的冷卻速率不同,從而使性能分區定制化零件不同區域的性能不同,滿足汽車對變強度零件各區域的性能需求;一次沖壓即可形成一體的性能分區定制化零件,省去的焊接成本,并且一體的性能分區定制化零件不會出現連接處性能不可控的問題,有效地提高了加工效率及產品質量。通過仿真分析獲取軟區模具在加熱至沖壓溫度而產生的熱膨脹量,并對其進行反向補償,并通過沖壓仿真分析,獲取性能分區定制化零件在溫度分布不均勻的情況下進行熱沖壓所產生的變形,并根據上述變形情況對軟區模具及硬區模具的型面做出補償。通過上述兩個補償步驟,可以有效地提升性能分區定制化零件的成型精度。

技術特征:

1.性能分區定制化零件的成型方法,所述性能分區定制化零件包括軟區和硬區,所述軟區的沖壓溫度大于所述硬區,其特征在于,成型方法包括以下步驟:

2.根據權利要求1所述的性能分區定制化零件的成型方法,其特征在于,上述s1具體包括以下步驟:

3.根據權利要求2所述的性能分區定制化零件的成型方法,其特征在于,上述s12具體包括以下步驟:

4.根據權利要求1所述的性能分區定制化零件的成型方法,其特征在于,上述步驟s2具體包括以下步驟:

5.根據權利要求4所述的性能分區定制化零件的成型方法,其特征在于,上述s22中根據網格對所述軟區模具進行劃分的具體方法為:通過12mm×12mm網格對所述軟區模具的平面部分進行劃分,通過5mm×5mm網格對所述軟區模具的r角過渡區和圓孔進行劃分。

6.根據權利要求1所述的性能分區定制化零件的成型方法,其特征在于,上述s4還包括以下步驟:

7.根據權利要求1所述的性能分區定制化零件的成型方法,其特征在于,上述s6中,所述高溫料片的形成方法如下:在加熱爐中,將料片加熱至910℃~930℃,以形成所述高溫料片。

8.性能分區定制化零件的成型系統,其特征在于,所述成型系統用于實施權利要求1-7任一所述的成型方法,所述成型系統(10)包括:

9.一種電子設備,其特征在于,所述電子設備運行權利要求1-7任一所述的成型方法。

10.一種存儲介質,其特征在于,所述存儲介質儲存權利要求1-7任一所述的成型方法。

技術總結

本申請公開性能分區定制化零件的成型方法,成型方法包括以下步驟:S1、根據性能分區定制化零件各區域的性能要求設計初始模具;S2、計算軟區模具加熱至沖壓溫度而產生的型面膨脹量;S3、對軟區模具的型面形成反向補償;S4、計算性能分區定制化零件的沖壓變形量;S6、根據沖壓變形量對初步軟區模具和硬區模具進行反向補償S7、將高溫料片放置于沖壓成型模具;S8、對高溫料片進行沖壓,以形成性能分區定制化零件。一次沖壓即可形成一體的性能分區定制化零件,省去的焊接成本,有效地提高了加工效率及產品質量。通過上述兩個補償步驟,可以有效地提升性能分區定制化零件的成型精度。

技術研發人員:王子健,盛超,俞佳哲,梁肖,湯小平,彭則,楊助

受保護的技術使用者:江西鴻泰模具有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!