一種基于磁控濺射非晶硅的SiC/InP異質(zhì)晶圓鍵合方法

本發(fā)明涉及芯片制造,尤其涉及一種基于磁控濺射非晶硅的sic/inp異質(zhì)晶圓鍵合方法。

背景技術(shù):

1、晶圓鍵合技術(shù)是一種將經(jīng)過拋光的半導(dǎo)體晶圓結(jié)合在一起的先進制造技術(shù)。這項技術(shù)在微電子制造、微機電系統(tǒng)封裝、多功能芯片集成以及其他新興領(lǐng)域具有廣泛的應(yīng)用。傳統(tǒng)的高溫鍵合方法已經(jīng)不再適用于一些溫度敏感器件或者熱膨脹系數(shù)差異較大的材料。因此,在較低退火溫度甚至無需加熱的室溫條件下實現(xiàn)牢固的鍵合成為了晶圓鍵合領(lǐng)域的一項挑戰(zhàn)。

2、碳化硅(sic)和磷化銦(inp)是兩種具有重要優(yōu)勢的半導(dǎo)體材料。sic能夠承受更大的電流和電壓,具有更高的開關(guān)速度和更小的能量損失,在高溫環(huán)境下表現(xiàn)出色。因此,使用sic制成的功率模組能夠顯著減少電容、電感、線圈和散熱組件的部件,使整個功率器件模組更加輕巧、節(jié)能、輸出功率更強,并增強可靠性。同時,inp具有高的飽和電子漂移速度、強的抗輻射能力、良好的導(dǎo)熱性和高的光電轉(zhuǎn)換效率等優(yōu)點,其晶圓襯底在中波長紅外去的透過率也較高。由于兩種材料的熱膨脹系數(shù)相近、晶格常數(shù)相近,它們成為了進行異質(zhì)鍵合的理想材料之一。這種異質(zhì)鍵合技術(shù)可以充分發(fā)揮兩種材料的優(yōu)勢,為微電子制造、光電子器件等領(lǐng)域帶來更多可能性和應(yīng)用前景。

3、現(xiàn)有晶圓鍵合方法存在以下缺點:(1)采用濕法活化鍵合,溶液的濃度以及處理程度無法有效控制,并且可能產(chǎn)生其它諸如金屬污染、化學(xué)腐蝕等現(xiàn)象;(2)采用表面活化鍵合(sab),①該方法對氧化物的晶圓(如二氧化硅、石英及玻璃)并不適用,室溫鍵合強度很低,仍須高溫退火工藝;②該方法需要高真空系統(tǒng),設(shè)備復(fù)雜昂貴;(3)采用單一等離子體表面活化技術(shù),在對異質(zhì)晶圓材料表面活化后,鍵合晶圓的空洞率較高,且鍵合強度不高;(4)材料的選擇,異質(zhì)晶圓鍵合的時候需要考慮材料的熱膨脹系數(shù)、晶格匹配、化學(xué)性質(zhì)等因素,以確保鍵合的穩(wěn)定性和可靠性;(5)對于用其它方式諸如濕法活化等去完成sic/inp異質(zhì)晶圓鍵合后強度不夠高或者直接表現(xiàn)為未鍵合。

技術(shù)實現(xiàn)思路

1、有鑒于此,本發(fā)明提出了一種基于磁控濺射非晶硅的sic/inp異質(zhì)晶圓鍵合方法,以解決現(xiàn)有技術(shù)中異質(zhì)晶圓鍵合界面厚、鍵合質(zhì)量差以及工藝要求高的技術(shù)問題。

2、本發(fā)明的技術(shù)方案是這樣實現(xiàn)的:本發(fā)明提供了一種基于磁控濺射非晶硅的sic/inp異質(zhì)晶圓鍵合方法,包括以下步驟:

3、s1、提供第一晶圓和第二晶圓,通過磁控濺射法在第一晶圓和第二晶圓的鍵合面均沉積界面層以實現(xiàn)異質(zhì)晶圓的同質(zhì)界面轉(zhuǎn)換;

4、s2、采用等離子體活化界面層;

5、s3、將第一晶圓和第二晶圓的鍵合面進行預(yù)鍵合處理,通過低溫退火處理,得到異質(zhì)晶圓。

6、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述第一晶圓的材料為sic,第二晶圓的材料為inp。

7、本發(fā)明中,在sic和inp等不同材質(zhì)的晶圓表面沉積均勻的非晶硅界面層,形成同質(zhì)化的界面結(jié)構(gòu),其中利用磁控濺射技術(shù)精確控制沉積過程參數(shù)制備出高質(zhì)量的非晶硅界面層,這種同質(zhì)界面有利于后續(xù)的鍵合過程。然后通過等離子體處理可以活化界面層,產(chǎn)生大量活性基團,如羥基(-oh)等,增加鍵合界面的原子間作用力。同質(zhì)化界面降低了界面失配,而等離子體活化又優(yōu)化了鍵合界面性質(zhì),兩者相互配合,大幅提高了異質(zhì)晶圓的鍵合強度和界面穩(wěn)定性。這種協(xié)同效應(yīng)確保了后續(xù)的預(yù)鍵合和低溫退火處理能夠順利進行,獲得高質(zhì)量的異質(zhì)晶圓結(jié)構(gòu)。預(yù)鍵合在低溫下形成初始鍵合,低溫退火過程中可以進一步促進原子間擴散,消除界面處的缺陷和應(yīng)力,從而得到結(jié)構(gòu)穩(wěn)定、界面性能優(yōu)異的異質(zhì)晶圓。

8、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s1中在進行界面層沉積之后,還包括對第一晶圓和第二晶圓的界面層表面進行預(yù)處理,所述預(yù)處理具體包括:

9、采用堿性清洗劑清洗第一晶圓和第二晶圓的界面層表面8-12min,然后采用酸性清洗劑清洗第一晶圓和第二晶圓的界面層表面8-12min,最后采用dhf清洗劑第一晶圓和第二晶圓的界面層表面2-3min。每次清洗結(jié)束后均采用超純水進行二次清洗,并利用氮氣將晶圓界面層表面吹干。

10、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,所述堿性清洗劑的組成包括:體積比為0.8-1.2:1:5的氨水、過氧化氫和水;所述酸性清洗劑的組成包括:體積比為0.8-1.2:1:6的鹽酸、過氧化氫和水;所述dhf清洗劑的組成包括:體積比為1:8~12的氫氟酸和水。

11、具體地,先進行堿性清洗,其中氨水和過氧化氫的協(xié)同作用可以氧化和溶解晶圓界面層表面的硅、氧化物和有機污染物;然后進行酸性清洗,其中鹽酸和過氧化氫具有強腐蝕性,可進一步溶解和氧化晶圓界面層表面的堿性殘留物和微量金屬;最后進行dhf清洗,其中氫氟酸能夠與晶圓界面層表面的氧化硅發(fā)生化學(xué)反應(yīng),生成可溶性的六氟硅酸鹽,從而去除表面的氧化物和硅二氧化物,并減少表面金屬。

12、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,磁控濺射法通過創(chuàng)建一個磁場來控制等離子體,從而使得濺射的粒子更高效地沉積到基片上,將超薄納米級的硅材料界面層沉積到sic和inp晶圓的鍵合面,實現(xiàn)異質(zhì)晶圓的同質(zhì)界面轉(zhuǎn)換。其中,磁控濺射法通過創(chuàng)建一個磁場來控制等離子體具體包括:(1)在真空腔體內(nèi)部,在靶材和基片之間設(shè)置一個環(huán)形的磁控管陣列;(2)將射頻電源與磁控管陣列連接,形成射頻驅(qū)動的磁控濺射系統(tǒng);(3)通過調(diào)節(jié)磁控濺射參數(shù)控制磁控管產(chǎn)生的磁場強度和磁場線的分布。

13、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s1中磁控濺射法的工藝參數(shù)包括:靶材為非晶硅靶,濺射的壓強為1pa-2pa,濺射功率為10w-20w,磁控濺射使用的氣體為氬氣,氬氣流量為50sccm-60sccm,濺射時間為30s-60s。

14、具體地,在磁控濺射過程中,ar+離子轟擊到硅靶材表面會導(dǎo)致硅靶材表面原子的物理逸出和逸射,這些碎裂的原子就會以原子或分子的形式噴濺到基底(晶圓)表面,形成薄膜沉積,得到硅界面層。

15、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s1中,所述界面層的材料為納米硅,界面層的厚度為100nm-200nm。

16、納米尺度的硅可以在原子層級上與sic和inp形成致密、平整的同質(zhì)界面,界面缺陷和雜質(zhì)極少;納米硅作為半導(dǎo)體材料,其電學(xué)性能如載流子遷移率等較為出色,有利于異質(zhì)結(jié)構(gòu)的電學(xué)特性。100-200nm的納米級厚度可以在保證足夠強度和電學(xué)完整性的同時,最大程度地減少材料間的應(yīng)力累積。

17、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s2中等離子體活化法的工藝參數(shù)包括:在純氧氣氛下,功率為200-300w,活化處理時間為30-90s,氧氣流速為150-250ml/min。

18、將制成的sic和inp樣品放置到等離子體活化設(shè)備中,采用純氧等離子活化sic和inp表面的超薄硅界面層,其原理是利用化學(xué)法去除表面雜質(zhì),它是無機氣體被激發(fā)為等離子態(tài),然后使等離子體氣相高能物質(zhì)噴附在待處理表面,進而固體表面分子與被吸附高能基團反應(yīng)分解并生成氣相產(chǎn)物脫離表面,產(chǎn)生自由基以及暴露出高能表面的過程,這種表面化學(xué)活化過程有利于后續(xù)界面層的沉積和鍵合,提高了界面的粘結(jié)力。

19、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s3中,預(yù)鍵合處理的壓力為0.8-1.2mpa,處理時間為8-24h。

20、在以上技術(shù)方案的基礎(chǔ)上,優(yōu)選的,步驟s3中,低溫退火處理的溫度為200-300℃,退火時間為12-24h。

21、通過在晶圓鍵合面沉積厚度僅100-200nm的納米尺度的硅界面層,并通過等離子體活化硅界面層,同時預(yù)處理有效地激活了界面、促進了原子遷移和結(jié)合,促使鍵合面在200-300℃的相對溫和條件進行低溫退火即可實現(xiàn)高質(zhì)量的鍵合界面,大大降低了工藝的能耗和復(fù)雜度。

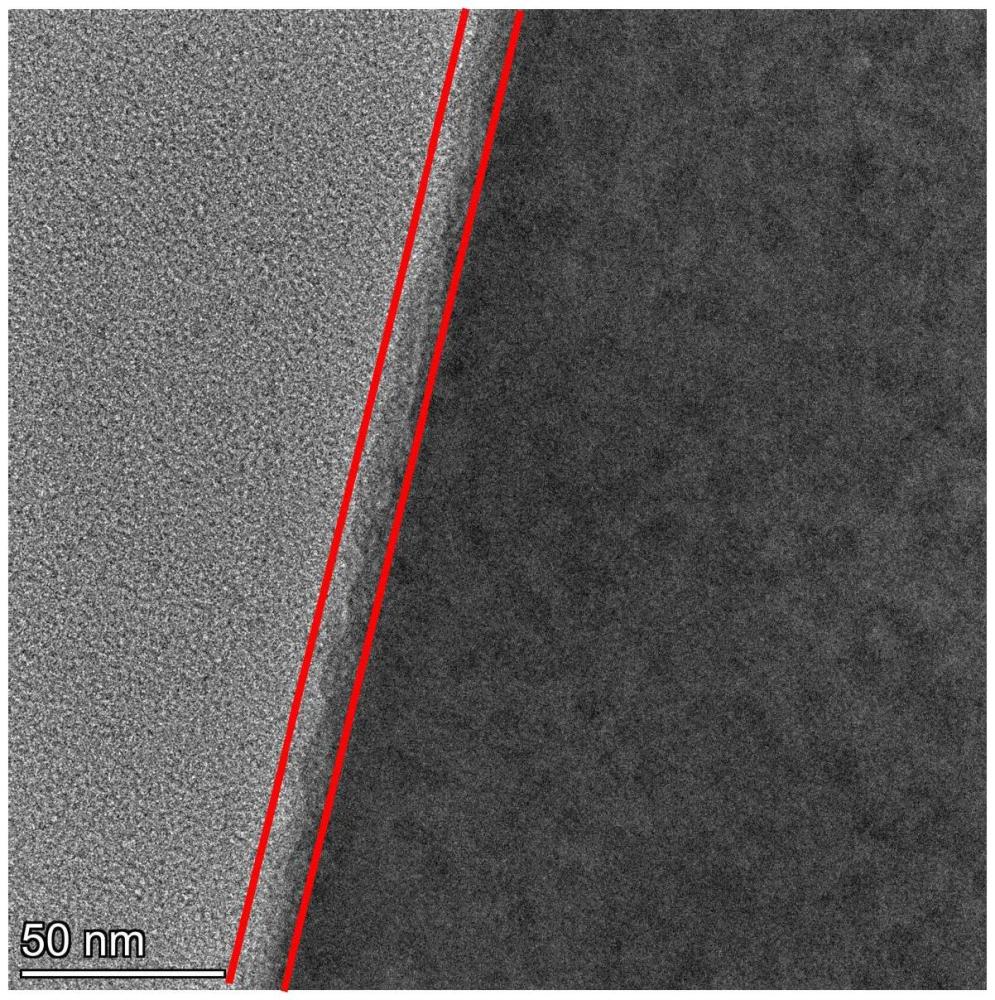

22、另一方面,本發(fā)明提供了一種異質(zhì)晶圓,采用如上任一項所述的異質(zhì)晶圓鍵合方法制備得到,異質(zhì)晶圓的鍵合層的厚度為10-30nm。

23、本發(fā)明的一種基于磁控濺射非晶硅的sic/inp異質(zhì)晶圓鍵合方法相對于現(xiàn)有技術(shù)具有以下有益效果:

24、(1)本發(fā)明通過磁控濺射非晶硅的方式在異質(zhì)晶圓表面分別形成超薄納米級硅界面層,實現(xiàn)異質(zhì)晶圓表面的同質(zhì)轉(zhuǎn)換,由于在異質(zhì)晶圓表面沉積的硅界面層,從而杜絕了熱應(yīng)力和晶格失配的問題,從而大大提高了晶圓的鍵合強度;

25、(2)在此基礎(chǔ)上再利用等離子體表面活化技術(shù)去活化硅材料界面層,去除非晶硅層的表面雜質(zhì),并改善非晶硅表面活性,實現(xiàn)sic和inp異質(zhì)晶圓超薄界面鍵合,并提高鍵合質(zhì)量;

26、(3)通過超薄納米級硅界面層以及等離子體表面活化協(xié)同作用,可提高異質(zhì)晶圓的鍵合強度,促使后續(xù)退火工藝在低溫(<300℃)下即可進行,進一步避免因高溫引起的熱應(yīng)力和晶格失配等問題,同時制備工藝簡單,無需高溫高壓以及嚴(yán)格的真空環(huán)境。

- 還沒有人留言評論。精彩留言會獲得點贊!