一種高Re含量鎳基高溫合金及其制備方法與流程

本發(fā)明涉及一種高溫合金,特別是涉及一種高re含量鎳基高溫合金及其制備方法。

背景技術(shù):

1、高溫合金是一種可以在600℃以上工作并且可以承受一定應(yīng)力的合金,在航空發(fā)動機、火箭發(fā)動機及燃氣輪機等熱端部件中發(fā)揮重要作用。因此,它需要具有良好的組織穩(wěn)定性和優(yōu)異的高溫性能。鎳基高溫合金是高溫合金中綜合性能最佳的一種,在高溫合金領(lǐng)域的占比為40%左右,并在航空、航天工業(yè)中廣泛應(yīng)用。鎳基合金在固溶狀態(tài)下能容納更多的合金元素,常添加10種以上合金元素,其中主要元素ni、cr、al等可用于提高合金的抗氧化性、耐腐蝕性以及冶金穩(wěn)定性。研究表明,在合金中添加難熔元素可顯著提高合金的承溫能力,如re、w、mo、nb、ta等。

2、其中,高re含量鎳基高溫合金是高代次單晶合金的重要成分特征,re元素可提高合金強度、抑制γ’強化相長大并提升γ/γ’錯配度、減少單晶鑄件的晶粒缺陷和表面再結(jié)晶,但過多的難熔合金元素很容易在γ基體中析出并形成tcp相,tcp相的形成會加速裂紋的產(chǎn)生和擴展,降低合金的持久性能,縮短合金蠕變斷裂壽命。此外,在高re含量的鎳基高溫合金中,,各合金元素的熔點差異較大,當(dāng)合金凝固速率不一致時,re元素易于在枝晶干析出,al、ta、ru、co易于在枝晶間析出,導(dǎo)致目標(biāo)合金中成分分布不均勻,且難熔元素re會促進tcp相的析出,從而對合金的性能產(chǎn)生較大影響。

3、綜上,針對高re含量鎳基高溫合金,亟需提供一種制備方法,以減少tcp相的析出并提高合金元素分布的均勻性,從而提高合金的性能。

技術(shù)實現(xiàn)思路

1、有鑒于此,本發(fā)明提供一種高re含量鎳基高溫合金及其制備方法,主要目的在于減少tcp相的析出并提高合金元素分布的均勻性。

2、為達到上述目的,本發(fā)明主要提供如下技術(shù)方案:

3、一方面,本發(fā)明實施例提供一種高re含量鎳基高溫合金的制備方法,其中,所述高re含量鎳基高溫合金中的re含量為3.3~4.5wt%;其中,所述制備方法包括如下步驟:

4、準(zhǔn)備原料步驟:準(zhǔn)備第一原料和第二原料;其中,所述第一原料所提供的元素包括c、cr、ni、w、co、mo、nb、ta;所述第二原料包括:用于提供re、al、co元素的錸-鋁-鈷中間合金和單質(zhì)al;

5、真空熔煉步驟:先對所述第一原料進行熔化、合金化精煉處理;然后,將熔體的溫度降低至均勻化處理的溫度,向熔體中加入所述錸-鋁-鈷中間合金進行均勻化處理,然后,再向熔體中加入單質(zhì)al進行均勻化處理,得到均勻化處理后的合金液;

6、澆注步驟:對所述均勻化處理后的合金液進行澆注處理,得到高re含量鎳基高溫合金。

7、優(yōu)選的,在所述錸-鋁-鈷中間合金中:re的質(zhì)量分?jǐn)?shù)為15~40wt%、al的質(zhì)量分?jǐn)?shù)為10~35wt%,co為余量。

8、優(yōu)選的,所述錸-鋁-鈷中間合金的制備步驟,包括:

9、對單質(zhì)鈷進行熔煉、化清處理,得到鈷熔體;向所述鈷熔體中加入單質(zhì)錸,進行第一次合金化處理;將第一次合金化處理后的熔體降溫至高于熔體液相線30~50℃時,向熔體中加入單質(zhì)鋁,進行第二次合金化處理;對第二次合金化處理后的熔體進行均勻化處理;對均勻化處理后的熔體進行澆注,得到錸-鋁-鈷中間合金;

10、優(yōu)選的,所述第一次合金化處理的溫度為1550~1600℃,所述第一次合金化處理的時間為10~30min;

11、優(yōu)選的,所述第二次合金化處理的溫度為1500~1550℃,所述第二次合金化處理的時間為10~30min;

12、優(yōu)選的,所述均勻化處理的溫度為比所需制備的錸-鋁-鈷中間合金的液相線溫度高50~60℃;

13、優(yōu)選的,所述均勻化處理的時間為10~15min;

14、優(yōu)選的,所述澆注溫度比所述均勻化處理的溫度高10~20℃;

15、優(yōu)選的,根據(jù)所述高re含量鎳基高溫合金中的錸、鋁、鈷的質(zhì)量分?jǐn)?shù),確定出所述錸-鋁-鈷中間合金的每一元素含量占比;根據(jù)所述錸-鋁-鈷中間合金的每一元素含量占比,稱取單質(zhì)錸、單質(zhì)鋁、單質(zhì)鈷;進一步優(yōu)選的,將稱取的單質(zhì)錸、單質(zhì)鋁分別用鋁箔包裹。

16、優(yōu)選的,以重量百分含量計,所述高re含量鎳基高溫合金包括如下化學(xué)成分:

17、cr?4.0~6.0wt%,al?5.5~6.5wt%,co?8~10wt%,mo?0.5~1.5wt%,nb1.5~1.8wt%,w?8.0~9.5wt%,ta?3.5~4.5wt%,re?3.3~4.5wt%,c0.10~0.20wt%,其余為ni;

18、優(yōu)選的,在所述高re含量鎳基高溫合金中,雜質(zhì)的重量百分含量滿足如下要求:o≤5ppm,n≤5ppm,s≤5ppm。

19、優(yōu)選的,在所述高re含量鎳基高溫合金中:

20、re元素的重量百分含量和al元素的重量百分含量的比值設(shè)置為1.0~3.0;re元素的重量百分含量和al元素的重量百分含量之和為35~70wt%。

21、優(yōu)選的,在所述真空熔煉步驟中:

22、先將第一原料按照c、cr、ni、w、co、mo、nb、ta的順序裝入到熔煉坩堝中,進行熔化、合金化精煉處理,完全化清后再向其中加入所述錸-鋁-鈷中間合金,行均勻化處理,然后,再向熔體中加入單質(zhì)al進行均勻化處理,得到均勻化處理后的合金液。

23、優(yōu)選的,在所述真空熔煉步驟中:

24、將第一原料裝入坩堝中,進行真空熔煉,當(dāng)真空度小于5pa時,開始送電熔化;在1550-1600℃時,進行合金化精煉;然后,將熔體的溫度降低至1400-1450℃,向其中加入所述錸-鋁-鈷中間合金進行均勻化處理;然后,再向熔體中加入單質(zhì)al進行均勻化處理,得到均勻化處理后的合金液;

25、優(yōu)選的,所述合金化精煉處理的時間為20-30min;

26、優(yōu)選的,加入所述錸-鋁-鈷中間合金,進行均勻化處理的時間為30-40min;

27、優(yōu)選的,當(dāng)進行均勻化處理時,需要配合電磁攪拌處理;進一步優(yōu)選的,所述電磁攪拌處理的時間為10-15min。

28、優(yōu)選的,在加入單質(zhì)al后進行均勻化處理的時間為10-15min。

29、優(yōu)選的,在所述澆注步驟中:將所述均勻化處理后的合金液升溫至高于均勻化處理后的合金液的液相線70-100℃后,進行澆注處理,得到高re含量鎳基高溫合金。

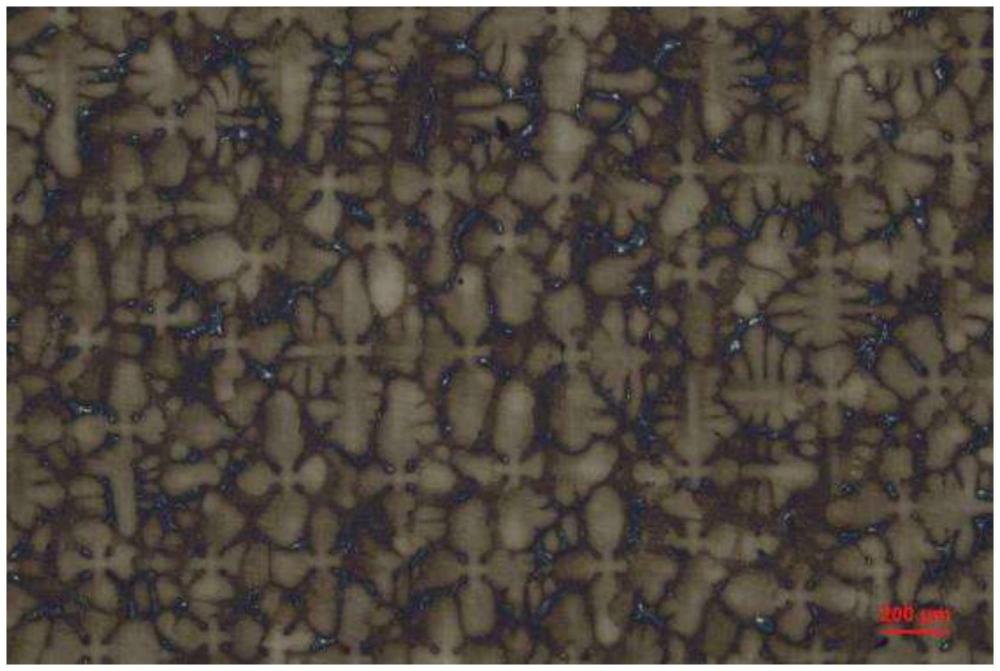

30、另一方面,本發(fā)明實施例提供一種高re含量鎳基高溫合金,其特征在于,所述高re含量鎳基高溫合金是由上述任一項所述的高re含量鎳基高溫合金的制備方法的制備方法制備而成。優(yōu)選的,在所述高re含量鎳基高溫合金的鑄態(tài)組織中,一次枝晶間距為0.3~0.4mm。并且,一次枝晶分布均勻,二次枝晶形貌較為規(guī)則且共晶分布均較為均勻,未出現(xiàn)明顯的tcp相。

31、再一方面,本發(fā)明實施例提供一種高re含量鎳基單晶高溫合金,其中,所述高re含量鎳基單晶高溫合金的制備步驟,包括:

32、1)采用上述任一項所述的高re含量鎳基高溫合金的制備方法,制備出高re含量鎳基高溫合金;

33、2)將所述高re含量鎳基高溫合金制備成的高re含量鎳基單晶高溫合金。

34、與現(xiàn)有技術(shù)相比,本發(fā)明的高re含量鎳基單晶高溫合金及其制備方法至少具有下列有益效果:

35、本發(fā)明實施例提出一種高re含量鎳基高溫合金及其制備方法,因co元素可與ni良好的固溶,即將難熔元素re與al、co元素相結(jié)合,熔煉成為中間合金作為制備目標(biāo)合金的一種原料,然后結(jié)合第一原料(所述第一原料所提供的元素包括c、cr、ni、w、co、mo、nb、ta)及單質(zhì)al進行目標(biāo)合金的制備,從而減少tcp相的析出并提高合金中元素分布的均勻性,提高合金的純凈度和組織穩(wěn)定性。另外,難熔元素re通過中間合金的制備提高了re在ni基合金中的溶解度,有效防止了難熔元素的析出,進一步開發(fā)高re含量鎳基高溫合金的應(yīng)用潛力,將其制備成鎳基單晶高溫合金后,提高鎳基單晶高溫合金的使用性能。

36、上述說明僅是本發(fā)明技術(shù)方案的概述,為了能夠更清楚了解本發(fā)明的技術(shù)手段,并可依照說明書的內(nèi)容予以實施,以下以本發(fā)明的較佳實施例并配合附圖詳細說明如后。

- 還沒有人留言評論。精彩留言會獲得點贊!