倒角機臺研削臺水平監控的方法與流程

本發明涉及硅片加工,具體涉及一種倒角機臺研削臺水平監控的方法。

背景技術:

1、在半導體晶圓制造流程中,晶圓邊緣的倒角處理是一個至關重要的步驟。當晶錠被切割成晶圓后,其邊緣會變得鋒利,并可能伴有棱角、毛刺、崩裂現象,甚至存在微小裂縫或其他瑕疵,且表面粗糙度較高。考慮到晶圓材料如硅(si)、鍺(ge)、磷化銦(inp)、砷化鎵(gaas)、碳化硅(sic)等均具有脆性特性,進行邊緣倒角操作顯得尤為重要。這一步驟旨在將晶圓鋒利的邊緣修整為圓滑弧形,從而預防邊緣破裂及晶格缺陷的形成,增強晶圓邊緣的機械強度,并降低顆粒污染的風險。

2、此外,它還能有效預防后續加工、運輸、檢驗等環節中出現的邊緣崩裂問題。經過倒角處理的晶圓,其邊緣更加平滑,減少了崩裂的可能性,顯著提升了后續工序的成品率。在拋光過程中,若晶圓未經倒角處理,其鋒利的邊緣會劃傷拋光布,縮短其使用壽命,并可能對產品質量造成不良影響,例如在晶圓表面留下劃痕。

3、目前,我司進行倒角處理的核心設備為日本東京精密制造的w-gm系列倒角機。在此設備中,研削臺扮演著至關重要的角色,它負責在加工流程中穩固吸附晶圓,防止其發生位移。然而,在機械加工過程中,研削臺可能會受到諸如環境因素、人為操作、機器故障或自然磨損等多重因素的影響,這些因素均有可能導致研削臺在水平或垂直方向上發生偏移。一旦研削臺位置偏移,就會直接影響到后續加工產品的寬幅,造成不良品率的上升。更為遺憾的是,目前該設備缺乏一種有效的監控機制,以便及時發現并預防此類異常情況的發生。

技術實現思路

1、本發明主要解決現有技術中存在的不足,提供了一種倒角機臺研削臺水平監控的方法,其具有結構簡單和運行穩定性好的優點。解決了監控研削臺位置產生偏移的問題。實現了對研削臺水平狀態的實時監控與精準調整,有效提升了加工精度與生產效率。

2、本發明的上述技術問題主要是通過下述技術方案得以解決的:

3、一種倒角機臺研削臺水平監控的方法,包括如下操作步驟:

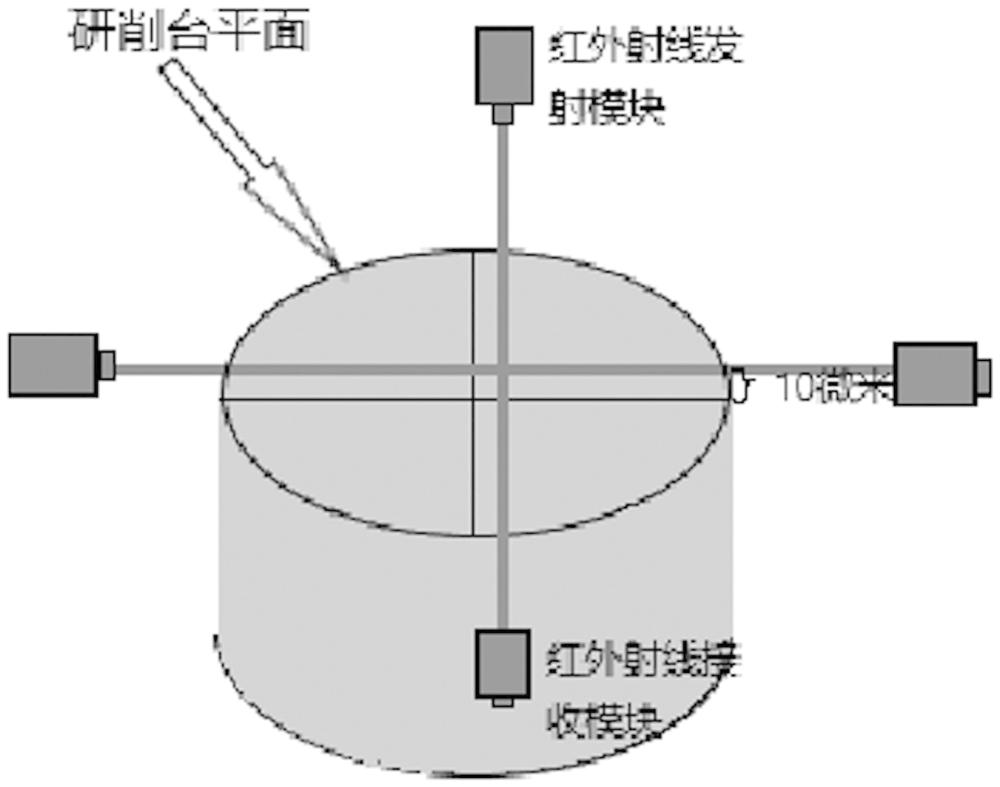

4、第一步:高精度紅外激光射線發射模塊的部署,在研削臺的0°及90°方向分別安裝了一個高精度的紅外激光射線發射模塊。

5、第二步:紅外激光射線接收模塊的合理配置,在研削臺的180°及270°方向分別安裝了紅外激光射線接收模塊。

6、第三步:機臺啟動前進行預檢與自動校準流程;在機臺啟動加工程序之前,系統會向紅外激光射線發射模塊發送一個啟動信號,使其開始發射激光束;同時機臺會自動執行一系列預設的動作,使研削臺旋轉一圈。

7、第四步:當紅外激光能夠順利被接收模塊接收,那么說明研削臺的水平位置偏移量不超過10微米,符合加工需求,機臺正常進行加工操作。

8、作為優選,紅外激光射線發射模塊具備0.1微米的射線精度,能夠發射出極其穩定且精確的激光束。

9、作為優選,在安裝過程中,調整模塊的水平高度,確保激光束剛好平行于研削臺的臺面,并且兩束激光之間的間距被精確控制在10微米±0.1微米的范圍內。

10、作為優選,當發射出的紅外射線在傳播過程中碰到了障礙物而發生反射偏移,導致接收模塊接收到的紅外信號減弱或完全消失,那么系統就會立即判斷研削臺發生了水平偏移,且偏移量超過了10微米的閾值。

11、作為優選,當系統檢測到研削臺位置發生偏移時,機臺會立即觸發報警機制,停止加工后續產品;同時會自動向技術人員發送清晰明確的警示信號。從而有效防止因研削臺水平偏移而導致的不良品損失。

12、作為優選,警示信號通過視覺報警、聲音報警或是通過數字顯示屏顯示錯誤信息的方式呈現,確保技術人員能夠第一時間察覺到異常情況。

13、作為優選,通過即時反饋機制實現縮短了從問題發生到被發現的時間間隔,為技術人員提供了寶貴的處理時間,使他們能夠迅速采取措施進行調整或維修,從而有效避免偏移進一步擴大。

14、本發明能夠達到如下效果:

15、本發明提供了一種倒角機臺研削臺水平監控的方法,與現有技術相比較,具有結構簡單和運行穩定性好的優點。解決了監控研削臺位置產生偏移的問題。實現了對研削臺水平狀態的實時監控與精準調整,有效提升了加工精度與生產效率。

16、通過精密的傳感器系統和紅外線檢測裝置,它能夠實時捕捉研削臺在加工過程中的微小位移變化。不僅具備高度的靈敏度,能夠迅速響應任何異常的偏移情況,而且其智能化的特點使得系統能夠即時分析數據,一旦檢測到超出預設閾值的偏移,便會立即觸發報警機制。實現了對研削臺水平狀態的實時監控與精準調整。不僅提高了加工精度與生產效率,還為企業的質量控制與成本控制提供了有力的支持。

技術特征:

1.一種倒角機臺研削臺水平監控的方法,其特征在于包括如下操作步驟:

2.根據權利要求1所述的倒角機臺研削臺水平監控的方法,其特征在于:紅外激光射線發射模塊具備0.1微米的射線精度,能夠發射出極其穩定且精確的激光束。

3.根據權利要求1或2所述的倒角機臺研削臺水平監控的方法,其特征在于:在安裝過程中,調整模塊的水平高度,確保激光束剛好平行于研削臺的臺面,并且兩束激光之間的間距被精確控制在10微米±0.1微米的范圍內。

4.根據權利要求1所述的倒角機臺研削臺水平監控的方法,其特征在于:當發射出的紅外射線在傳播過程中碰到了障礙物而發生反射偏移,導致接收模塊接收到的紅外信號減弱或完全消失,那么系統就會立即判斷研削臺發生了水平偏移,且偏移量超過了10微米的閾值。

5.根據權利要求4所述的倒角機臺研削臺水平監控的方法,其特征在于:當系統檢測到研削臺位置發生偏移時,機臺會立即觸發報警機制,停止加工后續產品;同時會自動向技術人員發送清晰明確的警示信號。

6.根據權利要求5所述的倒角機臺研削臺水平監控的方法,其特征在于:警示信號通過視覺報警、聲音報警或是通過數字顯示屏顯示錯誤信息的方式呈現,確保技術人員能夠第一時間察覺到異常情況。

7.根據權利要求6所述的倒角機臺研削臺水平監控的方法,其特征在于:通過即時反饋機制實現縮短了從問題發生到被發現的時間間隔,為技術人員提供了寶貴的處理時間,使他們能夠迅速采取措施進行調整或維修,從而有效避免偏移進一步擴大。

技術總結

本發明涉及一種倒角機臺研削臺水平監控的方法,所屬硅片加工技術領域,包括如下操作步驟:第一步:高精度紅外激光射線發射模塊的部署,在研削臺的0°及90°方向分別安裝了一個高精度的紅外激光射線發射模塊。第二步:紅外激光射線接收模塊的合理配置,在研削臺的180°及270°方向分別安裝了紅外激光射線接收模塊。第三步:在機臺啟動加工程序之前,系統會向紅外激光射線發射模塊發送一個啟動信號,使其開始發射激光束;同時機臺會自動執行一系列預設的動作,使研削臺旋轉一圈。第四步:當紅外激光能夠順利被接收模塊接收,符合加工需求,機臺正常進行加工操作。實現了對研削臺水平狀態的實時監控與精準調整,有效提升了加工精度與生產效率。

技術研發人員:杜書紅

受保護的技術使用者:杭州中欣晶圓半導體股份有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!