一種從雜銅陽極泥中梯級分離回收有價金屬的方法

本發明涉及雜銅陽極泥處理方法,具體涉及一種從雜銅陽極泥中梯級分離回收有價金屬的方法。

背景技術:

1、世界上超80%的銅是火法冶煉-電解精煉工藝生產制造的。電解精煉過程中,每消耗一噸陽極泥銅,會產生5~20kg的銅陽極泥。銅陽極泥富含銅、鎳、鉛、砷、錫、鉍、金和銀等多種有價金屬元素,是提取稀貴金屬的重要原料,綜合回收價值極高。中國是世界上最大的銅生產及消費國,銅工業對外依存度常年超過70?%。在優質原生銅礦資源逐步枯竭和銅礦資源進出口受到國內外環境影響的大背景下,大量含銅廢料(如,銅電纜、電子廢料)和高砷銅礦石被用作銅冶煉的原料,導致雜銅陽極泥的成分較大波動。

2、與原生銅陽極泥含有大量稀散金屬(硒和碲)且物相組成相對穩定不同,廢雜銅陽極泥中重金屬錫、鉛和砷的含量較高,稀散金屬量及物相組成受廢雜銅來源影響波動較大。現有銅陽極泥預處理方法的報道很多,硫酸化焙燒-水浸、加壓氧化酸浸等對稀散金屬回收效果較好,但處理高砷雜銅陽極泥時,毒害元素砷與有價元素錫走向分散,高砷雜銅陽極泥中含有不同價態的砷元素和錫元素,砷元素和錫元素以氧化物、硫化物、含氧酸等多種形式存在,其揮發和溶解特性均存在差異,且砷會與金屬形成難以分離的化合物,從而降低金屬的回收率,不利于后續貴金屬的提取和資源的高效回收。

技術實現思路

1、鑒于背景技術中存在的技術問題,本申請提供了一種從雜銅陽極泥中梯級分離回收有價金屬的方法,旨在解決處理高砷雜銅陽極泥時,毒害元素砷與有價元素錫走向分散,不利于后續貴金屬的提取和資源的高效回收的技術問題。

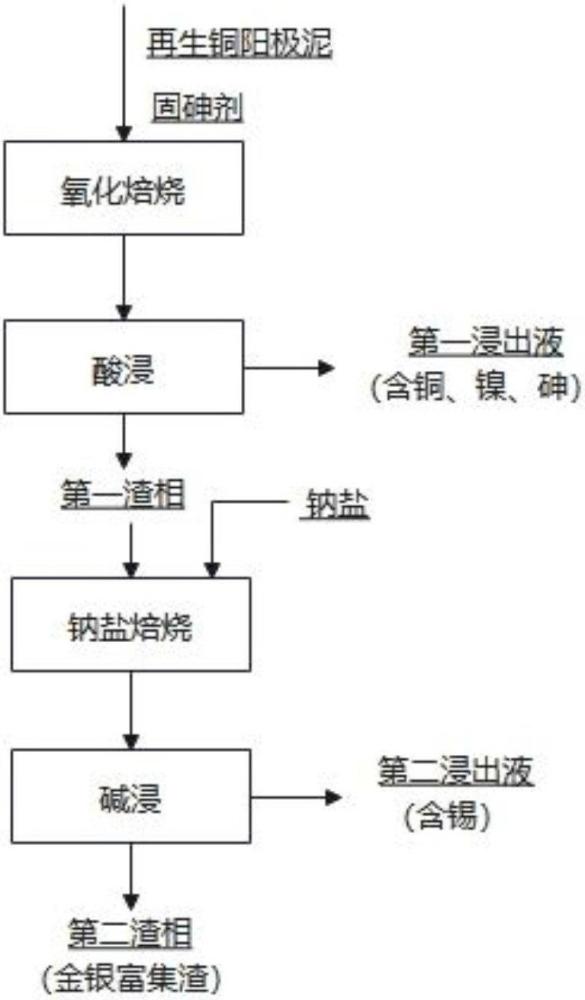

2、第一方面,本申請實施例提供了一種從雜銅陽極泥中梯級分離回收有價金屬的方法,包括如下步驟:

3、s1、將雜銅陽極泥與固砷劑混合均勻,造塊壓團形成團塊;固砷劑包括金屬氧化物和/或金屬過氧化物;

4、s2、氧化焙燒:將團塊進行氧化焙燒,得到第一焙砂;

5、s3、將第一焙砂采用酸液浸出,得到第一浸出液和第一渣相,分別回收第一浸出液中的銅、鎳、砷;

6、s4、將第一渣相與鈉鹽混合后焙燒,得到第二焙砂;

7、s5、將第二焙砂采用堿液浸出,得到第二浸出液和第二渣相,蒸發結晶回收第二浸出液中的錫,所述第二渣相為金銀富集渣。

8、本申請實施例的技術方案中,本申請的雜銅陽極泥中主要有價金屬的存在形式與天然礦石不同,砷主要以氧化物、硫化物和砷酸鹽形式存在,銅、鎳、錫多以硫酸鹽、氧化物和少量硫化物形式存在,各類物質的組分復雜。

9、本申請首先進行氧化焙燒進行各組分的活化重構,砷的存在不利于后續金屬的回收,且低價態的砷易揮發,采用氧化焙燒的目的主要是將砷氧化物、硫化物氧化為無法揮發的砷酸鹽;將錫的硫酸鹽與硫化物轉化成穩定的錫石相氧化物;其余有價金屬的硫化物或氧化物轉化成可溶的硫酸鹽或砷酸鹽。在活化重構后,采用酸浸進行選擇性分離回收有價金屬,在該浸出體系下,可以實現銅鎳砷的同步高效浸出,且同時控制二氧化錫與貴金屬氯化物(如氯化銀)穩定在浸出過程中進入第一渣相。銅砷鎳同步脫出后,進行鈉鹽焙燒-堿浸,通過控制氣氛和溫度將錫石相中的錫氧化物轉化成錫酸鈉;經過鈉鹽焙燒后,第二焙砂中主要存在高價錫氧化物和貴金屬氧化物等,通過堿性浸出可以將錫與貴金屬進行分離,錫酸鈉溶于堿液中使錫進入第二浸出液,浸出后的第二渣相主要是金銀富集渣,可直接作為金銀火法冶煉的原料。

10、優選的,固砷劑中金屬元素之和與雜銅陽極泥中所含砷的摩爾比值為1.5~3.5。

11、優選的,固砷劑包括氧化銅、氧化鎳、氧化鉛、過氧化銅、過氧化鎳、過氧化鉛中的一種或多種。

12、優選的,步驟s2中氧化焙燒的條件為:溫度為400~800℃,焙燒時間為30min~180min。

13、優選的,固砷劑為金屬氧化物時,氧化焙燒過程中添加有增氧劑,增氧劑包括氧氣,控制氧化焙燒氣氛中氧氣體積百分比濃度為25%~80%。

14、本申請實施例的技術方案中,采用金屬氧化物或金屬過氧化物作為固砷劑,固砷劑也可為含金屬氧化物或金屬過氧化物的礦物或廢料,固砷劑與雜銅陽極泥混合后,在增氧劑條件下進行氧化焙燒,可實現高效砷錫組分活化重構,通過富氧化溫焙燒將促進砷的硫化物、砷的氧化物等與固砷劑氧化生成為無法揮發的砷酸銅、砷酸鎳、砷酸鉛等。

15、在增氧劑條件下進行氧化焙燒,可將硫酸錫、硫化錫等轉化為穩定的錫石相氧化物。

16、優選的,步驟s3中,第一焙砂與酸液的固液比為1g:(4~10)ml;酸液包括80~250g/l的h2so4、5~25g/l的cl-;酸液浸出溫度為45~90℃,浸出時間為1~4h。

17、本申請實施例的技術方案中,在酸浸條件下,可實現部分有價金屬銅、鎳和砷酸鹽的同步浸出,且同時控制二氧化錫與氯化銀穩定存在于第一渣相中,實現砷錫分離。

18、優選的,鈉鹽焙燒的條件為:溫度為850~1050℃,焙燒氣氛中氧氣體積百分比濃度為0.5%~21%,鈉鹽配加量為錫含量摩爾比的1.2~2.5倍,焙燒時間為30min~120min。

19、本申請實施例的技術方案中,在鈉鹽焙燒過程中,可實現錫物相的轉化,將錫氧化物轉化成錫酸鈉。

20、優選的,鈉鹽包括碳酸鈉、氫氧化鈉和碳酸氫鈉中的一種或多種。

21、優選的,步驟s5中,堿液為40~240g/l的naoh溶液,堿液浸出條件為:第二焙砂與堿液的固液比為1g:(8~20)ml,溫度為55~90℃,浸出時間為2~6h。

22、本申請實施例的技術方案中,在堿浸過程中,可實現錫酸鈉的浸出,同時控制金銀等貴金屬穩定存在于第二渣相中。

23、優選的,金銀富集渣作為煉金原料進入金銀火法冶煉流程。

24、區別于現有技術方案,本申請的有益效果包括:

25、1、本申請的技術方案基于雜銅陽極泥中各種有價金屬特殊的賦存狀態,結合氣氛、溫度場調控物相轉化,以實現特定金屬組分的活化重構,再利用不同浸出體系逐級分離、回收,可實現雜銅陽極泥中有價金屬的多段選擇性分離回收。

26、2、本申請提出的有價金屬分離提取的優先級和原則流程,通過焙燒-浸出協同調控,選擇性強,有價金屬回收率高;貴金屬富集比高,使得貴金屬后續的提純工藝得以大幅度的簡化。

27、3、本申請技術方案操作簡單、成本低、環境污染小,整個過程有利于節能減排和綠色生產。

28、上述說明僅是本申請技術方案的概述,為了能夠更清楚了解本申請的技術手段,而可依照說明書的內容予以實施,并且為了讓本申請的上述和其它目的、特征和優點能夠更明顯易懂,以下特舉本申請的具體實施方式。

技術特征:

1.一種從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,包括如下步驟:

2.根據權利要求1所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,所述固砷劑中金屬元素之和與雜銅陽極泥中所含砷的摩爾比值為1.5~3.5。

3.根據權利要求1所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,所述固砷劑包括氧化銅、氧化鎳、氧化鉛、過氧化銅、過氧化鎳、過氧化鉛中的一種或多種。

4.根據權利要求1所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,所述步驟s2中氧化焙燒的條件為:溫度為400~800℃,焙燒時間為30min~180min。

5.根據權利要求4所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,所述固砷劑為金屬氧化物時,氧化焙燒過程中添加有增氧劑,所述增氧劑包括氧氣,控制氧化焙燒氣氛中氧氣體積百分比濃度為25%~80%。

6.根據權利要求1所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,步驟s3中,所述第一焙砂與酸液的固液比為1g:(4~10)ml;所述酸液包括80~250g/l的h2so4、5~25g/l的cl-;酸液浸出溫度為45~90℃,浸出時間為1~4h。

7.根據權利要求1所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,所述鈉鹽焙燒的條件為:溫度為850~1050℃,焙燒氣氛中氧氣體積百分比濃度為0.5%~21%,鈉鹽配加量為錫含量摩爾比的1.2~2.5倍,焙燒時間為30min~120min。

8.根據權利要求7所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,所述鈉鹽包括碳酸鈉、氫氧化鈉和碳酸氫鈉中的一種或多種。

9.根據權利要求1所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,步驟s5中,所述堿液為40~240g/l的naoh溶液,所述堿液浸出條件為:所述第二焙砂與堿液的固液比為1g:(8~20)ml,溫度為55~90℃,浸出時間為2~6h。

10.根據權利要求1所述的從雜銅陽極泥中梯級分離回收有價金屬的方法,其特征在于,所述金銀富集渣作為煉金原料進入金銀火法冶煉流程。

技術總結

本申請提供了一種從雜銅陽極泥中梯級分離回收有價金屬的方法,屬于雜銅陽極泥處理方法技術領域,包括如下步驟:將雜銅陽極泥與固砷劑混合均勻,造塊壓團形成團塊;固砷劑包括金屬氧化物和/或金屬過氧化物;將團塊進行氧化焙燒;采用酸液浸出,銅、鎳、砷進入第一浸出液;將第一渣相與鈉鹽混合后焙燒;將焙砂采用堿液浸出,錫進入第二浸出液,第二渣相為金銀富集渣。本申請的技術方案基于雜銅陽極泥中各種有價金屬特殊的賦存狀態,結合氣氛、溫度場調控物相轉化,以實現特定金屬組分的活化重構,再利用不同浸出體系逐級分離、回收,可實現雜銅陽極泥中有價金屬的多段選擇性分離回收。

技術研發人員:劉碩,張元波,蘇子鍵,蔡昱娟

受保護的技術使用者:武漢理工大學

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!