一種熱作模具鋼的熱處理方法與流程

本發(fā)明屬于冶金和機(jī)械制造行業(yè),用于金屬制品的熱處理,具體涉及一種熱作模具鋼的熱處理方法。

背景技術(shù):

1、在對(duì)鋼材料工件進(jìn)行流化床淬火時(shí),一般都是工件被固定在自振的部件上,然后進(jìn)行冷卻,這種方式對(duì)于一些長(zhǎng)度長(zhǎng)一些的工件是可行的,但是針對(duì)批量的復(fù)雜幾何形狀的小型零件淬火時(shí),這種方法是無(wú)法使用的,對(duì)其硬化效果比較差。

技術(shù)實(shí)現(xiàn)思路

1、為了解決上述問(wèn)題,本發(fā)明提供了一種熱作模具鋼的熱處理方法,具體技術(shù)方案如下:

2、步驟一:將鋼材預(yù)熱,加熱到高于ac3+30℃的淬火溫度;

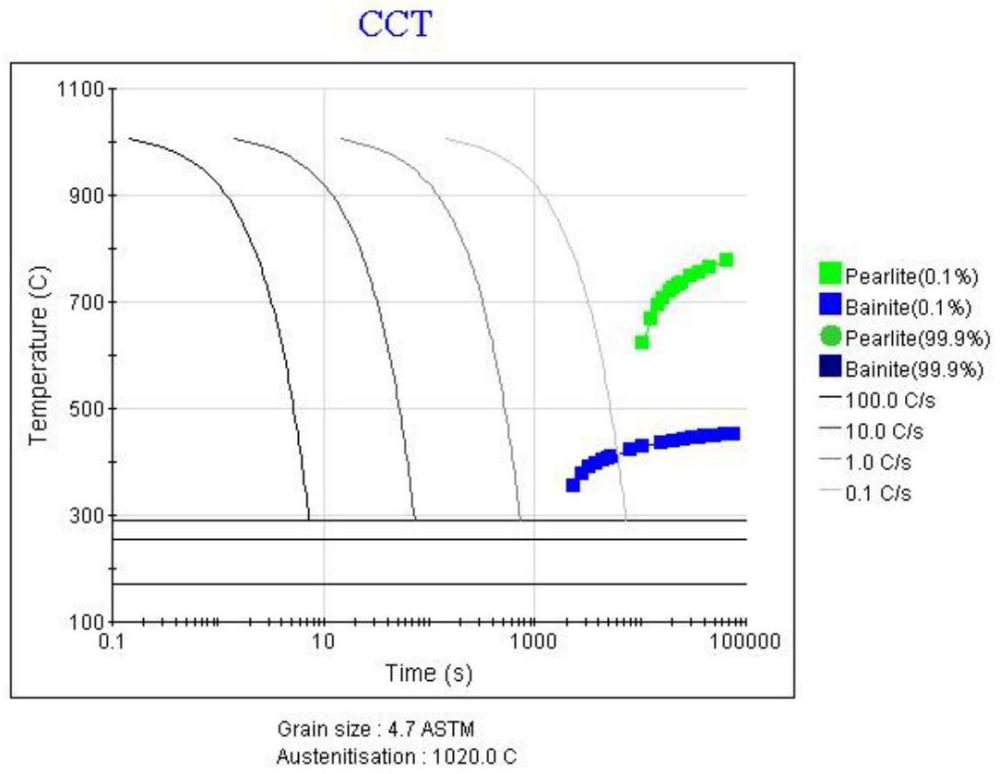

3、步驟二:在散狀物料中冷卻,置于靜止的空氣中,冷卻介質(zhì)為石墨、石英砂、金剛砂或者硅鐵,溫度為-70℃~470℃,振動(dòng)流化狀態(tài)或者靜止?fàn)顟B(tài),這個(gè)大范圍的溫度考慮了鋼材料的臨界溫度點(diǎn)和奧氏體的穩(wěn)定性;

4、步驟三:當(dāng)熱模具鋼冷卻到冷卻介質(zhì)溫度;

5、步驟四:將步驟三中的工件進(jìn)行后續(xù)回火處理,得到符合要求的鋼材料。

6、作為進(jìn)一步的改進(jìn):所述散狀物料的顆粒尺寸為5-1000微米。

7、作為進(jìn)一步的改進(jìn):對(duì)于奧氏體穩(wěn)定性低的熱作模具鋼,步驟二中的冷卻過(guò)程,采用溫度為0~30℃的散裝物料冷卻介質(zhì),在振動(dòng)流化狀態(tài)下對(duì)工件進(jìn)行冷卻,冷卻至奧氏體開(kāi)始分解為貝氏體的溫度時(shí),停止對(duì)冷卻介質(zhì)進(jìn)行冷卻,繼續(xù)對(duì)工件冷卻。

8、作為進(jìn)一步的改進(jìn):對(duì)于奧氏體穩(wěn)定性高的熱作模具鋼,在奧氏體化溫度在μн+10℃~μн+15℃,步驟二中的冷卻過(guò)程,采用溫度為0~30℃的散裝物料冷卻介質(zhì),在振動(dòng)流化狀態(tài)下對(duì)工件進(jìn)行冷卻,工件溫度達(dá)到μн+10℃~μн+15℃,停止振動(dòng)流化和對(duì)冷卻介質(zhì)的冷卻,繼續(xù)對(duì)工件冷卻。

9、作為進(jìn)一步的改進(jìn):對(duì)于奧氏體穩(wěn)定性低的熱作模具鋼,步驟二中的冷卻過(guò)程,采用-10~30℃的散裝物料冷卻介質(zhì),在振動(dòng)流化狀態(tài)下對(duì)工件進(jìn)行冷卻,工件溫度達(dá)到μн+10℃~μн+15℃,停止多冷卻介質(zhì)的冷卻,繼續(xù)對(duì)工件冷卻。

10、作為進(jìn)一步的改進(jìn):對(duì)于高碳合金熱作模具鋼,步驟二中的冷卻過(guò)程,采用-70℃~0℃的散狀物料冷卻介質(zhì)在振動(dòng)流化狀態(tài)下冷卻,冷卻至0~-30℃時(shí),停止振動(dòng)流化,繼續(xù)冷卻。

11、作為進(jìn)一步的改進(jìn):在步驟二中,當(dāng)工件溫度到μн-15℃~μн+15℃時(shí),停止散狀物料的振動(dòng)流化,在靜止的散狀物料中進(jìn)行等溫時(shí)效冷卻。

12、在鋼材熱處理過(guò)程中,使用石墨、石英砂、金剛砂、硅鐵等粒狀物料或它們的混合物作為冷卻介質(zhì),而冷卻介質(zhì)的粒徑為5-1000微米,溫度從-70~470℃,處于振動(dòng)流化狀態(tài)或靜止?fàn)顟B(tài),允許在較大的速度范圍內(nèi)選擇冷卻制度,工件的冷卻要考慮所用鋼種的臨界點(diǎn)溫度和奧氏體穩(wěn)定性,以期達(dá)到要求的組織形貌和機(jī)械性能水平,并具有最低的殘余應(yīng)力水平。

13、為了研發(fā)設(shè)計(jì)振動(dòng)冷卻裝置,選用的實(shí)驗(yàn)參數(shù)為:振動(dòng)頻率為20-70hz(垂直于床體的縱軸),散狀物料的粒度為5~1000μm,否則會(huì)導(dǎo)致零件冷卻不均勻,粒徑小于5微米顆粒易形成團(tuán)塊,顆粒粒徑大于1000微米會(huì)惡化傳熱條件,因?yàn)榇藭r(shí)散狀物料的孔隙率較大。

14、本發(fā)明的有益效果:本發(fā)明提供的一種熱作模具鋼的熱處理方法,針對(duì)各種類(lèi)型的鋼材工件均可以加工,并且針對(duì)復(fù)雜幾何形狀的工件,也都有硬化熱處理方法,通過(guò)控制在散狀冷卻介質(zhì)振動(dòng)流化冷卻,確保獲得規(guī)定的組織形貌并提高金屬性能。

技術(shù)特征:

1.一種熱作模具鋼的熱處理方法,其具體步驟在于:

2.根據(jù)權(quán)利要求1所述的一種熱作模具鋼的熱處理方法,其特征在于:所述散狀物料的顆粒尺寸為5-1000微米。

3.根據(jù)權(quán)利要求1所述的一種熱作模具鋼的熱處理方法,其特征在于:對(duì)于奧氏體穩(wěn)定性低的熱作模具鋼,步驟二中的冷卻過(guò)程,采用溫度為0~30℃的散裝物料冷卻介質(zhì),在振動(dòng)流化狀態(tài)下對(duì)工件進(jìn)行冷卻,冷卻至奧氏體開(kāi)始分解為貝氏體的溫度時(shí),停止對(duì)冷卻介質(zhì)進(jìn)行冷卻,繼續(xù)對(duì)工件冷卻。

4.根據(jù)權(quán)利要求1所述的一種熱作模具鋼的熱處理方法,其特征在于:對(duì)于奧氏體穩(wěn)定性高的熱作模具鋼,在奧氏體化溫度在μн+10℃~μн+15℃,步驟二中的冷卻過(guò)程,采用溫度為0~30℃的散裝物料冷卻介質(zhì),在振動(dòng)流化狀態(tài)下對(duì)工件進(jìn)行冷卻,工件溫度達(dá)到μн+10℃~μн+15℃,停止振動(dòng)流化和對(duì)冷卻介質(zhì)的冷卻,繼續(xù)對(duì)工件冷卻。

5.根據(jù)權(quán)利要求1所述的一種熱作模具鋼的熱處理方法,其特征在于:對(duì)于奧氏體穩(wěn)定性低的熱作模具鋼,步驟二中的冷卻過(guò)程,采用-10~30℃的散裝物料冷卻介質(zhì),在振動(dòng)流化狀態(tài)下對(duì)工件進(jìn)行冷卻,工件溫度達(dá)到μн+10℃~μн+15℃,停止多冷卻介質(zhì)的冷卻,繼續(xù)對(duì)工件冷卻。

6.根據(jù)權(quán)利要求1所述的一種熱作模具鋼的熱處理方法,其特征在于:對(duì)于高碳合金熱作模具鋼,步驟二中的冷卻過(guò)程,采用-70℃~0℃的散狀物料冷卻介質(zhì)在振動(dòng)流化狀態(tài)下冷卻,冷卻至0~-30℃時(shí),停止振動(dòng)流化,繼續(xù)冷卻。

7.根據(jù)權(quán)利要求1所述的一種熱作模具鋼的熱處理方法,其特征在于:在步驟二中,當(dāng)工件溫度到μн-15℃~μн+15℃時(shí),停止散狀物料的振動(dòng)流化,在靜止的散狀物料中進(jìn)行等溫時(shí)效冷卻。

技術(shù)總結(jié)

本發(fā)明屬于鋼材冶煉領(lǐng)域,具體是一種熱作模具鋼的熱處理方法,步驟一:將鋼材預(yù)熱,加熱到高于AC3+30℃的淬火溫度;步驟二:在散狀物料中冷卻,置于靜止的空氣中,冷卻介質(zhì)為石墨、石英砂、金剛砂或者硅鐵,溫度為?70℃~470℃,振動(dòng)流化狀態(tài)或者靜止?fàn)顟B(tài),這個(gè)大范圍的溫度考慮了鋼材料的臨界溫度點(diǎn)和奧氏體的穩(wěn)定性;步驟三:當(dāng)熱模具鋼冷卻到冷卻介質(zhì)溫度時(shí);步驟四:將步驟三中的工件進(jìn)行后續(xù)回火處理;通過(guò)控制在散狀冷卻介質(zhì)振動(dòng)流化冷卻,確保獲得規(guī)定的組織形貌并提高金屬性能。

技術(shù)研發(fā)人員:于洋,張鵬程,徐輝霞,曾濤,劉嘉杰,田家龍

受保護(hù)的技術(shù)使用者:江蘇天工愛(ài)和科技有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!