定子引線表面打磨裝置的制作方法

本發明涉及電機定子,具體涉及一種定子引線表面打磨裝置。

背景技術:

1、在新能源領域中,定子引線(引線為定子繞組的幾根引出線)在焊接前需要將其表面的油漆去除,去油漆通常是采用刮刀對引線進行刮削,將油漆層刮除。

2、定子引線的焊接質量對產品的性能和可靠性至關重要,在去油漆后,由于多方面因素,并不能使引表表面達到百分百光滑,例如會產生毛剌。另外,在去油漆層之后由于需要隔段時間才將引線進行焊接,因此引線在存儲過程中容易氧化,形成氧化物和雜質,這些污染物會嚴重影響焊接接頭的質量,導致焊接強度下降、焊接不良率增加等問題。

3、基于上述因素,在對引線進行焊接前,通常會對引線進行打磨,傳統采用手工方式打磨,手工打磨雖然可以去除部分氧化物,但效率低下,一致性差,且難以保證打磨的精度和深度。因此,當前任務是開發一種高效、自動化的打磨系統,對于提升新能源定子鐵線的焊接質量具有重要意義。

技術實現思路

1、本發明提供一種定子引線表面打磨裝置,本發明對定子引線表面進行自動化打磨,以利于后續提升焊點質量和焊接效率。

2、解決上述問題的技術方案如下:

3、定子引線表面打磨裝置,包括:

4、擺動驅動器;

5、連接座,連接座與擺動驅動器固定;

6、打磨機構,打磨機構與連接座固定;

7、吸塵組件,吸塵組件與連接座固定;

8、升降驅動器,升降驅動器位于打磨機構的一側;

9、吹氣機構,吹氣機構與升降驅動器連接;

10、控制單元,控制單元分別與擺動驅動器、打磨機構、吸塵組件、升降驅動器、吹氣機構電性連接。

11、進一步地,所述擺動驅動器為工業機器人。

12、進一步地,所述連接座的截面為直角三角形,吸塵組件固定于連接座的斜面,連接座的其余兩個面分別與擺動驅動器和打磨機構連接。

13、進一步地,打磨機構包括安裝板、打磨驅動器、打磨頭,安裝板的截面呈l型,安裝板與連接座固定,打磨驅動器與安裝板固定,打磨驅動器的動力輸出端與打磨頭連接,打磨頭呈錐形。

14、進一步地,吸塵組件包括管卡、吸塵管、抽吸部件,管卡呈u型,吸塵管穿過管卡,管卡的兩端分別設有安裝部,該安裝部與連接座固定,吸塵管被壓緊在管卡與連接座之間,管卡與抽吸部件連接。

15、進一步地,升降驅動器包括升降驅動部件、滑塊、導軌、支座,升降驅動部件與滑塊連接,滑塊與導軌滑動配合,支座與滑塊固定,吹氣機構與支座固定。

16、進一步地,吹氣機構包括氣源、出氣部件,氣源與出氣部件連接,出氣部件固定在吹氣機構上。

17、本發明具有如下技術效果:

18、(1)實現新能源定子引線焊接前的自動化打磨,顯著提高生產效率。

19、(2)通過精準打磨去除引線表面的氧化物和雜質,有效提升焊接接頭的質量和強度。

20、(3)打磨策略靈活可調,適應不同規格和材質的銅線打磨需求。

21、(4)系統集成了打磨和焊接功能,實現一站式處理,降低操作復雜度。

22、本發明不僅適用于新能源定子引線的焊接前處理,還可應用于其他金屬線材的自動化打磨與焊接場景,具有廣泛的應用前景。

技術特征:

1.定子引線表面打磨裝置,其特征在于,包括:

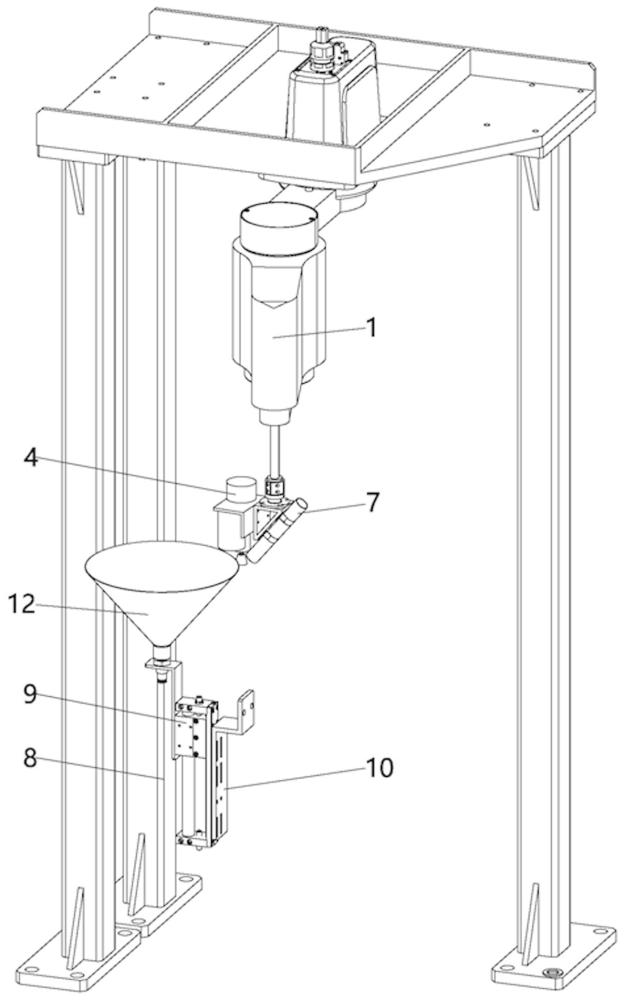

2.根據權利要求1所述的定子引線表面打磨裝置,其特征在于,所述擺動驅動器(1)為工業機器人。

3.根據權利要求1所述的定子引線表面打磨裝置,其特征在于,所述連接座(2)的截面為直角三角形,吸塵組件固定于連接座(2)的斜面,連接座(2)的其余兩個面分別與擺動驅動器(1)和打磨機構連接。

4.根據權利要求1所述的定子引線表面打磨裝置,其特征在于,打磨機構包括安裝板(3)、打磨驅動器(4)、打磨頭(5),安裝板(3)的截面呈l型,安裝板(3)與連接座(2)固定,打磨驅動器(4)與安裝板(3)固定,打磨驅動器(4)的動力輸出端與打磨頭(5)連接,打磨頭(5)呈錐形。

5.根據權利要求1所述的定子引線表面打磨裝置,其特征在于,吸塵組件包括管卡(6)、吸塵管(7)、抽吸部件,管卡(6)呈u型,吸塵管(7)穿過管卡(6),管卡(6)的兩端分別設有安裝部(6a),該安裝部(6a)與連接座(2)固定,吸塵管(7)被壓緊在管卡(6)與連接座(2)之間,管卡(6)與抽吸部件連接。

6.根據權利要求1所述的定子引線表面打磨裝置,其特征在于,升降驅動器包括升降驅動部件(8)、滑塊(9)、導軌(10)、支座(11),升降驅動部件(8)與滑塊(9)連接,滑塊(9)與導軌(10)滑動配合,支座(11)與滑塊(9)固定,吹氣機構與支座(11)固定。

7.根據權利要求1所述的定子引線表面打磨裝置,其特征在于,吹氣機構包括氣源、出氣部件(12),氣源與出氣部件(12)連接,出氣部件(12)固定在吹氣機構上。

技術總結

本發明公開了定子引線表面打磨裝置,包括:擺動驅動器;連接座,連接座與擺動驅動器固定;打磨機構,打磨機構與連接座固定;吸塵組件,吸塵組件與連接座固定;升降驅動器,升降驅動器位于打磨機構的一側吹氣機構,吹氣機構與升降驅動器連接;控制單元,控制單元分別與擺動驅動器、打磨機構、吸塵組件、升降驅動器、吹氣機構電性連接。本發明對定子引線表面進行自動化打磨,以利于后續提升焊點質量和焊接效率。

技術研發人員:李朋宇,陳海軍,陳鵬宇

受保護的技術使用者:成都華川電裝有限責任公司

技術研發日:

技術公布日:2025/3/16

- 還沒有人留言評論。精彩留言會獲得點贊!