一種軋輥端面打磨裝置以及加工方法與流程

本發(fā)明涉及軋輥打磨,尤其涉及一種軋輥端面打磨裝置以及加工方法。

背景技術(shù):

1、在鋼鐵、有色金屬軋制及機(jī)械制造領(lǐng)域,軋輥作為軋機(jī)核心部件,軋輥端面加工質(zhì)量直接影響軋輥的精度品質(zhì),軋輥的端面毛刺或不平整會影響軋機(jī)內(nèi)軋輥的安裝,也會造成軋輥轉(zhuǎn)動過程的抖動,影響軋機(jī)運行過程的平穩(wěn),導(dǎo)致軋制過程中應(yīng)力分布不均,進(jìn)而引發(fā)板材厚度偏差等問題,甚至縮短軋輥及軋機(jī)的使用壽命。因此,軋輥端面的高效、精準(zhǔn)打磨是保障生產(chǎn)效率和產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié)。

2、目前,傳統(tǒng)軋輥端面打磨技術(shù)主要依賴以下方式:其一,人工手持打磨,操作人員使用盤磨機(jī)等工具對軋輥端面進(jìn)行手動打磨,該方法靈活性高,但存在效率低下、勞動強(qiáng)度大、一致性差等問題,且粉塵污染嚴(yán)重,危害工人健康。其二,固定式半自動設(shè)備,通過簡易夾具固定軋輥,配合旋轉(zhuǎn)磨頭或者打磨帶進(jìn)行打磨,此類設(shè)備雖部分替代了人工,降低了工人的勞動強(qiáng)度,但是其自動化水平低,上下料、定位仍需人工干預(yù),難以滿足連續(xù)化生產(chǎn)需求,為此,我們提出一種軋輥端面打磨裝置以及加工方法。

技術(shù)實現(xiàn)思路

1、本發(fā)明的目的是為了解決現(xiàn)有技術(shù)中存在的缺點,而提出的一種軋輥端面打磨裝置以及加工方法。

2、為了實現(xiàn)上述目的,本發(fā)明采用了如下技術(shù)方案:

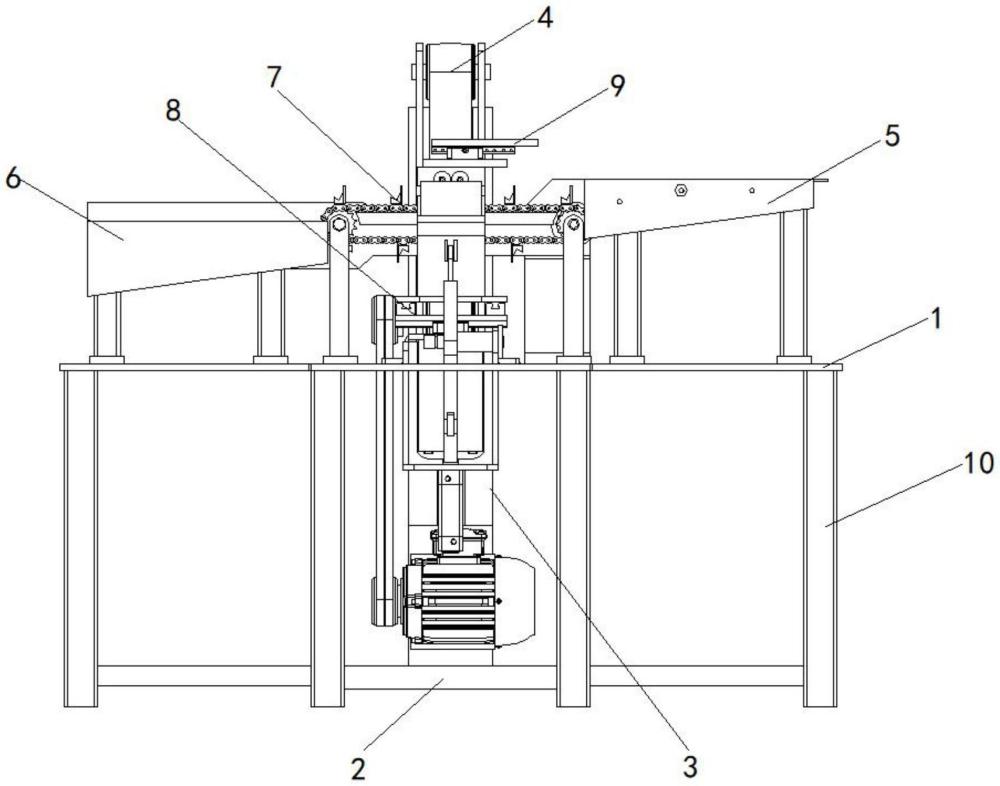

3、一種軋輥端面打磨裝置,包括工作臺,所述工作臺的上表面開設(shè)有安裝孔,所述工作臺的底部固定連接有支腿,所述支腿的底部固定連接有固定板,所述固定板的上表面固定連接有安裝柱,所述安裝柱的另一端通過安裝孔延伸至工作臺的上表面,所述安裝柱的外壁固定安裝有打磨機(jī)構(gòu);

4、所述工作臺的上表面一側(cè)固定安裝有上料架,所述工作臺的上表面另一側(cè)固定安裝有下料架,所述工作臺上表面固定安裝有輸送機(jī)構(gòu),所述上料架、下料架分別位于輸送機(jī)構(gòu)的兩側(cè),所述工作臺位于安裝孔處固定安裝有下固定機(jī)構(gòu),所述下固定機(jī)構(gòu)與輸送機(jī)構(gòu)相互對應(yīng),所述安裝柱的外壁固定安裝有上固定機(jī)構(gòu),所述上固定機(jī)構(gòu)位于下固定機(jī)構(gòu)的正上方。

5、優(yōu)選的,所述打磨機(jī)構(gòu)包括第一電機(jī),所述第一電機(jī)固定安裝于安裝柱的底部外壁,所述第一電機(jī)的輸出端固定連接有第一輸出軸,所述工作臺的上表面固定安裝有側(cè)板,所述側(cè)板的底部轉(zhuǎn)動連接有第一傳動軸,所述第一輸出軸通過同步帶與第一傳動軸傳動連接,所述側(cè)板的內(nèi)壁轉(zhuǎn)動安裝有轉(zhuǎn)動輪,所述第一傳動軸與轉(zhuǎn)動輪固定連接,所述側(cè)板的頂部轉(zhuǎn)動安裝有傳動輪,所述轉(zhuǎn)動輪與傳動輪的外壁套接有打磨帶;

6、所述側(cè)板的內(nèi)壁固定連接有側(cè)支撐板,所述側(cè)支撐板位于打磨帶的內(nèi)側(cè)。

7、優(yōu)選的,所述上料架包括第一放料框,所述第一放料框的底面朝向輸送機(jī)構(gòu)的一側(cè)傾斜設(shè)置,所述第一放料框靠近輸送機(jī)構(gòu)的一側(cè)開設(shè)有第一側(cè)開口;

8、所述下料架包括第二放料框,所述第二放料框與第一放料框的下表面均固定連接有支撐柱,所述支撐柱的另一端與工作臺的上表面固定連接,所述第二放料框的底面傾斜設(shè)置,所述第二放料框靠近輸送機(jī)構(gòu)的一側(cè)開設(shè)有第二側(cè)開口。

9、優(yōu)選的,所述第一放料框的內(nèi)部兩側(cè)均放置有定位板,所述定位板的側(cè)壁固定連接有螺紋桿,所述螺紋桿的另一端貫穿并延伸至第一放料框的外部,所述螺紋桿的外壁螺紋連接有螺母,所述定位板的外壁固定連接有滑桿,所述滑桿的另一端貫穿并延伸至第一放料框的外部,所述定位板的下表面與第一放料框的底面平行。

10、優(yōu)選的,所述輸送機(jī)構(gòu)包括安裝座,所述工作臺的上表面固定連接有安裝座,所述安裝座的外壁固定安裝有減速電機(jī),所述減速電機(jī)的輸出端固定連接有第二輸出軸,所述工作臺靠近下料架的一側(cè)設(shè)置有第二傳動軸,所述第二輸出軸、第二傳動軸的外壁均固定套接有鏈輪,所述鏈輪的外壁嚙合有鏈條,所述第二輸出軸與第二傳動軸通過鏈條傳動連接,所述第二輸出軸與第二傳動軸的兩端均轉(zhuǎn)動連接有軸座,所述軸座固定安裝于工作臺的上表面,所述鏈條的上表面固定安裝有多個等距排列的放置機(jī)構(gòu)。

11、優(yōu)選的,所述安裝座的外壁固定連接有連接板,所述連接板的另一端與下料架的外壁固定連接,所述連接板的外壁固定連接有連接條,所述連接條為u型,所述連接條的另一端固定連接有下支撐板,所述下支撐板位于鏈條的內(nèi)側(cè)。

12、優(yōu)選的,所述放置機(jī)構(gòu)的尺寸大小與第一側(cè)開口、第二側(cè)開口的尺寸大小相匹配;

13、所述放置機(jī)構(gòu)包括連接片,所述連接片與鏈條的外壁固定連接,所述連接片的上表面固定連接有放置塊,所述放置塊的側(cè)壁固定連接有頂板,所述放置塊的上表面開設(shè)有放置槽。

14、優(yōu)選的,所述下固定機(jī)構(gòu)包括安裝框,所述安裝框位于安裝孔處,所述安裝框與工作臺固定連接,所述安裝框的下表面固定安裝有氣缸,所述氣缸的輸出端固定連接有移動塊,所述移動塊與安裝框滑動連接,所述移動塊的上表面固定連接有第一移動板,所述第一移動板的上表面滑動連接有第二移動板,所述第一移動板與第二移動板沿x軸方向滑動連接,所述第二移動板的上表面滑動連接有第三移動板,所述第二移動板與第三移動板沿y軸方向滑動連接,所述第三移動板的上表面固定連接有支撐框,所述支撐框為u型,所述鏈條位于支撐框的內(nèi)側(cè),所述支撐框的頂部一側(cè)固定連接有第一夾持座,所述第一夾持座的外壁轉(zhuǎn)動安裝有第一夾持輪,所述支撐框的另一側(cè)固定連接有第二夾持座,所述第二夾持座的內(nèi)部轉(zhuǎn)動安裝有第二夾持輪;

15、所述上固定機(jī)構(gòu)包括安裝板,所述安裝板的一端與安裝柱的外壁固定連接,所述安裝板的另一端下表面滑動連接有第四移動板,所述安裝板與第四移動板沿x軸方向滑動連接,所述第四移動板的下表面固定連接有第三夾持座,所述第三夾持座的外壁轉(zhuǎn)動連接有第三夾持輪,所述第三夾持輪與支撐框相互對應(yīng)。

16、優(yōu)選的,所述下固定機(jī)構(gòu)還包括固定座,所述固定座固定安裝于工作臺的上表面,所述固定座的外壁固定連接有轉(zhuǎn)動桿,所述轉(zhuǎn)動桿的外壁轉(zhuǎn)動套接有擺臂,所述擺臂的底端轉(zhuǎn)動安裝有下滾輪,所述移動塊的外壁固定連接有三角板,所述下滾輪與三角板相接觸,所述擺臂的另一端轉(zhuǎn)動連接有上滾輪,所述上滾輪與支撐框的外壁相接觸,所述第二夾持座的外側(cè)壁固定連接有限位板;

17、所述第二移動板的上表面固定安裝有復(fù)位機(jī)構(gòu),所述復(fù)位機(jī)構(gòu)的另一端與第三移動板的下表面外壁相接觸。

18、優(yōu)選的,所述復(fù)位機(jī)構(gòu)包括套筒,所述套筒與第二移動板的外壁固定連接,所述套筒的內(nèi)部滑動套接有活動塊,所述活動塊的外壁固定連接有伸縮桿,所述伸縮桿的外部套接有復(fù)位彈簧,所述伸縮桿的另一端貫穿并延伸至套筒的外部,所述伸縮桿的延伸端固定連接有連接頭,所述連接頭與第三移動板的下表面固定連接。

19、一種軋輥端面打磨加工方法,該方法基于一種軋輥端面打磨裝置實施,包括以下步驟:

20、s1、將待打磨的軋輥依次放入第一放料框內(nèi),軋輥在第一放料框內(nèi)傾斜排放;

21、s2、啟動減速電機(jī),減速電機(jī)帶動第二輸出軸轉(zhuǎn)動,第二輸出軸通過鏈條帶動放置機(jī)構(gòu)逆時針移動,放置機(jī)構(gòu)通過第一側(cè)開口進(jìn)入第一放料框內(nèi),放置機(jī)構(gòu)與第一放料框內(nèi)的軋輥接觸,放置機(jī)構(gòu)將第一放料框內(nèi)的軋輥向上頂起,軋輥翻過第一放料框左側(cè)的擋板,軋輥滾入放置機(jī)構(gòu)內(nèi),鏈條通過放置機(jī)構(gòu)將軋輥運輸至下固定機(jī)構(gòu)處;

22、s3、啟動氣缸,氣缸通過移動塊推動第一移動板向上運動,第一移動板通過第二移動板、第三移動板帶動支撐框向上運動,支撐框通過第一夾持座、第二夾持座帶動第一夾持輪、第二夾持輪向上運動,第一夾持輪、第二夾持輪將位于放置機(jī)構(gòu)上的軋輥向上頂起,軋輥與放置機(jī)構(gòu)分離,同時軋輥的上表面與第三夾持輪接觸,通過第一夾持輪、第二夾持輪配合第三夾持輪對軋輥進(jìn)行夾持,從而限制軋輥在被打磨時晃動;

23、s4、移動塊向上運動時,移動塊帶動三角板向上運動,三角板推動下滾輪移動,下滾輪帶動擺臂擺動,擺臂通過另一端的上滾輪推動支撐框往靠近打磨機(jī)構(gòu)的一端移動,支撐框帶動其頂部的軋輥往靠近打磨機(jī)構(gòu)的一端移動,使軋輥的端面與打磨機(jī)構(gòu)的打磨端接觸;

24、s5、啟動第一電機(jī),第一電機(jī)帶動第一輸出軸轉(zhuǎn)動,第一輸出軸通過同步帶帶動第一傳動軸轉(zhuǎn)動,第一傳動軸通過轉(zhuǎn)動輪、傳動輪帶動打磨帶轉(zhuǎn)動,軋輥的打磨端面與打磨帶接觸,通過打磨帶對軋輥的端面進(jìn)行打磨處理;

25、s6、待軋輥打磨結(jié)束后,氣缸復(fù)位,氣缸帶動第一夾持輪向下運動,第一夾持輪運動至放置機(jī)構(gòu)的下方時,打磨后的軋輥掉落至放置機(jī)構(gòu)的上表面;

26、s7、啟動減速電機(jī),此時放置機(jī)構(gòu)移動,放置機(jī)構(gòu)上的軋輥移動至下料架處,此時掉落至第二放料框內(nèi)收集,從而完成自動下料。

27、本發(fā)明的有益效果為:

28、1、本發(fā)明中,通過上料架、下料架、輸送機(jī)構(gòu)的設(shè)計,將待打磨的軋輥依次放入第一放料框內(nèi),軋輥在第一放料框內(nèi)傾斜排放,減速電機(jī)帶動第二輸出軸轉(zhuǎn)動,第二輸出軸通過鏈條帶動放置機(jī)構(gòu)逆時針移動,放置機(jī)構(gòu)通過第一側(cè)開口進(jìn)入第一放料框內(nèi),放置機(jī)構(gòu)與第一放料框內(nèi)的軋輥接觸,放置機(jī)構(gòu)將第一放料框內(nèi)的軋輥向上頂起,軋輥翻過第一放料框左側(cè)的擋板,軋輥滾入放置機(jī)構(gòu)內(nèi),鏈條通過放置機(jī)構(gòu)將軋輥運輸至下固定機(jī)構(gòu)處從而完成自動上料;打磨結(jié)束后,放置機(jī)構(gòu)上的軋輥移動至下料架處,此時掉落至第二放料框內(nèi)收集,從而完成自動下料,方便滿足連續(xù)化生產(chǎn)需求。

29、2、本發(fā)明中,通過下固定機(jī)構(gòu)、上固定機(jī)構(gòu)的設(shè)計,氣缸通過移動塊推動第一移動板向上運動,第一移動板通過第二移動板、第三移動板帶動支撐框向上運動,支撐框通過第一夾持座、第二夾持座帶動第一夾持輪、第二夾持輪向上運動,第一夾持輪、第二夾持輪將位于放置機(jī)構(gòu)上的軋輥向上頂起,軋輥與放置機(jī)構(gòu)分離,同時軋輥的上表面與第三夾持輪接觸,通過第一夾持輪、第二夾持輪配合第三夾持輪對軋輥進(jìn)行夾持,從而限制軋輥在被打磨時晃動,且移動塊向上運動時,移動塊帶動三角板向上運動,三角板推動下滾輪移動,下滾輪帶動擺臂擺動,擺臂通過另一端的上滾輪推動支撐框往靠近打磨機(jī)構(gòu)的一端移動,支撐框帶動其頂部的軋輥往靠近打磨機(jī)構(gòu)的一端移動,使軋輥的端面與打磨機(jī)構(gòu)的打磨端接觸,從而完成對軋輥的自動固定及定位,打磨過程中大大減少了人工干預(yù)。

30、總之,本裝置結(jié)構(gòu)簡單,自動化水平高,降低了工人的勞動強(qiáng)度,軋輥的上下料、定位無需人工干預(yù),可以滿足連續(xù)化生產(chǎn)需求,提高了加工效率。

- 還沒有人留言評論。精彩留言會獲得點贊!