一種用于半導(dǎo)體結(jié)構(gòu)的制造方法與流程

本公開(kāi)實(shí)施例涉及半導(dǎo)體加工,尤其涉及一種用于半導(dǎo)體結(jié)構(gòu)的制造方法。

背景技術(shù):

1、化學(xué)氣相沉積(chemical?vapor?deposition,cvd)技術(shù)是一種在半導(dǎo)體制造中廣泛應(yīng)用的薄膜沉積方法,能夠在襯底表面形成功能性薄膜,如多晶硅層。常見(jiàn)的cvd技術(shù)包括常壓化學(xué)氣相沉積(apcvd)和低壓化學(xué)氣相沉積(lpcvd),這些技術(shù)因其沉積速率高、膜厚均勻性好等優(yōu)點(diǎn),被廣泛用于半導(dǎo)體器件的制造。

2、通過(guò)cvd技術(shù)在單晶硅片表面沉積多晶硅層是一種常見(jiàn)工藝。具體步驟包括:將單晶硅片置于加熱至高溫的cvd反應(yīng)腔室中,通過(guò)輸送反應(yīng)氣體(如三氯氫硅或硅烷)與載氣(如氫氣)混合,使多晶硅在硅片表面沉積形成薄膜。沉積完成后,硅片冷卻,并用于后續(xù)加工工藝。

3、然而,該工藝在實(shí)際應(yīng)用中存在內(nèi)部應(yīng)力不均的問(wèn)題,特別是多晶硅與單晶硅因熱膨脹系數(shù)不同而導(dǎo)致的熱應(yīng)力,以及單面沉積引發(fā)的正背面應(yīng)力不平衡。這些應(yīng)力問(wèn)題可能導(dǎo)致硅片發(fā)生翹曲或裂紋等缺陷,進(jìn)而影響工藝的穩(wěn)定性和多晶硅層的質(zhì)量。

技術(shù)實(shí)現(xiàn)思路

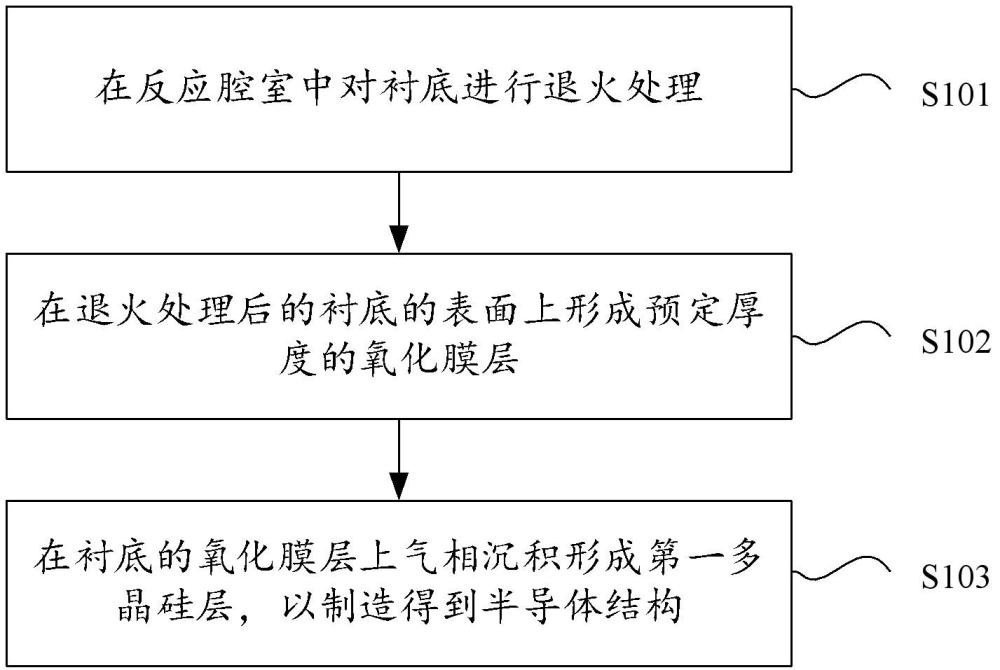

1、針對(duì)上述問(wèn)題,本公開(kāi)實(shí)施例提供了一種用于半導(dǎo)體結(jié)構(gòu)的制造方法。該用于半導(dǎo)體結(jié)構(gòu)的制造方法在通過(guò)氣相沉積形成多晶硅層之前,對(duì)襯底進(jìn)行退火處理并在其表面上形成氧化膜層,提前釋放襯底中殘留的機(jī)械應(yīng)力,并且確保后續(xù)多晶硅層的沉積能夠順利進(jìn)行,從而制造得到期望的半導(dǎo)體結(jié)構(gòu)。

2、本公開(kāi)的技術(shù)方案是這樣實(shí)現(xiàn)的:

3、本公開(kāi)實(shí)施例提供了一種用于半導(dǎo)體結(jié)構(gòu)的制造方法,所述制造方法包括:

4、在反應(yīng)腔室中對(duì)襯底進(jìn)行退火處理;

5、在所述退火處理后的所述襯底的表面上形成預(yù)定厚度的氧化膜層;

6、在所述襯底的所述氧化膜層上氣相沉積形成第一多晶硅層,以制造得到半導(dǎo)體結(jié)構(gòu)。

7、在一些可選的示例中,所述在所述襯底的所述氧化膜層上氣相沉積形成第一多晶硅層包括:

8、利用還原性氣體對(duì)所述襯底的所述氧化膜層進(jìn)行刻蝕;

9、在刻蝕后的所述氧化膜層上氣相沉積形成所述第一多晶硅層。

10、在一些可選的示例中,所述氧化膜層的厚度大于所述還原性氣體的刻蝕量。

11、在一些可選的示例中,所述在所述退火處理后的所述襯底的表面上形成預(yù)定厚度的氧化膜層包括:

12、將所述退火處理后的所述襯底從所述反應(yīng)腔室卸載至襯底容器中,并靜置6小時(shí)以上。

13、在一些可選的示例中,所述氧化膜層的厚度在5?以上且在400nm以下。

14、在一些可選的示例中,所述氧化膜層的厚度在15?以上且在50?以下。

15、在一些可選的示例中,形成所述第一多晶硅層對(duì)應(yīng)的氣相沉積的溫度在700℃以上。

16、在一些可選的示例中,在所述襯底的所述氧化膜層上氣相沉積形成第一多晶硅層之后,所述制造方法還包括:在所述第一多晶硅層上氣相沉積形成第二多晶硅層。

17、在一些可選的示例中,形成所述第二多晶硅層對(duì)應(yīng)的氣相沉積溫度在1000℃以上。

18、在一些可選的示例中,所述第一多晶硅層的厚度在200nm以上且在10μm以下。

19、在一些可選的示例中,所述第一多晶硅層的厚度在200nm以上且在1μm以下,所述第二多晶硅層的厚度在200nm以上且在10μm以下。

20、在一些可選的示例中,對(duì)所述襯底進(jìn)行所述退火處理對(duì)應(yīng)的溫度在950℃以上。

21、本公開(kāi)提供了一種用于半導(dǎo)體結(jié)構(gòu)的制造方法。在該制造方法通過(guò)對(duì)襯底進(jìn)行退火處理,并在其表面形成預(yù)定厚度的氧化膜層后,再在氧化膜層上采用氣相沉積技術(shù)生成多晶硅層,以制造得到半導(dǎo)體結(jié)構(gòu)。退火處理能夠有效降低襯底內(nèi)部的晶體缺陷和殘余應(yīng)力,為后續(xù)沉積工藝提供穩(wěn)定的基礎(chǔ)。氧化膜層作為關(guān)鍵的中間隔離層,不僅有助于沉積過(guò)程中多晶硅層的均勻成膜,還能夠隔離襯底表面的特性對(duì)多晶硅層質(zhì)量的影響,同時(shí)阻擋沉積過(guò)程中的雜質(zhì)擴(kuò)散,從而確保多晶硅層的高純度和均勻性。該制造方法顯著提升了半導(dǎo)體結(jié)構(gòu)的多晶硅層的質(zhì)量,不僅改善了沉積薄膜的均勻性,還減少了多晶硅層與襯底之間可能出現(xiàn)的界面缺陷或化學(xué)污染問(wèn)題,從而為實(shí)現(xiàn)高質(zhì)量的多晶硅沉積提供了有效解決方案。

技術(shù)特征:

1.一種用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,所述制造方法包括:

2.根據(jù)權(quán)利要求1所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,所述在所述襯底的所述氧化膜層上氣相沉積形成第一多晶硅層包括:

3.根據(jù)權(quán)利要求2所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,所述氧化膜層的厚度大于所述還原性氣體的刻蝕量。

4.根據(jù)權(quán)利要求1所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,所述在所述退火處理后的所述襯底的表面上形成預(yù)定厚度的氧化膜層包括:

5.根據(jù)權(quán)利要求1至4中的任一項(xiàng)所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,所述氧化膜層的厚度在5?以上且在400nm以下。

6.根據(jù)權(quán)利要求5所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,所述氧化膜層的厚度在15?以上且在50?以下。

7.根據(jù)權(quán)利要求1至4中的任一項(xiàng)所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,形成所述第一多晶硅層對(duì)應(yīng)的氣相沉積的溫度在700℃以上。

8.根據(jù)權(quán)利要求1至4中的任一項(xiàng)所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,在所述襯底的所述氧化膜層上氣相沉積形成第一多晶硅層之后,所述制造方法還包括:

9.根據(jù)權(quán)利要求8所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,形成所述第二多晶硅層對(duì)應(yīng)的氣相沉積溫度在1000℃以上。

10.根據(jù)權(quán)利要求1至4中的任一項(xiàng)所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,所述第一多晶硅層的厚度在200nm以上且在10μm以下。

11.根據(jù)權(quán)利要求8所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,所述第一多晶硅層的厚度在200nm以上且在1μm以下,所述第二多晶硅層的厚度在200nm以上且在10μm以下。

12.根據(jù)權(quán)利要求1至4中的任一項(xiàng)所述的用于半導(dǎo)體結(jié)構(gòu)的制造方法,其特征在于,對(duì)所述襯底進(jìn)行所述退火處理對(duì)應(yīng)的溫度在950℃以上。

技術(shù)總結(jié)

本公開(kāi)提供了一種用于半導(dǎo)體結(jié)構(gòu)的制造方法,所述制造方法包括:在反應(yīng)腔室中對(duì)襯底進(jìn)行退火處理;在所述退火處理后的所述襯底的表面上形成預(yù)定厚度的氧化膜層;在所述襯底的所述氧化膜層上氣相沉積形成第一多晶硅層,以制造得到半導(dǎo)體結(jié)構(gòu)。

技術(shù)研發(fā)人員:王文娟,車(chē)宇航,張海博,蘭洵,蘇鴻飛

受保護(hù)的技術(shù)使用者:西安奕斯偉材料科技股份有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!