一種基于填料活化技術的高產率陶瓷前驅體

本發明涉及陶瓷基復合材料,尤其是涉及一種基于填料活化技術的高產率陶瓷前驅體。

背景技術:

1、纖維增強陶瓷基復合材料由于其耐溫性能好、低密度及高服役可靠性的特性被廣泛用于航空航天飛行器、核能等諸多領域。傳統陶瓷基復合材料工藝包括前驅體浸漬裂解法(pip)、化學氣相沉積法(cvi)以及反應熔體浸滲法(rmi)。cvi工藝通過氣相小分子熱解沉積實現材料致密化,但不適用厚壁樣件;pip工藝通過前驅體反復浸漬-裂解進行致密化,能自由制備各類形狀樣件,但往往需要重復9-16輪,且前驅體利用率低(30wt%左右);cvi和pip兩種工藝周期長、成本高大大限制了其廣泛應用。與前兩者相比,rmi工藝制備周期相對較短,但高溫金屬熔體對纖維損傷程度大,顯著影響材料的力學性能。

2、為了縮短pip工藝的致密化周期,各類前驅體改性手段層出不窮。中國專利cn118546168公布了一種高產率sibcn前驅體,利用乙烯基等不飽和雙鍵提高前驅體的交聯程度,從而大幅度提高了陶瓷化產率,但此種前驅體仍可以通過摻入無機填料以進一步提升產率。中國專利cn?113788697公布了一種摻雜惰性填料的陶瓷漿料,采用乙烯基有機硅前驅體與惰性陶瓷填料共混實現了較高的陶瓷化產率,但提高程度有限。中國專利cn114014654公布了一種活性填料改性的有機硅前驅體,這種前驅體擁有更高的陶瓷化產率。然而,以鈦、鋁、硅為代表的活性填料,其化合物熔點低,致使陶瓷基復合材料高溫服役能力差。此外,現有pip技術中,即使是填料改性的前驅體,尚需要6-9輪浸漬-裂解進行陶瓷基復合材料的致密化。

3、在提高前驅體產率中,填料共混是一種非常有效的手段。豐富的高熔點惰性填料為陶瓷基復合材料的高溫服役能力提供了有效保障,然而相比于活性填料,其能提供的前驅體產率提升十分有限。因此非常有必要提供一種能夠將高熔點的惰性填料活性化的改性技術,從而獲得高產率的前驅體以及耐溫性能優異的陶瓷/陶瓷基復合材料。

技術實現思路

1、本發明的目的是提供一種基于填料活化技術的高產率陶瓷前驅體,用以解決上述問題。

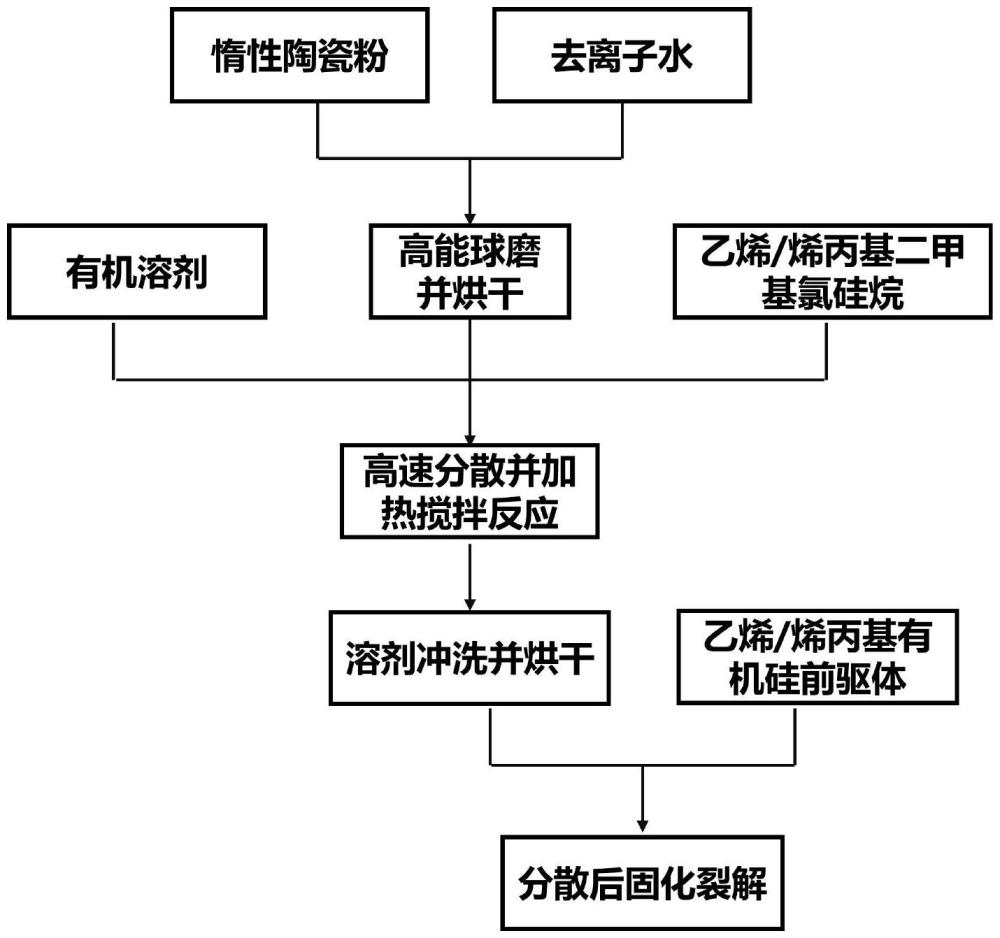

2、為實現上述目的,本發明提供了一種基于填料活化技術的高產率陶瓷前驅體,所述制備方法包括:

3、(1)將高熔點的惰性陶瓷顆粒與去離子水共混,采用高能球磨使得惰性陶瓷顆粒與去離子水反應,陶瓷顆粒表面微氧化并接枝羥基,球磨完畢后得到惰性陶瓷粉,對其進行烘干,得到烘干后的羥基接枝陶瓷粉;

4、(2)將所述烘干后的羥基接枝陶瓷粉與帶有不飽和雙鍵的一氯二甲基硅烷共混于有機溶劑中,并采用高速剪切分散器進行分散,得到分散后的陶瓷填料反應液;

5、(3)將所述分散后的陶瓷填料反應液通氮氣氣氛并進行加熱攪拌反應,反應完畢后采用有機溶劑沖洗數次,并對沖洗過的陶瓷填料進行真空烘干處理,制備得雙鍵硅烷改性的陶瓷填料;

6、(4)將步驟(3)中烘干的雙鍵硅烷改性的陶瓷填料分散于帶有碳碳雙鍵的有機硅前驅體中,并加入過氧化物作為引發劑并最終制備為活化陶瓷填料改性前驅體;

7、(5)將所述的活化陶瓷填料改性前驅體固化,對固化后的前驅體進行高溫裂解,制備得裂解后的陶瓷/陶瓷基復合材料。

8、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(1)所述的惰性陶瓷顆粒為微米級或亞微米級難熔金屬碳化物、硼化物及氮化物。

9、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(1)填料與去離子水的體積比為1:5~10;球磨時間為15h~30h;烘干去離子水的溫度80℃~110℃。

10、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(2)有不飽和雙鍵的一氯二甲基硅烷為乙烯基二甲基氯硅烷或烯丙基二甲基氯硅烷,加入量為填料質量的10wt%~40wt%。。

11、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(2)高速剪切分散的速率為10000r/min~20000r/min;所選的有機溶劑為正己烷或乙醚。

12、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(3)加熱溫度為40℃~80℃,攪拌速度為1000r/min~1600r/min。

13、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(3)采用的沖洗溶劑為正己烷,真空烘干的溫度為40~60℃。

14、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(4)中雙鍵硅烷改性的陶瓷填料加入量為帶有碳碳雙鍵的有機硅前驅體的10vo?l%~30vo?l%,高速剪切分散的速率為10000r/min~20000r/min;使用的帶有碳碳雙鍵的有機硅前驅體為帶有乙烯基或烯丙基的聚碳硅烷、聚硅氧烷、聚硅氮烷、聚硅硼氮烷。

15、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(4)加入的過氧化物引發劑為過氧化苯甲酰、過氧化二異丙苯、雙叔丁基過氧化異丙苯、過氧化叔丁酯;加入量為前驅體質量的0.5wt%~1wt%。

16、優選的,在上述一種基于填料活化技術的高產率陶瓷前驅體中,步驟(5)中,裂解升溫程序為:1h內由室溫升溫至200℃并保溫30min;30min內由200℃升溫至250℃并保溫15min;30min內由250℃升溫至300℃并保溫30min;1h內由300℃升溫至400℃并保溫1~2h;3h內由400℃升溫至600℃并保溫1~2h;2h內由600℃升溫至800℃并保溫1~2h;3h內由800℃升溫至目標溫度并保溫1~2h;所述目標溫度為900~1100℃。

17、所制得的活化陶瓷填料改性前驅體具有較高的陶瓷化產率,裂解后的陶瓷具有極高的燒結活性,能夠在1500℃以下完成燒結成型。同時,由于引入了高熔點的難熔金屬基陶瓷作為改性填料,這種前驅體裂解得的陶瓷耐溫性能優異。

18、因此,本發明采用上述結構的一種基于填料活化技術的高產率陶瓷前驅體,具有如下有益效果:

19、(1)本發明中,接枝陶瓷粉改性有機硅前驅體具有極高的陶瓷化產率。相比于傳統前驅體30wt%~60wt%的質量產率,此前驅體質量產率可達93wt%。這種工藝極大的降低了陶瓷/陶瓷基復合材料生產成本,提升了制備效率。

20、(2)本發明中,采用高熔點的難熔金屬化合物作為接枝改性的填料,使得陶瓷基復合材料的耐溫能力進一步提升。相較于未改性的硅基陶瓷基體約1500℃的穩定服役溫度,本發明中制備的陶瓷前驅體引入了服役溫度高達2000℃的難熔金屬基體陶瓷作為改性相,大幅度提升了裂解陶瓷產物的耐溫性能。

21、下面通過附圖和實施例,對本發明的技術方案做進一步的詳細描述。

技術特征:

1.一種基于填料活化技術的高產率陶瓷前驅體,其特征在于,由以下步驟制成:

2.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(1)所述的惰性陶瓷顆粒為微米級或亞微米級難熔金屬碳化物、硼化物及氮化物。

3.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(1)填料與去離子水的體積比為1:5~10;球磨時間為15h~30h;烘干去離子水的溫度80℃~110℃。

4.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(2)有不飽和雙鍵的一氯二甲基硅烷為乙烯基二甲基氯硅烷或烯丙基二甲基氯硅烷,加入量為填料質量的10wt%~40wt%。。

5.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(2)高速剪切分散的速率為10000r/min~20000r/min;所選的有機溶劑為正己烷或乙醚。

6.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(3)加熱溫度為40℃~80℃,攪拌速度為1000r/min~1600r/min。

7.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(3)采用的沖洗溶劑為正己烷,真空烘干的溫度為40~60℃。

8.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(4)中雙鍵硅烷改性的陶瓷填料加入量為帶有碳碳雙鍵的有機硅前驅體的10vol%~30vol%,高速剪切分散的速率為10000r/min~20000r/min;使用的帶有碳碳雙鍵的有機硅前驅體為帶有乙烯基或烯丙基的聚碳硅烷、聚硅氧烷、聚硅氮烷、聚硅硼氮烷。

9.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(4)加入的過氧化物引發劑為過氧化苯甲酰、過氧化二異丙苯、雙叔丁基過氧化異丙苯、過氧化叔丁酯;加入量為前驅體質量的0.5wt%~1wt%。

10.根據權利要求1所述的一種基于填料活化技術的高產率陶瓷前驅體,其特征在于:步驟(5)中,裂解升溫程序為:1h內由室溫升溫至200℃并保溫30min;30min內由200℃升溫至250℃并保溫15min;30min內由250℃升溫至300℃并保溫30min;1h內由300℃升溫至400℃并保溫1~2h;3h內由400℃升溫至600℃并保溫1~2h;2h內由600℃升溫至800℃并保溫1~2h;3h內由800℃升溫至目標溫度并保溫1~2h;所述目標溫度為900~1100℃。

技術總結

本發明公開了一種基于填料活化技術的高產率陶瓷前驅體,屬于陶瓷基復合材料技術領域,包括:利用高能球磨將碳化物陶瓷顆粒表面微氧化并接枝羥基作為活性基團;將接枝羥基的陶瓷顆粒與帶有碳碳雙鍵的小分子一氯二甲基硅烷反應;利用無羥基的有機溶劑對陶瓷顆粒進行數次沖洗并進行真空干燥處理;將干燥完畢的陶瓷顆粒摻入乙烯基陶瓷前驅體中并進行超高速剪切分散處理;將混合完畢的前驅體固化并裂解后即可制備為高耐溫陶瓷。本發明采用上述技術的一種基于填料活化技術的高產率陶瓷前驅體,具有極高的陶瓷化產率,利用其制備的陶瓷或陶瓷基復合材料制備工藝具有短致密化周期、耐溫性能優秀的特點。

技術研發人員:張中偉,張軼竣,閆涵,劉凱強,張藝端

受保護的技術使用者:北京理工大學

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!