一種重載路面用改性瀝青混合料及其制備方法與流程

本發(fā)明涉及一種重載路面用改性瀝青混合料及其制備方法,屬于瀝青。

背景技術(shù):

1、我國絕大部分公路都采用瀝青混凝土路面,瀝青混凝土路面具有良好的力學(xué)性能和較好的耐久性以及行車舒適性,適合于各種車輛的通行。瀝青混凝土路面中的瀝青是影響路面持久性能的重要材料,其中普通瀝青作為結(jié)合料存在粘度低、集料裹附厚度不足、在重載交通下路面耐久性不高等問題。近年來,隨著多軸次、重軸載、高輪壓的交通荷載日益增大以及新建快速路的大量修筑,路面出現(xiàn)了大量的初期損壞,重載路面的筑路材料面臨著巨大挑戰(zhàn)。為了滿足重載路面使用的需要,改性瀝青以及用改性瀝青制備的改性瀝青混合料成為瀝青混凝土路面材料領(lǐng)域研究的熱點(diǎn)。

2、中國專利cn109761541a公開了一種用于重載交通路面的瀝青混合料及其加工工藝,用聚四氟乙烯纖維對(duì)瀝青進(jìn)行改性,該專利針對(duì)聚四氟乙烯纖維的耐磨損性能較差,硬度低、尺寸穩(wěn)定性差等缺點(diǎn)而導(dǎo)致瀝青混合料的耐磨性和力學(xué)性能比較差的問題,通過向?yàn)r青中添加了納米二氧化硅,將納米二氧化硅填充至聚四氟乙烯纖維中,適當(dāng)改善其導(dǎo)熱性能,提高聚四氟乙烯纖維的耐蠕變性,避免瀝青混合料在摩擦過程中出現(xiàn)大面積帶狀磨屑,提高其耐磨性。該專利制備出的瀝青混合料,耐磨性比較突出,但空隙率和飽和度指標(biāo)很差,重載情況下的耐壓強(qiáng)度肯定不是特別好,容易形成車轍,長久使用情況下,易出現(xiàn)裂縫等損傷,另外加入的聚四氟乙烯纖維和納米二氧化硅,成本比較高,大規(guī)模用于路面材料時(shí),其經(jīng)濟(jì)性比較差。

3、中國專利cn116161903a公開了公開了一種適用于重載交通路面的瀝青混合料及重載路面施工方法。所述瀝青混合料包括以下重量份的原料:瀝青12~15份、粗骨料68~75份、細(xì)骨料15~18份、礦粉8~12份、木質(zhì)素纖維3~6份、透明粉改性聚乙烯醇3~5份、聚四氟乙烯纖維1~3份、空心玻璃微球1~2份、相容劑3~5份、胺類抗氧劑0.8~1.2份、聚丙烯醛微球1~2份。該專利所得用于重載交通路面的瀝青混合料,孔隙率高且飽和度低,動(dòng)穩(wěn)定度也比較差,長期使用下的壽命必然比較短。

4、以上可以看出目前重載路面用改性瀝青混合料仍存在孔隙率高、飽和度低、動(dòng)穩(wěn)定度差等問題,因此開發(fā)低孔隙率、高飽和度且動(dòng)穩(wěn)定度高的重載路面用改性瀝青混合料對(duì)提升道路材料的品質(zhì)有著非常直接的現(xiàn)實(shí)意義。

技術(shù)實(shí)現(xiàn)思路

1、針對(duì)上述現(xiàn)有技術(shù)存在的不足,本發(fā)明提供一種重載路面用改性瀝青混合料及其制備方法,實(shí)現(xiàn)以下發(fā)明目的:制備出低孔隙率、高飽和度且動(dòng)穩(wěn)定度高的重載路面用改性瀝青混合料。

2、為實(shí)現(xiàn)上述發(fā)明目的,本發(fā)明采取以下技術(shù)方案:

3、一種重載路面用改性瀝青混合料及其制備方法,所述重載路面用改性瀝青混合料由重載路面用改性瀝青和集料組成,重載路面用改性瀝青和集料的質(zhì)量比為6~13:100;

4、所述集料為符合《公路瀝青路面施工技術(shù)規(guī)范jtg?f40-2004》中級(jí)配標(biāo)準(zhǔn)的石料,具體包括粒徑為0.1~3mm的1#料、粒徑為3~5mm的2#料、粒徑為5~10mm的3#料、粒徑為10~15mm的4#料;

5、所述1#料、2#料、3#料、4#料的質(zhì)量配比為9~15:3~7:30~40:25~40;

6、所述重載路面用改性瀝青的具體配方為,以重量份計(jì):

7、道路石油瀝青?190~260份、

8、改性增強(qiáng)纖維?40~90份、

9、改性苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)?20~45份、

10、膠粉?50~80份、

11、植物油?25~50份、

12、液態(tài)橡膠包覆木質(zhì)素顆粒?5~13份;

13、所述道路石油瀝青為符合jtgf40-2019《公路瀝青路面施工技術(shù)規(guī)范》中規(guī)定的70號(hào)瀝青或90號(hào)瀝青;

14、所述膠粉為廢舊輪胎橡膠粉,粒徑為100~600目;

15、所述植物油為桐油和棕櫚油的混合物,桐油和棕櫚油的質(zhì)量比為1~13:4;

16、以下是對(duì)上述技術(shù)方案的進(jìn)一步改進(jìn):

17、步驟1、改性增強(qiáng)纖維的制備

18、將海泡石纖維和硫酸鈣晶須放入90~120℃烘箱中干燥8~13小時(shí)后,加入反應(yīng)釜中,接著加入甲苯和聚氧乙烯失水山梨醇脂肪酸酯,開啟攪拌,控制攪拌速率1500~4000轉(zhuǎn)/分下,強(qiáng)力攪拌分散6~10小時(shí)后,將攪拌速率降低至800~1300轉(zhuǎn)/分,接著升溫并恒溫至80~110℃,然后加入二苯基甲烷二異氰酸酯,攪拌10~20分鐘后,再加入二月桂酸二丁基錫,冷凝回流狀態(tài)下,恒溫?cái)嚢璺磻?yīng)5~9小時(shí)后,再加入烴基伯胺類物質(zhì),繼續(xù)恒溫?cái)嚢璺磻?yīng)2~6小時(shí)后,離心分離,分離得到的固體用無水乙醇洗滌2~4遍,自然晾干后得到改性增強(qiáng)纖維;

19、所述烴基伯胺類物質(zhì)為十二烷基伯胺、十四烷基伯胺、十六烷基伯胺、7-辛烯-1-胺、2-環(huán)己烯-1-胺、1-氨基-10-十一烯中的一種;

20、所述海泡石纖維的直徑為4~15μm,長度為3~15mm;

21、所述硫酸鈣晶須的直徑為1~10μm,長度為40~400μm;

22、所述海泡石纖維、硫酸鈣晶須、甲苯、聚氧乙烯失水山梨醇脂肪酸酯、二苯基甲烷二異氰酸酯、二月桂酸二丁基錫、烴基伯胺類物質(zhì)的質(zhì)量比為30~90:6~20:150~220:1~2.5:6~18:0.2~0.8:5~15。

23、步驟2、改性苯乙烯-丁二烯-苯乙烯嵌段共聚物的制備

24、將苯乙烯-丁二烯-苯乙烯嵌段共聚物切成小塊后,放入50~75℃烘箱中干燥10~16小時(shí)后,轉(zhuǎn)移至反應(yīng)釜中,通氮?dú)庵脫Q干凈釜內(nèi)空氣并維持氮?dú)獗Wo(hù)狀態(tài)下,向釜內(nèi)加入甲苯,開啟攪拌,待苯乙烯-丁二烯-苯乙烯嵌段共聚物完全溶解后,再加入2-辛烯基琥珀酸酐,接著將攪拌速率控制在400~1000轉(zhuǎn)/分,釜內(nèi)物料的溫度升溫并恒溫至70~85℃,再加入過氧化苯甲酰,恒溫?cái)嚢璺磻?yīng)4~7小時(shí)后,加入對(duì)苯二酚終止反應(yīng),持續(xù)攪拌待釜內(nèi)物料冷卻至室溫后,向釜內(nèi)加入沉淀劑無水乙醇,攪拌30~60分鐘后,出料過濾,濾出的固體用洗滌劑無水乙醇洗滌2~3次后,自然干燥,即得到改性苯乙烯-丁二烯-苯乙烯嵌段共聚物;

25、所述苯乙烯-丁二烯-苯乙烯嵌段共聚物,在200℃、5kg條件下的熔融流動(dòng)指數(shù)為2~10g/min,在25℃下、其質(zhì)量分?jǐn)?shù)25wt%的甲苯溶液在25℃下的粘度為2000~6000cps;

26、所述苯乙烯-丁二烯-苯乙烯嵌段共聚物、甲苯、2-辛烯基琥珀酸酐、過氧化苯甲酰、對(duì)苯二酚、沉淀劑無水乙醇的質(zhì)量比為40~80:130~200:8~20:0.1~0.6:0.1~0.2:40~100。

27、步驟3、液態(tài)橡膠包覆木質(zhì)素顆粒的制備

28、將木質(zhì)素粉末在100~130℃下干燥8~15小時(shí)后,放入高速分散釜中,然后加入甲苯和聚氧乙烯鯨蠟醇醚,控制分散速率8000~13000轉(zhuǎn)/分下,高速分散7~12小時(shí)后,將分散速率降至3000~4500轉(zhuǎn)/分,然后升溫并恒溫至75~90℃,接著加入二苯基甲烷二異氰酸酯和二月桂酸二丁基錫,恒溫反應(yīng)5~9小時(shí)后,再加入液態(tài)橡膠,繼續(xù)恒溫反應(yīng)4~7小時(shí)后,降至室溫出料,過濾,濾出的固體用無水乙醇洗滌2~4遍后,自然晾干,即得到液態(tài)橡膠包覆木質(zhì)素顆粒;

29、所述木質(zhì)素粉末的粒徑為0.5~9μm;

30、所述木質(zhì)素粉末、甲苯、聚氧乙烯鯨蠟醇醚、二苯基甲烷二異氰酸酯、二月桂酸二丁基錫、液態(tài)橡膠的質(zhì)量比為40~90:150~300:1~5:15~50:0.3~0.9:8~20;

31、所述液態(tài)橡膠為端羥基聚丁二烯;

32、所述端羥基聚丁二烯的羥值為0.5~0.8mmol/g,40℃下的粘度為3~8pa·s,數(shù)均分子量為2.5~4×103g/mol。

33、步驟4、重載路面用改性瀝青的制備

34、按重載路面用改性瀝青以重量份計(jì)的具體配方,先將植物油、膠粉放入帶有高速攪拌槳和高速分散槳的混料釜中,加熱至130~180℃,開啟高速分散槳,控制剪切分散速率6000~10000轉(zhuǎn)/分下,剪切分散處理100~180分鐘后,停止高速分散槳,開啟高速攪拌槳,控制攪拌速率1000~2500轉(zhuǎn)/分下,加入道路石油瀝青,待道路石油瀝青全部熔融后,停止高速攪拌槳,開啟高速分散槳,控制剪切分散速率6000~10000轉(zhuǎn)/分下,繼續(xù)剪切分散處理80~150分鐘后,停止高速分散槳,開啟高速攪拌槳,控制攪拌速率2000~4500轉(zhuǎn)/分下,加入改性增強(qiáng)纖維、改性苯乙烯-丁二烯-苯乙烯嵌段共聚物和液態(tài)橡膠包覆木質(zhì)素顆粒,持續(xù)攪拌10~20小時(shí)后,冷卻至65~85℃后出料,出料后冷卻至室溫,得到重載路面用改性瀝青。

35、步驟5、重載路面用改性瀝青混合料的制備

36、提前將集料級(jí)配好并混合均勻,然后將重載路面用改性瀝青加入到混料釜中,控制攪拌速率500~1000轉(zhuǎn)/分下,加熱,將釜內(nèi)瀝青升溫并恒溫至150~190℃,然后按重載路面用改性瀝青和集料的質(zhì)量比為6~13:100,將集料加入到混料釜中,攪拌混合2~5小時(shí)后,出料得到直接用于路面鋪裝的重載路面用改性瀝青混合料。

37、與現(xiàn)有技術(shù)相比,本發(fā)明取得以下有益效果:

38、1、本發(fā)明用力學(xué)性能非常優(yōu)異的海泡石纖維和硫酸鈣晶須來提升瀝青混合料的力學(xué)性能,上述兩種無機(jī)纖維與瀝青有機(jī)物的相容性比較差,分散均勻性是必須要解決的關(guān)鍵性問題。為促進(jìn)海泡石纖維和硫酸鈣晶須與瀝青的相容性,保證分散均一程度,本發(fā)明先在分散劑聚氧乙烯失水山梨醇脂肪酸酯的分散作用下,利用長時(shí)間高速攪拌工藝將海泡石纖維和硫酸鈣晶須分散在甲苯溶液中,然后用二苯基甲烷二異氰酸酯對(duì)分散開的海泡石纖維和硫酸鈣晶須進(jìn)行表面包覆,包覆異氰酸酯后,再加入疏水親油性質(zhì)比較好的烴基伯胺類物質(zhì)與異氰酸酯反應(yīng),這樣海泡石纖維和硫酸鈣晶須的最外層包覆了一層烴基伯胺類物質(zhì),且疏水親油的烴基基團(tuán)裸露在表面,這樣極大的改善了海泡石纖維和硫酸鈣晶須與瀝青基質(zhì)的相容性,保證了增強(qiáng)纖維對(duì)瀝青混合料的增強(qiáng)效果;

39、2、本發(fā)明用2-辛烯基琥珀酸酐對(duì)苯乙烯-丁二烯-苯乙烯嵌段共聚物(sbs)做了改性,增大了sbs的極性,使sbs與末端含有微量羥基和羧基的瀝青基質(zhì)能夠更好的相容在一起,這樣能夠最大程度的提升sbs對(duì)瀝青混合料的增韌作用,促進(jìn)瀝青混合料的低溫韌性和抗重載負(fù)荷時(shí)的疲勞強(qiáng)度;

40、3、本發(fā)明先用聚氧乙烯鯨蠟醇醚為分散劑,結(jié)合高速分散工藝,將木質(zhì)素粉末均勻分散入甲苯溶劑中,然后用二苯基甲烷二異氰酸酯對(duì)木質(zhì)素粉末顆粒做了化學(xué)鍵合形式的表面包裹,接著用端羥基聚丁二烯進(jìn)行了第二層包裹,端羥基聚丁二烯包裹后的木質(zhì)素粉末顆粒,與瀝青的相容性得到了本質(zhì)提升,再進(jìn)行瀝青混合料的混配時(shí),端羥基聚丁二烯包裹后的木質(zhì)素粉末顆粒能夠在瀝青基質(zhì)與集料顆粒之間構(gòu)筑具有橡膠彈性的緩沖過渡層,這能夠極大的增強(qiáng)瀝青混合料的韌性和彈性,因此能夠大幅改善瀝青混合料的低溫力學(xué)性能和重載負(fù)荷下的抗裂能力;

41、4、本發(fā)明用桐油和棕櫚油組成的混合型植物油并結(jié)合高速剪切分散工藝對(duì)膠粉做了預(yù)分散和溶脹熱解離,這兩種植物油的組合與膠粉的極性比較接近,能夠保證高溫強(qiáng)剪切下,植物油分子對(duì)膠粉顆粒內(nèi)部硫化交聯(lián)網(wǎng)絡(luò)的滲透和熱蝕,促進(jìn)膠粉硫化交聯(lián)網(wǎng)絡(luò)的熱解離,進(jìn)而能夠促進(jìn)膠粉與瀝青熔融共混時(shí),兩者之間的緊密結(jié)合程度,最終保證膠粉對(duì)瀝青混合料起到增韌的作用;

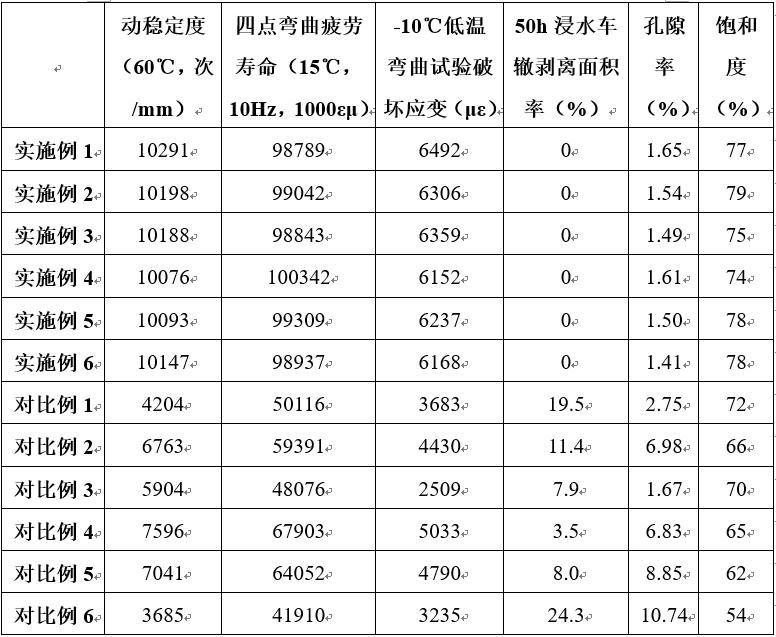

42、5、本發(fā)明制備的重載路面用改性瀝青混合料,其在60℃時(shí)的動(dòng)穩(wěn)定度為10076~10291次/mm,15℃、10hz、1000εμ條件下的四點(diǎn)彎曲疲勞壽命為98789~100342/1000εμ,-10℃低溫彎曲試驗(yàn)破壞應(yīng)變?yōu)?152~6492με,50h浸水車轍剝離面積率為0,孔隙率為1.41~1.65%,飽和度為74~79%。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!