用于制備氧化鐠釹的分段煅燒工藝的制作方法

本發(fā)明屬于氧化鐠釹制備,具體涉及用于制備氧化鐠釹的分段煅燒工藝。

背景技術(shù):

1、氧化鐠釹作為新能源汽車驅(qū)動電機用高性能永磁材料的關(guān)鍵原料,其制備工藝的優(yōu)化對提升產(chǎn)品性能及降低生產(chǎn)成本至關(guān)重要。目前工業(yè)上主要采用隧道窯、推板窯或輥道窯進行煅燒,依賴化石燃料(如煤、柴油、煤氣)燃燒提供熱量。然而,現(xiàn)有技術(shù)存在以下顯著缺陷:1)能耗高:傳統(tǒng)工藝依賴高溫火焰水平傳熱,熱量利用率低,噸產(chǎn)品電耗和天然氣耗高,整體能耗成本占比較大;2)產(chǎn)品質(zhì)量不穩(wěn)定:固定床或回轉(zhuǎn)爐煅燒過程中,物料易結(jié)塊導致受熱不均,煅燒不完全,產(chǎn)品中cl-、so42-等雜質(zhì)殘留超標,進而降低產(chǎn)物稀土總量;3)環(huán)保性差:尾氣處理不充分,顆粒物排放高,且含稀土粉塵逃逸,造成資源浪費與環(huán)境污染;4)設(shè)備可靠性低:回轉(zhuǎn)爐內(nèi)壁結(jié)圈速率快,需頻繁停機清理,連續(xù)運行周期短,嚴重影響生產(chǎn)效率。

2、上述問題限制了氧化鐠釹的大規(guī)模高效制備,因此,亟需一種節(jié)能、高純、環(huán)保且設(shè)備穩(wěn)定的新型焙燒工藝,以解決現(xiàn)有技術(shù)中的問題。

技術(shù)實現(xiàn)思路

1、針對現(xiàn)有技術(shù)的不足,本發(fā)明的目的在于提供一種用于制備氧化鐠釹的分段煅燒工藝,通過動態(tài)梯度溫度場優(yōu)化和氣固逆流傳質(zhì)強化,降低了能耗,提升了設(shè)備運行穩(wěn)定性,同時,該工藝通過分段控溫精準調(diào)控反應過程,提高了氧化鐠釹稀土總量,增強了產(chǎn)品酸溶性。

2、本發(fā)明所采取的技術(shù)方案如下:

3、所述的用于制備氧化鐠釹的分段煅燒工藝,該工藝在回轉(zhuǎn)爐中進行,具體包括以下步驟:

4、將碳酸鐠釹、nh4cl和al2o3按重量份數(shù)為88-92份、6-8份和0.02-0.03份混合后,自窯尾送入回轉(zhuǎn)爐內(nèi),同時自窯頭向回轉(zhuǎn)爐內(nèi)通入逆向流動的氧氣,與自窯尾向窯頭移動的物料混合反應,最終在窯頭出料口獲得氧化鐠釹產(chǎn)物;回轉(zhuǎn)爐內(nèi)自窯尾至窯頭依次分為第一預熱段、第二分解段、第三脫氯段和第四冷卻段,其中,在第二分解段通入一氧化碳參與分解反應;

5、各工藝段的反應條件為:第一預熱段的溫度為320-500℃,總停留時間為50-60min;第二分解段的溫度為500-650℃,總停留時間為80-90min;第三脫氯段的溫度為650-950℃,總停留時間為60-70min;第四冷卻段的溫度為950-300℃,總停留時間為50-60min。

6、所述的回轉(zhuǎn)爐的轉(zhuǎn)速為1-1.5r/min,導流板螺旋角為40-44°,物料軸向移動速度為0.8m/h。

7、所述的氧氣和一氧化碳的氣流速度為1.8-2.2m/s,雷諾數(shù)re>3500。

8、所述的碳酸鐠釹的制備方法,包括以下步驟:

9、將稀土礦依次進行酸溶和萃取分離,得到氯化鐠釹溶液;向氯化鐠釹溶液中加入碳酸鹽進行中和反應,生成碳酸鐠釹,其稀土氧化物含量≥45%。

10、優(yōu)選的,所述的碳酸鐠釹的制備方法,包括以下步驟:

11、(1)以氟碳鈰礦或獨居石為原料,經(jīng)破碎、研磨后,通過200目的篩網(wǎng)進行篩分,得到粉料,采用鹽酸與粉料混合進行酸溶反應,酸溶條件為:酸濃度6-10mol/l,溫度60-90℃,反應時間2-4h,得到含鐠釹的稀土浸出液。隨后,通過溶劑萃取法對浸出液進行萃取分離:使用p507或p204作為萃取劑,調(diào)節(jié)溶液ph至2.0-4.0,經(jīng)萃取去除鈣、鐵等雜質(zhì),得到氯化鐠釹溶液,其中鐠釹摩爾比可控制在1:9至9:1范圍內(nèi);

12、(2)將上述氯化鐠釹溶液稀釋至稀土氧化物(reo)濃度50-150g/l,加熱至40-60℃并持續(xù)攪拌,緩慢向氯化鐠釹溶液中加入碳酸鹽溶液作為沉淀劑進行中和反應,反應3-4h,反應終點控制ph值為6.5-7.5,生成粉色碳酸鐠釹沉淀,其主要成分為(prnd)2(co3)3;

13、(3)使用去離子水將碳酸鐠釹沉淀洗滌3-5次后,于80-120℃下干燥0.5-1h,得到工業(yè)級碳酸鐠釹固體,通過灼燒法測定其稀土氧化物(reo)含量≥45%。

14、所述的碳酸鐠釹的d50粒徑為30-40μm,nh4cl的粒徑為80-200目,al2o3的比表面積為8-20m2/g。

15、所述的第一預熱段、第二分解段、第三脫氯段和第四冷卻段的氧氣濃度分別為8-10vol%、12-14vol%、20-23vol%和19-21vol%。

16、所述的第二分解段的一氧化碳濃度為0.3-0.5vol%。

17、所述的第三脫氯段的水蒸汽的濃度為1.2-1.5vol%。

18、所述的回轉(zhuǎn)爐產(chǎn)生的尾氣依次經(jīng)布袋除塵器、scr脫硝系統(tǒng)和水噴淋吸收塔進行處理。

19、所述的布袋除塵器的過濾精度為0.1μm,濾料為ptfe涂層;scr脫硝系統(tǒng)使用的催化劑為v2o5-wo3/tio2型催化劑,脫硝效率≥85%。

20、所述的水噴淋吸收塔采用水溶液循環(huán)吸收,吸收后對吸收液進行固液分離,得到的水溶液循環(huán)使用,固體物料回收至生產(chǎn)線。

21、所述的回轉(zhuǎn)爐筒體采用310s不銹鋼基材表面復合al2o3涂層的結(jié)構(gòu)設(shè)計,所述的涂層孔隙率≤2%,確保筒體在高溫環(huán)境下的抗氧化與耐腐蝕性能,最高耐受溫度可達1100℃。

22、所述的回轉(zhuǎn)爐的燃燒器配置有多級旋流低氮型燃燒裝置,通過分級供風與燃料預混技術(shù)實現(xiàn)燃燒過程氮氧化物(nox)生成的有效抑制,其排放濃度≤100mg/nm3。

23、所述的回轉(zhuǎn)爐的測溫系統(tǒng)集成了紅外非接觸式測溫模塊與熱電偶接觸式傳感單元,形成復合溫度監(jiān)測網(wǎng)絡(luò),實時反饋爐內(nèi)各工藝段溫度波動,整體測溫精度控制在±3℃以內(nèi)。

24、本發(fā)明所述的用于制備氧化鐠釹的分段煅燒工藝,反應機理如下:

25、第一預熱段:碳酸鐠釹((prnd)2(co3)3·nh2o)在氧氣氛圍下初步脫水,脫水后生成堿式碳酸鹽(prnd)2o(co3)2·h2o,反應過程為:

26、(prnd)2(co3)3·nh2o→(prnd)2o(co3)2·h2o+co2↑+(n-1)h2o↑。

27、第二分解段:一氧化碳與(prnd)2o(co3)2·h2o反應,促進碳酸鹽分解為(prnd)2o3,同時nh4cl分解生成hcl氣體,al2o3作為惰性載體抑制燒結(jié),反而可以在產(chǎn)品質(zhì)量正常情況下降低原始焙燒溫度,反應過程為:

28、(prnd)2o(co3)3·h2o+co→(prnd)2o3+4co2↑+h2o。

29、第三脫氯段:水蒸汽與(prnd)2o3中殘留的cl-反應生成hcl氣體,進一步降低氯離子殘留,反應過程為:

30、cl-+?h2o?→hcl↑+oh-。

31、第四冷卻段:產(chǎn)物在富氧環(huán)境下緩慢冷卻,穩(wěn)定晶體結(jié)構(gòu),形成高稀土含量的氧化鐠釹。

32、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果如下:

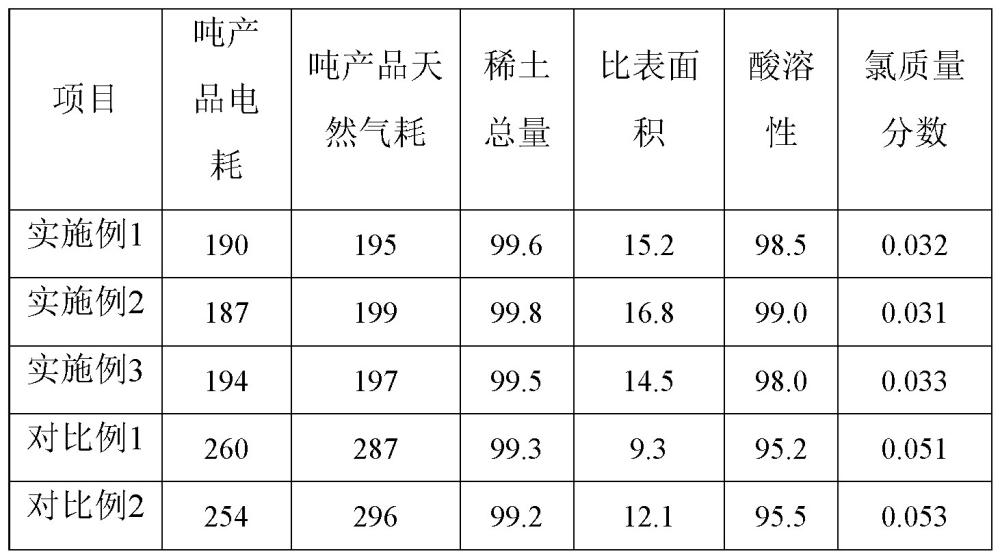

33、(1)本發(fā)明所述的用于制備氧化鐠釹的分段煅燒工藝,通過動態(tài)梯度溫度場優(yōu)化與氣固逆流傳質(zhì)強化,大幅降低了工藝整體能耗,同時提高了設(shè)備運行穩(wěn)定性,減少了停機維護頻率,設(shè)備運行周期可達600h,單爐日產(chǎn)量可達9t,實現(xiàn)了連續(xù)高效生產(chǎn);

34、(2)本發(fā)明所述的用于制備氧化鐠釹的分段煅燒工藝,通過分段控溫對反應過程進行精準調(diào)控,有效提升了氧化鐠釹稀土總量,抑制了雜質(zhì)殘留,改善了晶體結(jié)構(gòu)穩(wěn)定性,從而增強了最終產(chǎn)品的酸溶性;

35、(3)本發(fā)明所述的用于制備氧化鐠釹的分段煅燒工藝,采用三級閉環(huán)尾氣凈化系統(tǒng),顯著了減少顆粒物及氮氧化物排放,實現(xiàn)了綠色清潔生產(chǎn)。

- 還沒有人留言評論。精彩留言會獲得點贊!