一種智能基板倉自動拆托入庫系統及其實現方法與流程

背景技術:

1、為降低運營成本,通過基板立體庫統一管理基板,實現由中央板材倉往園區內各工廠發料的效果,可以避免各工廠獨立管理基板物料,導致基板庫存量過高的弊端;同時實現了基板物流自動輸送,節省人手。

2、目前業內的智能基板倉,基本要求承載基板的棧板標準化,即使用固定尺寸、規格的標準棧板,減少對自動化設備的設計難度。

3、但由于目前行業內基板制造商的棧板并沒有統一標準,導致每一家基板制造商使用的棧板規格繁多。此為,業內基板智能倉常使用子母棧板(非標規棧板+標準棧板)的方式,或要用人力將來料基板從非標棧板上搬運到標準棧板上,以便對接自動化設備進行運輸,但此類方式會帶來成本的增加或降低空間的利用率。

4、為此,若能實現非標準棧板使用到智能倉,則可以極大降低物料運輸成本以及提高空間利用率。

5、又因基板采購到料后,基本都需要人工先進行拆托(運輸過程基板是處于多個棧板堆疊在一起的狀態)后,再進行入倉,所以如何實現自動拆托,是實現基板入智能倉的基礎。

6、不難看出,現有技術中還存在諸多問題,需要對現有的智能基板倉自動拆托入庫方法進行改進,以克服現有技術的缺陷。

技術實現思路

1、為此,為了解決現有技術中的上述問題,本發明提出一種智能基板倉自動拆托入庫系統及其實現方法。

2、本發明通過以下技術手段解決上述問題:

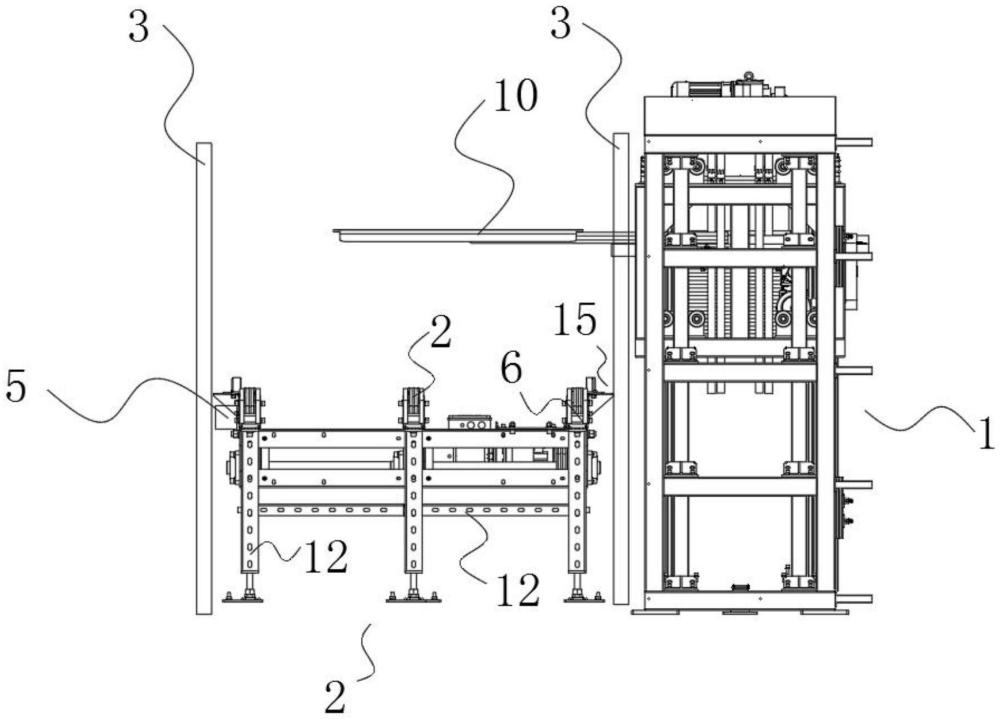

3、一種智能基板倉自動拆托入庫系統,包括:

4、拆托機裝置,用于拆卸堆疊的棧板;輸送鏈裝置,用于將所述拆托機拆卸下的棧板輸送入庫;

5、所述拆托機裝置上設置有豎直方向光電定位感應器和水平方向光電定位感應器,所述豎直方向光電定位感應器用于感應所述堆疊的棧板的豎直方向的位置,所述水平方向光電定位感應器用于感應所述堆疊的棧板的水平方向位置;

6、所述輸送鏈裝置上設置有背部光電定位感應器、中間托盤腿光電定位感應器和棧板底部托盤腿光電定位感應器,所述背部光電定位感應器用于感應所述棧板在所述輸送鏈裝置上的水平方向位置,所述中間托盤腿光電定位感應器用于確定所述棧板的初次定位,所述棧板底部托盤腿光電定位感應器用于感應所述拆托機裝置上最下層棧板的托盤腿距離所述輸送鏈裝置側邊防護擋板的距離;

7、工控機裝置,用于控制所述拆托機裝置和所述輸送鏈裝置,所述工控機分別與所述拆托機裝置、輸送鏈裝置、豎直方向光電定位感應器、水平方向光電定位感應器、背部光電定位感應器、中間托盤腿光電定位感應器和棧板底部托盤腿光電定位感應器電連接。

8、進一步的,所述拆托機裝置包括:

9、機架、拆托部件、貨叉,所述拆托部件豎直方向上下活動安裝于所述機架內,所述貨叉水平方向左右活動安裝于所述拆托部件上,所述豎直方向定位感應器安裝于所述機架的豎直方向的外立面,所述水平方向光電定位感應器安裝于所述貨叉上。

10、進一步的,所述貨叉為伸縮貨叉,所述貨叉的伸縮方向與所述輸送鏈裝置的輸送方向在同一水平方向垂直。

11、進一步的,所述貨叉包括第一貨叉和第二貨叉,所述第一貨叉和所述第二貨叉并排設置于所述拆托部件上,所述第一貨叉和所述第二貨叉上均設置有水平方向光電定位感應器。

12、進一步的,所述輸送鏈裝置包括:

13、支架、輸送部件,所述輸送部件安裝于所述支架上,所述支架包括第一側邊和第二側邊,所述背部光電定位感應器設置于所述支架的第一側邊,所述棧板底部托盤腿光電定位感應器設置于所述支架的第二側邊。

14、進一步的,所述工控機裝置包括:

15、信號接收模塊,用于接收所述豎直方向光電定位感應器、水平方向光電定位感應器、背部光電定位感應器和棧板底部托盤腿光電定位感應器所發出的信號;

16、信號處理模塊,用于對所述信號接收模塊所接收到的信號進行處理,并生成處理結果;

17、信號輸出模塊,用于將所述信號處理模塊生成的處理結果輸送至所述拆托機裝置和所述輸送鏈裝置,依據所述處理結果控制所述拆托機裝置和所述輸送鏈裝置進行運動。

18、進一步的,所述拆托機裝置包括:

19、機架、拆托部件、貨叉,所述拆托部件豎直方向上下活動安裝于所述機架內,所述貨叉固定安裝于所述拆托部件上,所述豎直方向定位感應器安裝于所述機架的豎直方向的外立面,所述水平方向光電定位感應器安裝于所述貨叉上。

20、本發明還提供一種基于智能基板倉自動拆托入庫系統的智能基板倉自動拆托入庫的實現方法,包括:

21、s1、由所述豎直方向光電定位感應器判定,所述堆疊的棧板從下往上數的第二個棧板所在的高度位置,所述豎直方向光電定位感應器將該高度位置信號發送至所述工控機裝置;

22、s2、所述工控機裝置接收所述s1發送的信號并進行處理,將處理結果輸送至所述拆托機裝置,控制所述拆托機裝置將貨叉提高到所述s1所述的高度位置;

23、s3、由所述水平方向光電定位感應器判定,所述棧板是否有遮擋到位于所述貨叉上的所述水平方向光電定位感應器,并將該判定信號發送至所述工控機裝置;

24、s4、所述工控機裝置接收所述s3發送的判定信號并進行處理,將處理結果輸送至所述拆托機裝置,控制所述拆托機裝置將貨叉水平方向移動至所述棧板插孔的中間;

25、s5、所述貨叉伸入進所述棧板插孔,將所述第二個棧板及以上的所有棧板抬起,最下面的第一個棧板通過輸送鏈設備輸送入庫;

26、s6、將所述貨叉下降到距離所述棧板底部托盤腿光電定位感應器約10cm,所述貨叉朝拆托機裝置方向回收,直到被所述棧板底部托盤腿光電定位感應器感應到,則停下,所述貨叉再朝遠離所述拆托機裝置方向伸出,若所述背部光電定位感應器未被感應,則代表所述木棧板位置符合要求,則將所述木棧板正常下落到輸送鏈裝置上;

27、s7、循環所述s1-s6步驟,直至堆疊的所有木棧板拆托完成。

28、進一步的,所述s4包括:

29、s41、當所述第一貨叉上的水平方向光電定位感應器被遮擋,所述第二貨叉上的水平方向光電定位感應器未被遮擋,則控制所述第一貨叉向所述第二貨叉方向運動,直至所述第一貨叉和所述第二貨叉上的水平方向光電定位感應器均未被遮擋;

30、s42、當所述第一貨叉上的水平方向光電定位感應器未被遮擋,所述第二貨叉上的水平方向光電定位感應器被遮擋,則控制所述第二貨叉向所述第一貨叉方向運動,直至所述第一貨叉和所述第二貨叉上的水平方向光電定位感應器均未被遮擋。

31、進一步的,所述s4包括:

32、s43、當所述第一貨叉上的水平方向光電定位感應器被遮擋,所述第二貨叉上的水平方向光電定位感應器未被遮擋,則控制所述輸送鏈裝置中的輸送部件朝所述第一貨叉方向輸送,直至所述第一貨叉和所述第二貨叉上的水平方向光電定位感應器均未被遮擋;

33、s44、當所述第一貨叉上的水平方向光電定位感應器未被遮擋,所述第二貨叉上的水平方向光電定位感應器被遮擋,則控制所述輸送鏈裝置中的輸送部件朝所述第二貨叉方向輸送,直至所述第一貨叉和所述第二貨叉上的水平方向光電定位感應器均未被遮擋。

34、本發明通過設置可豎直方向上下活動的拆托部件和可水平方向左右活動的貨叉,可方便靈活的插取不同高度和不同水平位置的棧板,且通過豎直方向光電定位感應器、水平方向光電定位感應器、背部光電定位感應器、中間托盤腿光電定位感應器和棧板底部托盤腿光電定位感應器四者之間的聯合作用,可準確判斷出不同規格的木棧板所處的實際位置,且通過與所述輸送鏈裝置的配合使用,可將不同規格的棧板都能輸送入庫。本發明解決了各種不同規格木棧板堆疊在一起帶來的自動拆托難題,實現了基板從貨車上卸貨完成后,直接放到對應自動入庫口后,就可藝實現自動拆托入庫,進一步推進智能基板倉的無人化運作程度。

- 還沒有人留言評論。精彩留言會獲得點贊!