一種真空冷凝器的制作方法

本發(fā)明涉及冷凝設(shè)備領(lǐng)域,特別是涉及一種真空冷凝器。

背景技術(shù):

1、在石油化工、精細(xì)化工和高端新材料等行業(yè),真空冷凝器常用于與真空泵串聯(lián)組成真空系統(tǒng),而真空冷凝器主要由殼程以及管程組成,管程內(nèi)流通冷卻水,殼程內(nèi)流通待冷凝冷卻流體,待冷凝冷卻流體與管程進(jìn)行換熱得到冷凝冷卻,待冷凝冷卻流體中的可凝氣體冷凝變成液體,剩余部分為不凝氣,真空冷凝器的冷凝液體與不凝氣分別從液相出口和氣相出口流出。

2、目前申請人已知的真空冷凝器中常設(shè)置隔板使待冷凝冷卻流體進(jìn)行轉(zhuǎn)向,延長待冷凝冷卻流體在殼體內(nèi)的運(yùn)動(dòng)路徑,進(jìn)而提高與管程的換熱效果,但是在轉(zhuǎn)向處外圍容易出現(xiàn)死區(qū),待冷凝冷卻流體不易在死區(qū)進(jìn)行分布,導(dǎo)致該部分的管程無法有效對待冷凝冷卻流體進(jìn)行冷卻,降低傳熱效果,且轉(zhuǎn)向處的待冷凝冷卻流體會呈現(xiàn)集中流動(dòng)的現(xiàn)象,從而導(dǎo)致阻力增加和壓降增加的問題。

3、因此人們亟需一種傳熱效果好、流動(dòng)阻力小且壓降低的真空冷凝器。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的是提供一種真空冷凝器,以解決上述現(xiàn)有技術(shù)存在的問題,利用缺口區(qū)的設(shè)置,可以使待冷凝冷卻流體在轉(zhuǎn)向處分布更為均勻,提高傳熱效果,并使待冷凝冷卻流體與冷卻水充分逆流換熱,充分利用溫度梯度,降低了出口溫度,并減小流動(dòng)阻力以及壓降。

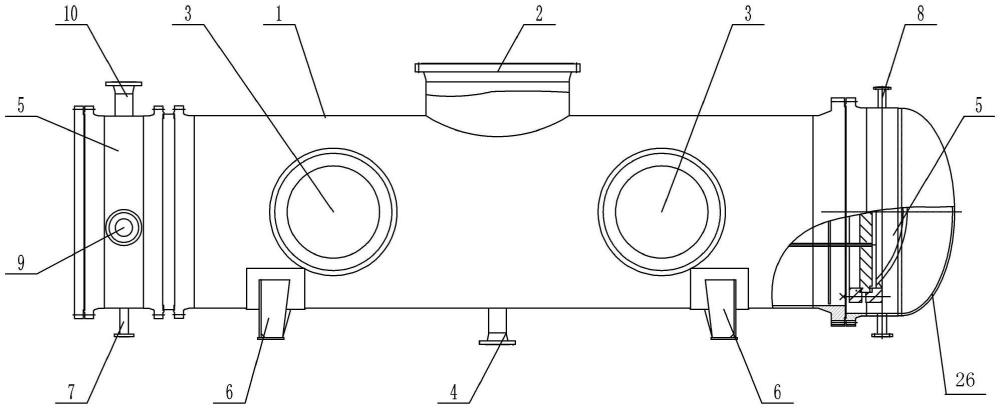

2、為實(shí)現(xiàn)上述目的,本發(fā)明提供了如下方案:本發(fā)明提供一種真空冷凝器,包括多個(gè)管程和殼體,多個(gè)所述管程排布在所述殼體內(nèi),所述殼體內(nèi)待冷凝冷卻流體呈v形流動(dòng),所述殼體的內(nèi)腔沿待冷凝冷卻流體的流動(dòng)方向上依次設(shè)置有氣液順流區(qū)、氣相轉(zhuǎn)向區(qū)以及氣液分流區(qū),所述氣相轉(zhuǎn)向區(qū)對應(yīng)所述殼體底部的液相出口設(shè)置,所述氣液順流區(qū)、所述氣相轉(zhuǎn)向區(qū)以及所述氣液分流區(qū)內(nèi)分別設(shè)置有至少一個(gè)所述管程,所述氣液順流區(qū)遠(yuǎn)離所述氣液分流區(qū)的一端與所述殼體的流體進(jìn)口連通,所述氣液分流區(qū)遠(yuǎn)離所述氣液順流區(qū)的一端與所述殼體的氣相出口連通,所述氣相轉(zhuǎn)向區(qū)的所述管程上設(shè)置有未布設(shè)管束的缺口區(qū)。

3、優(yōu)選的,在殼體的兩端密封設(shè)置有流通箱,所述管程的兩端分別位于兩個(gè)所述流通箱內(nèi),相鄰所述管程之間在流通箱內(nèi)首尾連通,位于首端的所述管程與冷媒進(jìn)口連通,位于末端的所述管程與冷媒出口連通。

4、優(yōu)選的,所述氣液順流區(qū)遠(yuǎn)離所述氣液分流區(qū)一端的所述管程與所述冷媒出口連通,所述氣液分流區(qū)遠(yuǎn)離所述氣液順流區(qū)一端的所述管程與所述冷媒進(jìn)口連通。

5、優(yōu)選的,所述流通箱底部設(shè)置有排污口,所述流通箱頂部設(shè)置有排氣口。

6、優(yōu)選的,所述氣液順流區(qū)遠(yuǎn)離所述氣液分流區(qū)一端的所述管程與所述流體進(jìn)口之間設(shè)置有防止進(jìn)口流體直沖所述管程的管束的防沖桿。

7、優(yōu)選的,所述殼體的內(nèi)壁上設(shè)置有若干個(gè)將縫隙內(nèi)流體導(dǎo)向所述管程的旁路擋板,所述旁路擋板設(shè)置在所述管程與所述殼體內(nèi)周壁之間的縫隙中。

8、優(yōu)選的,所述殼體內(nèi)設(shè)置有防止流體旁流的擋管。

9、優(yōu)選的,所述氣液順流區(qū)以及所述氣液分流區(qū)之間設(shè)置有隔板。

10、優(yōu)選的,所述隔板傾斜設(shè)置,所述隔板寬度為其所在位置的所述殼體的弦長的50%-70%。

11、優(yōu)選的,所述流體進(jìn)口處設(shè)置有用于分散流體的旋流分布裝置。

12、本發(fā)明相對于現(xiàn)有技術(shù)主要取得了以下技術(shù)效果:

13、氣相轉(zhuǎn)向區(qū)內(nèi)缺口區(qū)的設(shè)置在相應(yīng)位置形成了勻氣通道,勻氣通道擴(kuò)寬了待冷凝冷卻流體的流體面積,減少了待冷凝冷卻流體流動(dòng)的阻力且減小壓降,同時(shí)也使得待冷凝冷卻流體能夠更加均勻的分布,提高待冷凝冷卻流體與管程的傳熱效果。

14、本發(fā)明其他方案相對于現(xiàn)有技術(shù)取得了以下技術(shù)效果:

15、旋流分布裝置的設(shè)置使得殼體進(jìn)口的待冷凝冷卻流體可以均勻的在殼體內(nèi)分布,提高待冷凝冷卻流體的均勻性,從而更好的與管程進(jìn)行充分傳熱,提高傳熱效果。

技術(shù)特征:

1.一種真空冷凝器,其特征在于,包括多個(gè)管程和殼體,多個(gè)所述管程排布在所述殼體內(nèi),所述殼體內(nèi)待冷凝冷卻流體呈v形流動(dòng),所述殼體的內(nèi)腔沿待冷凝冷卻流體的流動(dòng)方向上依次設(shè)置有氣液順流區(qū)、氣相轉(zhuǎn)向區(qū)以及氣液分流區(qū),所述氣相轉(zhuǎn)向區(qū)對應(yīng)所述殼體底部的液相出口設(shè)置,所述氣液順流區(qū)、所述氣相轉(zhuǎn)向區(qū)以及所述氣液分流區(qū)內(nèi)分別設(shè)置有至少一個(gè)所述管程,所述氣液順流區(qū)遠(yuǎn)離所述氣液分流區(qū)的一端與所述殼體的流體進(jìn)口連通,所述氣液分流區(qū)遠(yuǎn)離所述氣液順流區(qū)的一端與所述殼體的氣相出口連通,所述氣相轉(zhuǎn)向區(qū)的所述管程上設(shè)置有未布設(shè)管束的缺口區(qū)。

2.根據(jù)權(quán)利要求1所述的真空冷凝器,其特征在于,在殼體的兩端密封設(shè)置有流通箱,所述管程的兩端分別位于兩個(gè)所述流通箱內(nèi),相鄰所述管程之間在流通箱內(nèi)首尾連通,位于首端的所述管程與冷媒進(jìn)口連通,位于末端的所述管程與冷媒出口連通。

3.根據(jù)權(quán)利要求2所述的真空冷凝器,其特征在于,所述氣液順流區(qū)遠(yuǎn)離所述氣液分流區(qū)一端的所述管程與所述冷媒出口連通,所述氣液分流區(qū)遠(yuǎn)離所述氣液順流區(qū)一端的所述管程與所述冷媒進(jìn)口連通。

4.根據(jù)權(quán)利要求2所述的真空冷凝器,其特征在于,所述流通箱底部設(shè)置有排污口,所述流通箱頂部設(shè)置有排氣口。

5.根據(jù)權(quán)利要求1所述的真空冷凝器,其特征在于,所述氣液順流區(qū)遠(yuǎn)離所述氣液分流區(qū)一端的所述管程與所述流體進(jìn)口之間設(shè)置有防止進(jìn)口流體直沖所述管程的管束的防沖桿。

6.根據(jù)權(quán)利要求1所述的真空冷凝器,其特征在于,所述殼體的內(nèi)壁上設(shè)置有若干個(gè)將縫隙內(nèi)流體導(dǎo)向所述管程的旁路擋板,所述旁路擋板設(shè)置在所述管程與所述殼體內(nèi)周壁之間的縫隙中。

7.根據(jù)權(quán)利要求6所述的真空冷凝器,其特征在于,所述殼體內(nèi)設(shè)置有防止流體旁流的擋管。

8.根據(jù)權(quán)利要求1所述的真空冷凝器,其特征在于,所述氣液順流區(qū)以及所述氣液分流區(qū)之間設(shè)置有隔板。

9.根據(jù)權(quán)利要求8所述的真空冷凝器,其特征在于,所述隔板傾斜設(shè)置,所述隔板寬度為其所在位置的所述殼體的弦長的50%-70%。

10.根據(jù)權(quán)利要求1所述的真空冷凝器,其特征在于,所述流體進(jìn)口處設(shè)置有用于分散流體的旋流分布裝置。

技術(shù)總結(jié)

本發(fā)明公開一種真空冷凝器,涉及冷凝設(shè)備領(lǐng)域,包括:多個(gè)管程和殼體,多個(gè)管程排布在殼體內(nèi),殼體的內(nèi)腔沿待冷凝冷卻流體的流動(dòng)方向上依次設(shè)置有氣液順流區(qū)、氣相轉(zhuǎn)向區(qū)以及氣液分流區(qū),氣相轉(zhuǎn)向區(qū)對應(yīng)殼體底部的液相出口設(shè)置,氣液順流區(qū)、氣相轉(zhuǎn)向區(qū)以及氣液分流區(qū)內(nèi)分別設(shè)置有至少一個(gè)管程,氣液順流區(qū)遠(yuǎn)離氣液分流區(qū)的一端與殼體的流體進(jìn)口連通,氣液分流區(qū)遠(yuǎn)離氣液順流區(qū)的一端與殼體的氣相出口連通,氣相轉(zhuǎn)向區(qū)的管程上設(shè)置有未布設(shè)管束的缺口區(qū);本發(fā)明中缺口區(qū)形成了勻氣通道,擴(kuò)寬了待冷凝冷卻流體的流體面積,減少了待冷凝冷卻流體流動(dòng)的阻力且減小壓降,使得待冷凝冷卻流體能夠更加均勻的分布,提高待冷凝冷卻流體與管程的傳熱效果。

技術(shù)研發(fā)人員:韓軍,孫文浩,陳悅,屈英琳,張致遠(yuǎn)

受保護(hù)的技術(shù)使用者:北京廣廈環(huán)能科技股份有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!