一種耐沖擊旋液分離器的制作方法

本技術涉及旋液分離器,具體為一種耐沖擊旋液分離器。

背景技術:

1、利用泵輸送介質時,需要持續對機械密封不斷進行沖洗,那是因為泵在運轉過程中,密封腔中含有顆粒、雜質,必須進行沖洗,否則會因結晶的析出、顆粒雜質的沉淀,使機械密封動、靜環失去浮動性,彈簧失靈。而主要采用的方法是:在泵內設有高壓腔和低壓腔,該高壓腔存放少量通過泵葉輪加壓后的輸送介質,旋液分離器的進液口通過管路與泵內的高壓腔連通,加壓后的輸送介質在旋液分離器內進行分離,最后分離后不含固體顆粒的液體對機械密封進行沖洗,而旋液分離器分離出來的固體顆粒通過管路與泵內的低壓腔連通。

2、現有旋液分離器為整體鑄造結構式,存在以下問題:介質在高壓的情況入進入旋液分離器,會對旋液分離器的內壁造成沖擊,容易使內壁損壞,且損壞后難以更換。

技術實現思路

1、針對現有技術的不足,本實用新型提供了一種耐沖擊旋液分離器,以解決上述背景技術中提到的問題。

2、為解決上述技術問題,本實用新型提供如下技術方案:

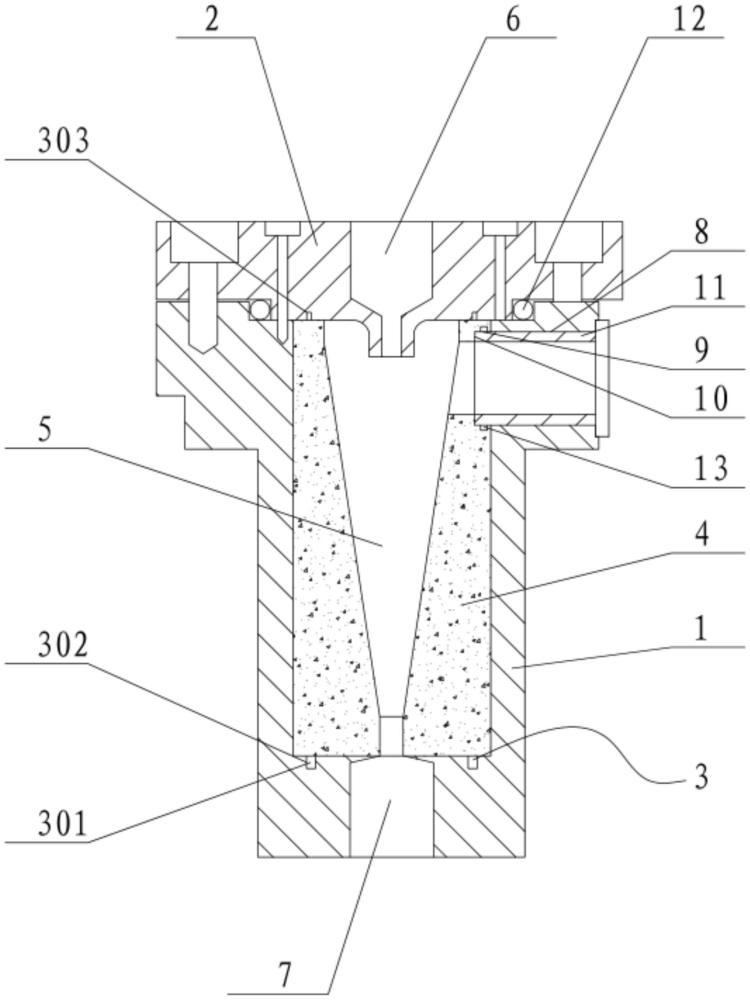

3、一種耐沖擊旋液分離器,包括殼體,殼體的上端通過螺栓連接有端蓋,殼體內通過定位組件安裝有內芯,內芯的內壁設有呈錐形的通孔,端蓋上設有與通孔連通的介質出口,殼體的底部設有與通孔連通的雜質出口,殼體的一側設有第一介質入口,內芯的一側設有與第一介質入口重合的第二介質入口,第二介質入口處設有臺階,第一介質入口內螺紋連接有入料管,入料管的內側與第二介質入口也螺紋連接,且入料管的內端面緊壓在臺階上。

4、優選的,所述內芯由碳化硅或氮化硅制作而成。

5、上述技術方案,碳化硅和氮化硅具有高硬度,能耐沖擊、耐磨、耐腐蝕等優點。

6、優選的,所述定位組件包括連接于內芯頂部和底部的定位柱、開設于殼體內下部的第一定位槽、開設于端蓋底面的第二定位槽,內芯底部的定位住插在第一定位槽內,內芯頂部的定位柱插在第二定位槽內。

7、上述技術方案,內芯通過定位柱、第一定位槽和第二定位槽的配合,固定在殼體內,可對殼體進行穩定,防止介質沖擊時轉動。

8、優選的,所述端蓋與殼體的連接處設有第一密封圈。

9、上述技術方案,通過第一密封圈能提高端蓋與殼體之間的密封性。

10、優選的,所述入料管與第二介質入口的接觸處設有第二密封圈。

11、上述技術方案,通過第二密封圈能提高入料管與第二介質入口處的密封性。

12、與現有技術相比,本實用新型具備以下有益效果:

13、內芯通過定位組件安裝于殼體內,方便進行更換,當內芯損壞后,無需整體報廢,只需更換內芯即可,維護成本低。

技術特征:

1.一種耐沖擊旋液分離器,其特征在于:包括殼體(1),殼體(1)的上端通過螺栓連接有端蓋(2),殼體(1)內通過定位組件(3)安裝有內芯(4),內芯(4)的內壁設有呈錐形的通孔(5),端蓋(2)上設有與通孔連通的介質出口(6),殼體(1)的底部設有與通孔連通的雜質出口(7),殼體(1)的一側設有第一介質入口(8),內芯(4)的一側設有與第一介質入口重合的第二介質入口(9),第二介質入口(9)處設有臺階(10),第一介質入口(8)內螺紋連接有入料管(11),入料管(11)的內側與第二介質入口(9)也螺紋連接,且入料管(11)的內端面緊壓在臺階(10)上。

2.根據權利要求1所述的一種耐沖擊旋液分離器,其特征在于:所述內芯(4)由碳化硅或氮化硅制作而成。

3.根據權利要求2所述的一種耐沖擊旋液分離器,其特征在于:所述定位組件(3)包括連接于內芯頂部和底部的定位柱(301)、開設于殼體內下部的第一定位槽(302)、開設于端蓋底面的第二定位槽(303),內芯(4)底部的定位柱(301)插在第一定位槽(302)內,內芯(4)頂部的定位柱(301)插在第二定位槽(303)內。

4.根據權利要求3所述的一種耐沖擊旋液分離器,其特征在于:所述端蓋(2)與殼體(1)的連接處設有第一密封圈(12)。

5.根據權利要求4所述的一種耐沖擊旋液分離器,其特征在于:所述入料管(11)與第二介質入口(9)的接觸處設有第二密封圈(13)。

技術總結

本技術公開了一種耐沖擊旋液分離器,包括殼體,殼體的上端通過螺栓連接有端蓋,殼體內通過定位組件安裝有內芯,內芯的內壁設有呈錐形的通孔,端蓋上設有與通孔連通的介質出口,殼體的底部設有與通孔連通的雜質出口,殼體的一側設有第一介質入口,內芯的一側設有與第一介質入口重合的第二介質入口,第二介質入口處設有臺階,第一介質入口內螺紋連接有入料管,入料管的內側與第二介質入口也螺紋連接,且入料管的內端面緊壓在臺階上。

技術研發人員:夏偉,侍春山,于越

受保護的技術使用者:江蘇益通智封裝備科技有限公司

技術研發日:20240708

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!