用于利用具有熱定制壁的模具進行鑄造的系統和方法與流程

背景技術:

1、本申請整體涉及一種氣體渦輪系統,更具體地,涉及用于鑄造氣體渦輪系統的部件的系統和方法。

2、氣體渦輪系統可包括壓縮機、燃燒器和渦輪。氣體渦輪系統的各種部件可具有復雜的幾何形狀,這些部件難以通過鑄造過程制造。例如,壓縮機或渦輪的部件(例如,葉片或導葉)可具有復雜的幾何形狀,其中厚度或橫截面積在整個部件上變化。遺憾的是,復雜的幾何形狀可導致鑄造過程中出現困難,因為厚度變化通常會引起部件的冷卻和凝固發生變化,因為凝固期間產生的潛熱與金屬橫截面積成比例。通常,大的橫截面或較厚的壁位置傾向于具有較慢的冷卻速率和熱梯度,這增加了諸如雜晶、條紋晶、雀斑的晶粒缺陷形成的幾率。具有恒定壁厚的模具將無法應對這些厚度變化,從而導致鑄造過程中部件出現不期望的冷卻和凝固。因此,需要一種針對部件的復雜幾何形狀(特別是厚度變化)定制的模具,以幫助改善部件在鑄造過程中的冷卻和凝固。

技術實現思路

1、下面概述了與最初要求保護的主題的范圍相當的某些實施方案。這些實施方案并非旨在限制要求保護的實施方案的范圍,而是這些實施方案僅旨在提供對本主題的可能形式的簡要概述。實際上,當前要求保護的實施方案可以包括可以與下面闡述的實施方案類似或不同的各種形式。

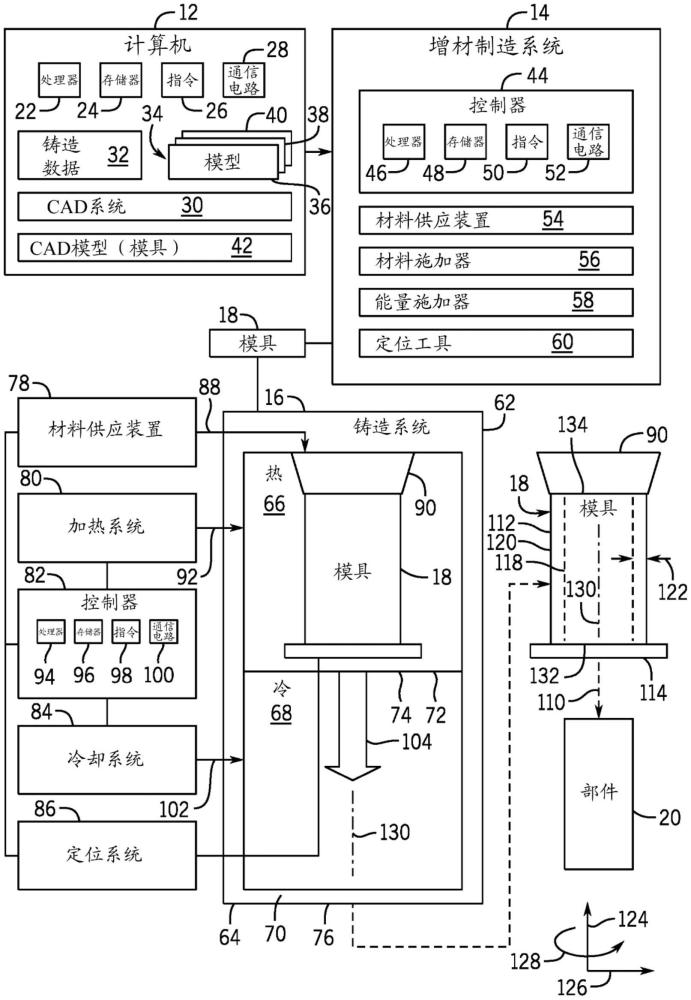

2、在某些實施方案中,一種系統包括控制器,該控制器被配置為接收被構造為鑄造部件的模具的計算機模型,其中該計算機模型具有針對部件的幾何形狀熱定制的模具的可變壁厚。該控制器被配置為控制制造系統以基于計算機模型生產模具。

3、在某些實施方案中,一種方法包括通過控制器接收被構造為鑄造部件的模具的計算機模型,其中該計算機模型具有針對部件的幾何形狀熱定制的模具的可變壁厚。該方法還包括通過控制器控制制造系統以基于計算機模型生產模具。

4、在某些實施方案中,一種系統包括控制器,該控制器被配置為接收被構造為鑄造部件的模具的計算機模型,其中該計算機模型具有針對部件的幾何形狀熱定制的模具的可變壁厚。該控制器被配置為控制制造系統以基于計算機模型生產模具。

技術特征:

1.一種系統,包括:

2.根據權利要求1所述的系統,其中所述模具的所述可變壁厚被設計成在鑄造過程中提供所述部件的期望凝固剖面。

3.根據權利要求2所述的系統,其中所述凝固剖面包括下凹的凝固剖面或基本上平坦的凝固剖面,其中所述下凹的凝固剖面被構造為在所述鑄造過程中在從所述部件的內部到外部的向外方向上將材料從液態凝固成固態,其中所述基本上平坦的凝固剖面被構造為在所述鑄造過程中在所述部件的所述內部和所述外部以基本上均勻的方式將所述材料從所述液態凝固成所述固態。

4.根據權利要求1所述的系統,其中所述部件的厚度在第一端和第二端之間變化,其中所述模具的所述可變壁厚相對于所述部件的所述厚度以相反的方式變化。

5.根據權利要求1所述的系統,其中所述模具包括渦輪機械部件模具并且所述部件包括渦輪機械部件。

6.根據權利要求5所述的系統,其中所述渦輪機械部件包括氣體渦輪系統的翼型葉片或翼型導葉。

7.根據權利要求5所述的系統,其中所述渦輪機械部件的厚度在前緣和后緣之間變化,其中所述模具的所述可變壁厚相對于所述渦輪機械部件在所述前緣和所述后緣之間的所述厚度以相反的方式變化。

8.根據權利要求7所述的系統,其中所述渦輪機械部件包括在所述前緣與所述后緣之間的中弧線的相對的兩側上的吸力側和壓力側,其中所述可變壁厚包括在所述模具的內部和吸力側部分之間的第一可變厚度,其中所述可變壁厚包括在所述模具的所述內部和壓力側部分之間的第二可變厚度,其中所述第一可變厚度和所述第二可變厚度沿所述中弧線變化,其中,對于沿所述中弧線的每個點,所述第一可變厚度和所述第二可變厚度沿垂直于所述模具的相應的所述吸力側部分和所述壓力側部分的線彼此相等。

9.根據權利要求1所述的系統,其中所述模具的所述計算機模型包括至少部分基于鑄造數據的所述模具的計算機輔助設計(cad)模型和與所述部件相關的一個或多個模型。

10.根據權利要求1所述的系統,其中所述制造系統包括增材制造系統。

11.根據權利要求10所述的系統,所述系統包括耦接到所述控制器的所述增材制造系統。

12.根據權利要求1所述的系統,其中所述控制器被配置為控制鑄造系統以使用所述模具鑄造所述部件。

13.根據權利要求12所述的系統,所述系統包括耦接到所述控制器的所述鑄造系統,其中所述鑄造系統包括具有熱室和冷室的加熱爐,其中所述控制器被配置為控制所述模具從所述熱室到所述冷室的移動。

14.根據權利要求1所述的系統,所述系統包括基于所述模具的所述計算機模型的由所述制造系統生產的所述模具、由所述鑄造系統生產的所述部件或它們的組合。

15.一種方法,包括:

16.根據權利要求15所述的方法,其中所述模具的所述可變壁厚被設計成在鑄造過程中提供所述部件的期望凝固剖面,其中所述凝固剖面包括下凹的凝固剖面或基本上平坦的凝固剖面,其中所述下凹的凝固剖面被構造為在所述鑄造過程中在從所述部件的內部到外部的向外方向上將材料從液態凝固成固態,其中所述基本上平坦的凝固剖面被構造為在所述鑄造過程中在所述部件的所述內部和所述外部以基本上均勻的方式將所述材料從所述液態凝固成所述固態。

17.根據權利要求15所述的方法,其中所述模具包括渦輪機械部件模具并且所述部件包括渦輪機械部件,其中所述渦輪機械部件包括氣體渦輪系統的翼型葉片或翼型導葉,其中所述渦輪機械部件的厚度在前緣和后緣之間變化,其中所述模具的所述可變壁厚相對于所述渦輪機械部件在所述前緣和所述后緣之間的所述厚度以相反的方式變化,其中所述渦輪機械部件包括在所述前緣與所述后緣之間的中弧線的相對的兩側上的吸力側和壓力側,其中所述可變壁厚包括在所述模具的內部和吸力側部分之間的第一可變厚度,其中所述可變壁厚包括在所述模具的所述內部和壓力側部分之間的第二可變厚度,其中所述第一可變厚度和所述第二可變厚度沿所述中弧線變化,其中,對于沿所述中弧線的每個點,所述第一可變厚度和所述第二可變厚度沿垂直于所述模具的相應的所述吸力側部分和所述壓力側部分的線彼此相等。

18.一種系統,包括:

19.根據權利要求18所述的系統,其中所述模具的所述可變壁厚被設計成在鑄造過程中提供所述部件的期望凝固剖面,其中所述凝固剖面包括下凹的凝固剖面或基本上平坦的凝固剖面,其中所述下凹的凝固剖面被構造為在所述鑄造過程中在從所述部件的內部到外部的向外方向上將材料從液態凝固成固態,其中所述基本上平坦的凝固剖面被構造為在所述鑄造過程中在所述部件的所述內部和所述外部以基本上均勻的方式將所述材料從所述液態凝固成所述固態。

20.根據權利要求18所述的系統,其中所述渦輪機械部件包括氣體渦輪系統的翼型葉片或翼型導葉,其中所述第一端是前緣并且所述第二端是后緣,其中所述渦輪機械部件包括在所述前緣與所述后緣之間的中弧線的相對的兩側上的吸力側和壓力側,其中所述可變壁厚包括在所述模具的內部和吸力側部分之間的第一可變厚度,其中所述可變壁厚包括在所述模具的所述內部和壓力側部分之間的第二可變厚度,其中所述第一可變厚度和所述第二可變厚度沿所述中弧線變化,其中,對于沿所述中弧線的每個點,所述第一可變厚度和所述第二可變厚度沿垂直于所述模具的相應的所述吸力側部分和所述壓力側部分的線彼此相等。

技術總結

提供了一種具有控制器的系統,該控制器被配置為接收被構造為鑄造部件的模具的計算機模型。該計算機模型具有針對該部件的幾何形狀熱定制的該模具的可變壁厚。該控制器被配置為控制制造系統以基于該計算機模型生產該模具。

技術研發人員:J·M·艾弗森,黃申燕,C·R·漢斯利茲,C·U·哈德威克

受保護的技術使用者:通用電氣技術有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!