一種高溫耐壓MEMS壓力傳感器及其封裝技術的制作方法

本發明涉及到mems微機械加工,具體而言,涉及到一種高溫耐壓mems壓力傳感器及其封裝技術。

背景技術:

1、隨著現代工業技術的快速發展,高溫、高壓和惡劣環境下的壓力測量需求日益增加,特別是在航空航天、汽車、石油天然氣勘探和核能等領域。普通的壓力傳感器無法適應這些極端工作條件,因此,具有高溫耐壓性能的?mems(微電子機械系統)壓力傳感器應運而生。mems技術通過微型化、集成化和高精度的傳感器設計,提供了超小型、低成本、高靈敏度的壓力測量解決方案。然而,在這些高溫和高壓環境下,如何保證傳感器長期穩定工作,尤其是在超過?500°c?的高溫條件下,仍是行業面臨的重大挑戰。

2、現有的抗壓耐高溫的壓力傳感器主要通過環氧樹脂或聚合物材料進行傳感器芯片的保護,然后通過金屬或陶瓷殼體進行封裝,然而,環氧樹脂等材料的耐溫性有限,在長期高溫作用下填料保護層容易因熱膨脹系數不匹配而產生形變,影響器件的可靠性,甚至造成傳感器失效或損壞。

3、因此,需要提供一種高溫耐壓mems壓力傳感器及其封裝技術,以解決現有的抗壓耐高溫的壓力傳感器在長期高溫作用下容易產生形變的問題。

技術實現思路

1、本發明的主要目的為提供一種高溫耐壓mems壓力傳感器及其封裝技術,旨在解決上述背景技術中提到的技術問題。

2、本發明采用了以下的技術方案:

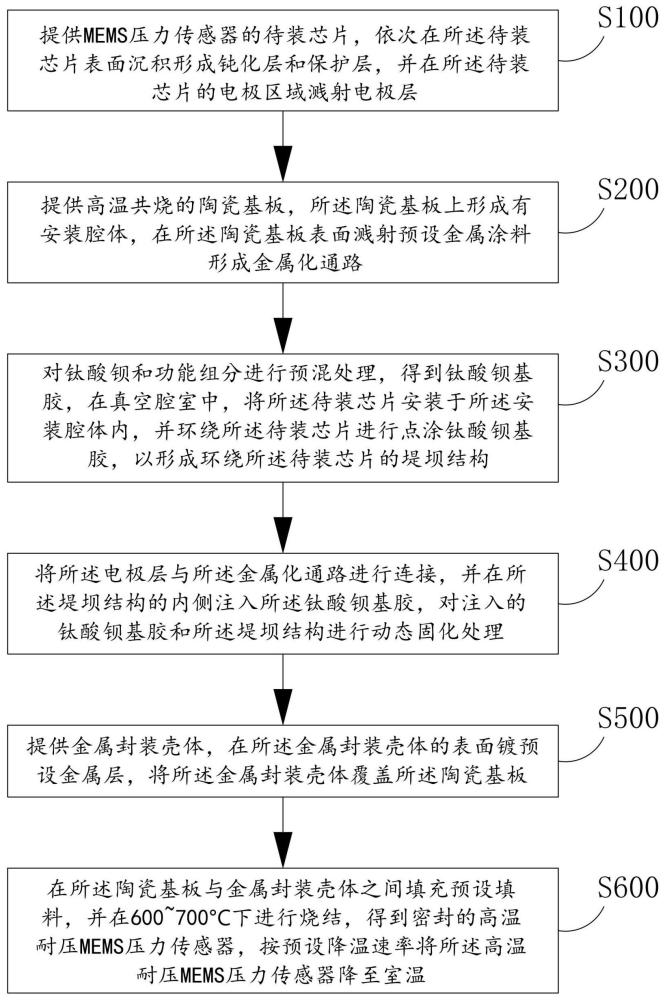

3、一種高溫耐壓mems壓力傳感器的封裝技術,包括:

4、s100:提供mems壓力傳感器的待裝芯片,依次在所述待裝芯片表面沉積形成鈍化層和保護層,并在所述待裝芯片的電極區域濺射電極層;

5、s200:提供高溫共燒的陶瓷基板,所述陶瓷基板上形成有安裝腔體,在所述陶瓷基板表面濺射預設金屬涂料形成金屬化通路;

6、s300:對鈦酸鋇和功能組分進行預混處理,得到鈦酸鋇基膠,在真空腔室中,將所述待裝芯片安裝于所述安裝腔體內,并環繞所述待裝芯片進行點涂鈦酸鋇基膠,以形成環繞所述待裝芯片的堤壩結構;

7、s400:將所述電極層與所述金屬化通路進行連接,并在所述堤壩結構的內側注入所述鈦酸鋇基膠,對注入的鈦酸鋇基膠和所述堤壩結構進行動態固化處理;

8、s500:提供金屬封裝殼體,在所述金屬封裝殼體的表面鍍預設金屬層,將所述金屬封裝殼體覆蓋所述陶瓷基板;

9、s600:在所述陶瓷基板與金屬封裝殼體之間填充預設填料,并在600~700℃下進行燒結,得到密封的高溫耐壓mems壓力傳感器,按預設降溫速率將所述高溫耐壓mems壓力傳感器降至室溫。

10、進一步地,所述提供mems壓力傳感器的待裝芯片,依次在所述待裝芯片表面沉積形成鈍化層和保護層,并在所述待裝芯片的電極區域濺射電極層的步驟,包括:

11、s101:提供基于硅-氧化物-硅結構的mems壓力傳感器芯片,所述mems壓力傳感器芯片形成有若干電極區域;

12、s102:采用氮化硅通過等離子增強化學氣相沉積在所述mems壓力傳感器芯片的表面形成鈍化層,并采用硅氧化物通過物理氣相沉積在所述鈍化層上沉積保護層;

13、s103:基于所述電極區域,對所述保護層和鈍化層進行刻蝕圖案處理,以使所述電極區域裸露;

14、s104:通過采用金、鉑或鎳中的其中一種,對裸露的電極區域進行濺射形成電極層,并使所述電極層的厚度與所述保護層和鈍化層的厚度之和相等;

15、s105:在300~400℃下將所述電極層與所述電極區域進行固化連接,并在氮氣保護下,以400~450℃進行退火處理0.5~1小時。

16、進一步地,所述提供高溫共燒的陶瓷基板,所述陶瓷基板上形成有安裝腔體,在所述陶瓷基板表面濺射預設金屬涂料形成金屬化通路的步驟,包括:

17、s201:提供高溫共燒的陶瓷基板,將所述陶瓷基板置于等離子清潔裝置中,采用氬氣和氮氣組合的混合氣體為清潔介質,對所述陶瓷基板處理5~10分鐘,其中,等離子清潔裝置的功率密度設定為0.25~0.45w/cm2,氬氣和氧氣的流量比為3~5:1;

18、s202:對清潔后的基板進行濺射預設金屬涂料形成金屬粘結層,所述預設金屬涂料包含鉬和鈦中的至少一種,所述金屬粘結層的厚度為50~200nm;

19、s203:通過對所述金屬粘結層進行激光寫入處理,形成通路圖案;

20、s204:以含氟氣體對所述通路圖案進行干法刻蝕,形成清晰的金屬化通路。

21、進一步地,所述對鈦酸鋇和功能組分進行預混處理,得到鈦酸鋇基膠的步驟,包括:

22、s211:將鈦酸鋇和功能組分中的固態添加劑置于真空干燥機內,進行干燥并混勻;

23、s212:將鈦酸鋇置于混煉裝置中,在持續剪切力下,逐步加入功能組分中的各添加劑,并使用流變儀監測動態粘度,確保粘度在預設粘度范圍內,其中,預設粘度范圍為?200~600?cp,混煉時間為?30~50?分鐘;

24、s213:將混煉完成的鈦酸鋇基混合物轉移至10~25℃?環境下進行冷卻,得到鈦酸鋇基膠。

25、進一步地,所述在真空腔室中,將所述待裝芯片安裝于所述安裝腔體內,并環繞所述待裝芯片進行點涂鈦酸鋇基膠,以形成環繞所述待裝芯片的堤壩結構的步驟,包括:

26、s221:對真空腔室進行抽真空至10-3~10-5pa,以對鈦酸鋇基膠進行脫氣處理;

27、s222:將所述待裝芯片安裝于所述安裝腔體內,采用精密點膠裝置在所述待裝芯片的邊緣區域沿預設軌跡逐步點涂鈦酸鋇基膠,控制點膠速率為0.1~0.5ml/min,并保持精密點膠裝置的點膠針距基板表面的高度在50~150μm,點膠過程中維持腔體內環境溫度在20~30℃;

28、s223:將點涂完成的芯片和基板結合體轉移到惰性氣體環境下,控制環境濕度低于10%?rh,并靜置10~30分鐘,使所述鈦酸鋇基膠形態保持穩定,形成環繞所述待裝芯片的堤壩結構。

29、進一步地,所述功能組分包括偶聯劑、流變改性劑及溶劑;

30、所述偶聯劑為甲基硅烷、乙烯基硅烷或三乙氧基鈦中的一種或多種的混合物;

31、所述流變改性劑為脂肪酸酯、聚乙烯醇或聚丙烯酸鹽中的一種或多種的混合物;

32、所述溶劑為異丙醇、醋酸乙酯或丁酮中的一種或多種的混合物;

33、其中,在所述鈦酸鋇基膠中,按照質量百分比計算,所述偶聯劑的占比為15~20%,所述流變改性劑的占比為5~10%,所述溶劑的占比為25~30%,余量為鈦酸鋇。

34、進一步地,所述將所述電極層與所述金屬化通路進行連接,并在所述堤壩結構的內側注入所述鈦酸鋇基膠的步驟,包括:

35、s411:將所述電極層與所述金屬化通路進行激光熔融連接;

36、s412:以預設注入速率向所述堤壩結構的中心區域注入所述鈦酸鋇基膠,并對所述陶瓷基板施加超聲波振動;

37、s413:當注入的鈦酸鋇基膠流動至所述堤壩結構時,停止注入鈦酸鋇基膠;

38、s414:通過流平裝置在低振動環境下進行流平處理,流平時間為30~60s。

39、進一步地,所述對注入的鈦酸鋇基膠和所述堤壩結構進行動態固化處理的步驟,包括:

40、s421:以第一升溫速率將所述鈦酸鋇基膠和堤壩結構升溫至70~90℃,并在所述待裝芯片的中心到所述待裝芯片的周緣的方向上形成溫度差,所述待裝芯片的中心溫度大于所述待裝芯片的周緣溫度,持續時間為30~60分鐘;

41、s422:以第二升溫速率將所述鈦酸鋇基膠和堤壩結構升溫至120~150℃,同時降低所述溫度差,持續時間為40~70分鐘;

42、s423:以第三升溫速率將所述鈦酸鋇基膠和堤壩結構升溫至160~180℃,同時對所述鈦酸鋇基膠和堤壩結構施加振幅為0.1-0.5mm、頻率為60-90hz的機械振動,持續時間為20~30分鐘,以使膠體均勻固化。

43、進一步地,所述s600包括:

44、s601:配制預設填料,配制步驟包括:選用7070玻璃與氧化鋁,按1:0.5~0.7的摩爾比置于混合容器中,使用高速攪拌裝置進行混合,混合時間為10~15分鐘;

45、s602:在所述陶瓷基板與金屬封裝殼體之間填充所述預設填料;

46、s603:將填充預設填料后的結構置于燒結爐中,并在氮氣保護下以升溫速率10~15℃/分鐘將溫度升至600~700℃,保溫1~2小時;

47、s604:停止加熱后,以降溫速率5~10℃/分鐘降至200℃,然后在自然條件下繼續降溫至室溫,得到密封的高溫耐壓mems壓力傳感器。

48、本發明還提供一種高溫耐壓mems壓力傳感器,其采用如上任一項所述的高溫耐壓mems壓力傳感器的封裝技術實現,包括待裝芯片、陶瓷基板和金屬封裝殼體,所述待裝芯片設置有電極,所述陶瓷基板形成有安裝腔體和金屬化通路,且所述陶瓷基板開設有通孔;

49、所述待裝芯片固定安裝于所述安裝腔體,所述電極與金屬化通路通過導線電性連接,所述導線穿過所述通孔;

50、所述金屬封裝殼體覆蓋所述待裝芯片,且所述金屬封裝殼體與所述陶瓷基板固定連接。

51、有益效果:

52、在本發明中,通過在mems壓力傳感器的待裝芯片周圍點涂鈦酸鋇基膠,形成堤壩結構,并在堤壩內側填充鈦酸鋇基膠,不僅有效增強了待裝芯片與陶瓷基板之間的機械支撐,還起到了優異熱穩定作用,在高溫環境下保持較低熱膨脹系數,避免因材料熱膨脹不匹配導致的結構損壞,從而提升傳感器在極端條件下的耐久性和可靠性。采用金屬封裝殼體進一步增強傳感器的耐壓性和密封性,在陶瓷基板與金屬封裝殼體之間填充預設填料,并在600~700℃高溫下燒結,使填料與封裝殼體形成高強度結合層,提高了整體封裝的氣密性和機械穩定性。通過鈦酸鋇基膠和預設填料的雙層保護結構,提高了傳感器在高溫高壓環境下的長期穩定性和可靠性,能夠有效緩沖高溫環境中的熱應力,防止傳感器在長期高溫高壓下因應力集中而出現結構變形或密封失效。

- 還沒有人留言評論。精彩留言會獲得點贊!