滾針軸承、減速器和工業機器人的制作方法

本發明涉及電機,特別涉及一種滾針軸承、減速器和工業機器人。

背景技術:

1、相關技術中,擺線傳動裝置在曲柄軸部的軸承以滾針軸承為主。但滾針軸承在用于擺線傳動裝置時,接觸應力大,導致滾針軸承長時間使用后噪聲增大、振動加劇、磨損加快,最后導致滾針軸承失效。因此合理設計滾針軸承的結構是提升擺線傳動裝置的使用壽命的關鍵。

技術實現思路

1、本發明實施方式提供了一種滾針軸承、減速器和工業機器人以解決上述存在的至少一個技術問題。

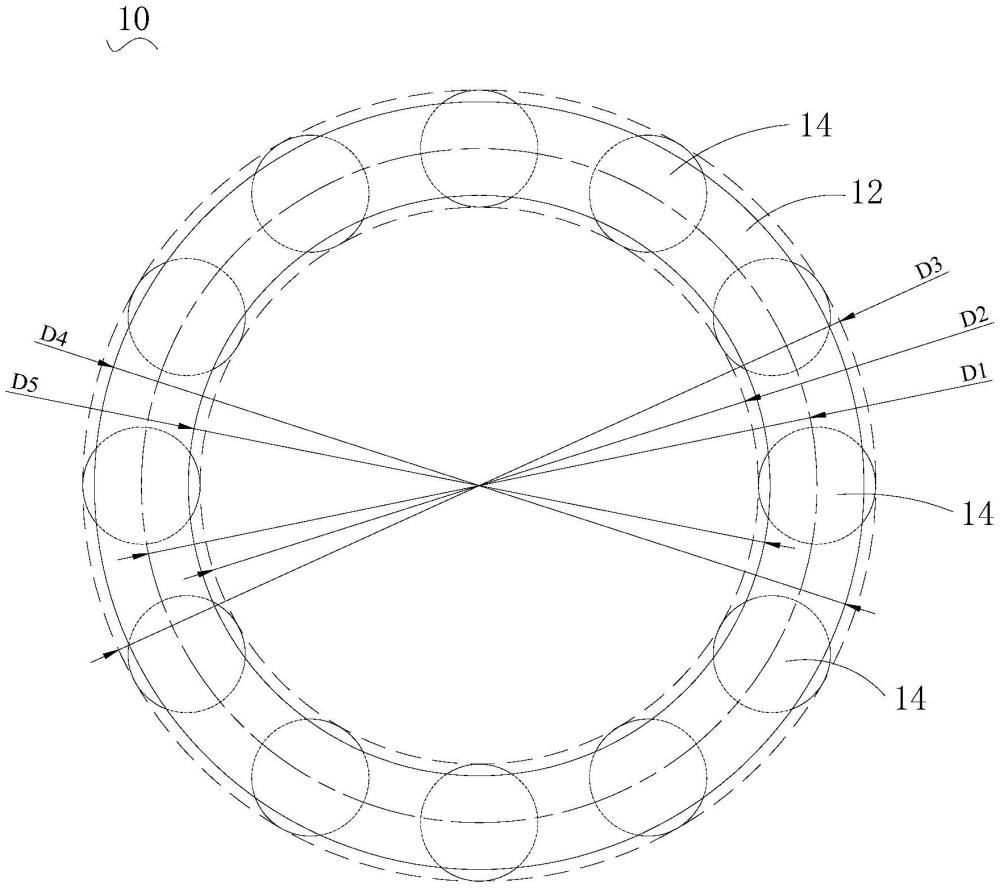

2、本發明實施方式的一種滾針軸承,包括保持架和多個滾動體,多個所述滾動體設于所述保持架內,且圍繞所述滾針軸承的軸線均勻設置,所述滾動體的內切圓直徑為d2,所述滾動體的外切圓直徑為d3,參考常數其中,表示對π×(d3+d2)/(d3-d2)的計算結果向下取整,滿足:x<0.35。

3、根據本發明實施例的一種滾針軸承,至少具有如下有益效果:通過滾針軸承的滾動體的外切圓直徑和內切圓直徑確定參考常數x,當滿足x<0.35時,滾針軸承所容納的滾動體的數量為最佳,有利于減小滾針軸承的最大接觸應力,從而減小滾針軸承的磨損,延長滾針軸承的使用壽命。

4、根據本發明的一些實施例,所述滾針軸承包括保持架和多個滾動體,所述保持架上開設有容納所述滾動體的兜孔,所述兜孔圍繞所述滾針軸承的軸心均勻設置,所述兜孔的數量與所述滾動體的數量相等,所述多個滾動體安裝在對應的所述兜孔內。

5、根據本發明的一些實施例,所述滾動體的分布圓直徑等于所述滾動體的內切圓直徑和所述滾動體的外切圓直徑之和的一半。

6、根據本發明的一些實施例,所述滾針軸承的內徑與所述滾動體內切圓直徑之差的取值范圍為[0,3mm]。

7、根據本發明的一些實施例,所述滾針軸承的外徑與所述滾動體外切圓直徑之差的取值范圍為[0,3mm]。

8、根據本發明的一些實施例,沿所述滾針軸承圓周方向,所述滾動體與所述兜孔的孔壁之間的距離的取值范圍為(0,1mm]。

9、根據本發明的一些實施例,所述滾動體與所述兜孔的孔壁之間的距離為c0,沿所述滾針軸承圓周方向,每兩個所述滾動體之間的最小距離為c1,每兩個所述兜孔之間的最小距離為c2,滿足:c1=2×c0+c2。

10、本發明實施方式的一種減速機包括上述任一實施方式的滾針軸承。

11、本發明實施方式的一種工業機器人包括上述實施方式的減速機。

12、本發明的附加方面和優點將在下面的描述中部分給出,部分將從下面的描述中變得明顯,或通過本發明的實踐了解到。

技術特征:

1.一種滾針軸承,包括保持架和多個滾動體,多個所述滾動體設于所述保持架內,且圍繞所述滾針軸承的軸線均勻設置,其特征在于,所述滾動體的內切圓直徑為d2,所述滾動體的外切圓直徑為d3,參考常數其中,表示對π×(d3+d2)/(d3-d2)的計算結果向下取整,滿足:x<0.35。

2.根據權利要求1所述的滾針軸承,其特征在于,所述滾針軸承包括保持架和多個滾動體,所述保持架上開設有容納所述滾動體的兜孔,所述兜孔圍繞所述滾針軸承的軸心均勻設置,所述兜孔的數量與所述滾動體的數量相等,所述多個滾動體安裝在對應的所述兜孔內。

3.根據權利要求1或2所述的滾針軸承,其特征在于,所述滾動體的分布圓直徑等于所述滾動體的內切圓直徑和所述滾動體的外切圓直徑之和的一半。

4.根據權利要求1或2所述的滾針軸承,其特征在于,所述滾針軸承的內徑與所述滾動體內切圓直徑之差的取值范圍為[0,3mm]。

5.根據權利要求1或2所述的滾針軸承,其特征在于,所述滾針軸承的外徑與所述滾動體外切圓直徑之差的取值范圍為[0,3mm]。

6.根據權利要求1或2所述的滾針軸承,其特征在于,沿所述滾針軸承圓周方向,所述滾動體與所述兜孔的孔壁之間的距離的取值范圍為(0,1mm]。

7.根據權利要求1或2所述的滾針軸承,其特征在于,所述滾動體與所述兜孔的孔壁之間的距離為c0,沿所述滾針軸承圓周方向,每兩個所述滾動體之間的最小距離為c1,每兩個所述兜孔之間的最小距離為c2,滿足:c1=2×c0+c2。

8.一種減速機,其特征在于,包括權利要求1-7任一項所述的滾針軸承。

9.一種工業機器人,其特征在于,包括權利要求8所述的減速機。

技術總結

本發明公開了一種滾針軸承、減速器和工業機器人,其中所述滾針軸承包括保持架和多個滾動體,多個滾動體設于保持架內,且圍繞滾針軸承的軸線均勻設置,滾動體的內切圓直徑為D2,滾動體的外切圓直徑為D3,參考常數表示對π×(D3+D2)/(D3?D2)的計算結果向下取整,滿足:x<0.35。本發明通過滾針軸承的滾動體的外切圓直徑和內切圓直徑確定參考常數x,當x<0.35時,滾針軸承所容納的滾動體的數量為最佳,有利于減小滾針軸承的最大接觸應力,從而減小滾針軸承的磨損,延長滾針軸承的壽命。

技術研發人員:王曉雨,吳達祺,林文捷

受保護的技術使用者:廣東極亞精機科技有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!