一種融合懸鏈線和擺線的液力變矩器葉片參數化設計方法

本發明涉及工程機械的液力傳動,尤其涉及一種融合懸鏈線和擺線的液力變矩器葉片參數化設計方法。

背景技術:

1、液力變矩器作為工程機械傳動系統中的重要元件,因為其具有扭矩倍增、隔震減震和無級變速的優點被廣泛應用于城市公交車、工程機械和軍用坦克等領域。現代工程機械正朝著高速、大功率等方向發展,液力變矩器為了適應工程機械的性能匹配需求,需要對其進行高性能設計。液力變矩器的性能主要取決于葉輪轉矩,而葉輪轉矩由葉片表面的壓力與旋轉半徑的乘積在葉片表面上積分而得,因此高性能液力變矩器的設計,最終歸根于葉片設計。

2、液力變矩器設計主要包括循環圓設計和葉片設計,其中葉片設計是液力變矩器設計中的核心與最為復雜的環節,其設計的優劣直接關乎液力變矩器的傳動功率和效率。傳統液力變矩器葉片設計主要基于一維束流理論的環量分配法和保角變換設計法。環量設計法在設計過程中,將葉片假設為無限薄,用中間流線代替液力變矩器的三維流動,會造成極大的設計誤差,后續要經過實驗的反復修正才能達到設計需要,極大的延長了液力變矩器的設計周期。傳統保角變換法是基于直線-拋物線-直線的葉片骨線設計方法,設計的隨意性很大,同時直線的使用導致設計出來的葉型曲線最高只具有一階導數,無法滿足流線型曲線的設計要求。環量分配法和保角變換設計方法均無法設計出大角度大彎曲程度的液力變矩器葉片,造成了液力變矩器的性能可調范圍窄,無法滿足現代工程機械對高速和大功率傳動的需求。

3、針對傳統液力變矩器葉型設計理論在進行葉片設計時,葉片設計周期長、葉片設計曲率不連續、葉型設計繁瑣和液力變矩器性能可調范圍窄等缺陷,亟需提出一種新型的液力變矩器葉型設計方法,此方法旨在拓寬液力變矩器的傳動性能、簡化葉型設計流程和提高葉型曲線的連續性。

技術實現思路

1、解決的技術問題

2、為了克服傳統液力變矩器葉片設計方法的以上技術缺陷,本發明提出了一種融合懸鏈線和擺線的液力變矩器葉片參數化設計方法,該方法通過把懸鏈線和擺線應用于葉片構造設計上,完全地進行了全葉輪全葉片曲線的參數化表達。

3、技術方案

4、為實現上述目的,本發明提出的一種融合懸鏈線和擺線的液力變矩器葉片參數化設計方法,分別采用懸鏈線和擺線進行葉片骨線和葉片厚度分布曲線的參數化設計,針對單元葉片骨線,建立了單元葉片骨線參數(葉片進口角β1、葉片出口角β2、葉片進口和葉片出口段曲線拼接點位置(本發明中采用參數p(p>0)進行控制))和懸鏈線之間的關系;針對單元葉片厚度分布曲線,建立了葉片厚度分布曲線參數(厚度峰值位置xhmax和厚度峰值高度hmax)和擺線之間的關系。通過改變葉型控制參數進而控制懸鏈線和擺線的走向,最終實現葉型曲線的精確化調整。

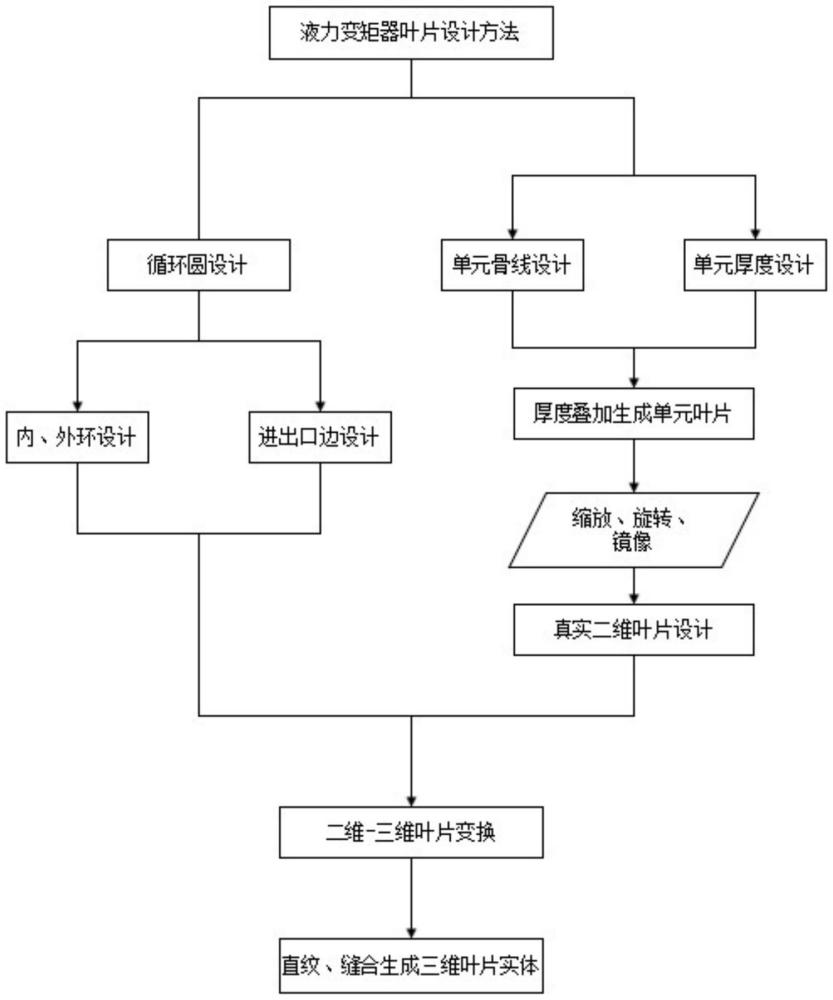

5、進一步,本發明提出的一種融合懸鏈線和擺線的液力變矩器葉片參數化設計方法,包括以下步驟:

6、步驟1:給定液力變矩器循環圓曲線設計參數,通過三圓弧法得到液力變矩器循環圓曲線,液力變矩器循環圓曲線包括外環、內環流線和進出口邊直線;

7、所述步驟1具體包括:

8、循環圓采用三圓弧設計法設計,具體方法可以參見文獻[王彥,王玉鵬,馬文星;液力變矩器循環圓的綜合描述及導數修正法,吉林大學學報(工學版),32(1):79-82,2002]。三段圓弧中,第1,3圓弧的圓心在對稱中心線上,第2段圓弧根據相切可由第1,3圓弧得出。由已知的液力變矩器有效直徑d、最小直徑d0,可以得出循環圓外環第1,3段圓弧半徑r1和r3以及循環圓寬度b,由此可設計出循環圓:

9、

10、步驟2:給定液力變矩器單元葉片骨線設計參數,首先給出葉片進出口角β1、β2,然后通過兩段懸鏈線進行單元骨線構造;

11、所述步驟2具體包括:

12、單元葉片骨線采用兩段懸鏈線拼接構造。懸鏈線的方程可表示為:

13、

14、其中,a為懸鏈線的形狀因子。第一段懸鏈線根據葉片進口角β1可確定出形狀因子a1的值,第二段懸鏈線根據葉片出口角β2可確定出形狀因子a2的值,然后再通過參數p(p>0)的位置去控制葉片骨線峰值。兩段懸鏈線在原點處拼接構成基準骨線,再通過移動即可獲得單元葉片骨線。

15、由基于懸鏈線原理可以初步得到葉片骨線的兩段懸鏈線方程,第一段懸鏈線本發明選取其在第二象限部分的曲線,并用參數p-1對其橫坐標進行控制,即橫坐標的范圍為[p-1,0],第二段懸鏈線我們選取其在第一象限部分的曲線,并用參數p對其橫坐標進行控制,即橫坐標的范圍為[0,p]。然后再根據液力變矩器葉片進出口角β1、β2與兩段懸鏈線起、止點處切線斜率的關系以及第一段懸鏈線止點與第二段懸鏈線起點處的關系,兩段懸鏈線的形狀因子a,即可得到兩段懸鏈線方程。

16、第一段懸鏈線的方程如下:

17、

18、第二段懸鏈線的方程如下:

19、

20、第一段懸鏈線起點處的切線和葉片進口角的關系如下:

21、

22、第一段懸鏈線止點和第二段懸鏈線的起點有:

23、

24、第二段懸鏈線止點處的切線和葉片出口角的關系如下:

25、

26、把第一段和第二段懸鏈線進行拼接,然后通過移動操作即可得到單元葉片骨線方程:

27、

28、步驟3:給定液力變矩器單元葉片厚度分布參數,通過兩段擺線進行單元葉片厚度分布構造;

29、所述步驟3具體包括:

30、單元葉片厚度分布采用兩段擺線進行構造。擺線方程為:

31、

32、其中,ρ為滾動圓的半徑決定了擺線的尺寸大小,ρ值越大構造出的葉片前緣、尾緣越平滑,t為滾動角,sint和cost分別是正弦和余弦函數,它們在擺線方程中描述了圓上固定點相對于圓心的位置變化。第一段擺線本發明選取t的范圍為[0,π],第二段擺線本發明選取t的范圍為[π,2π],通過縮放調整縱坐標使兩段擺線在t=π處縱坐標的值為hmax,然后再通過縮放平移調整橫坐標使拼接后的曲線橫坐標的取值范圍為[0,1],即可得到單元葉片厚度分布曲線。

33、第一段擺線的方程如下:

34、

35、其中,kx1、kh1為橫坐標和縱坐標的縮放因子,hmax為單元葉片最大厚度。

36、第二段擺線的方程如下:

37、

38、其中,kx2、kh2為橫坐標和縱坐標的縮放因子,hmax為單元葉片最大厚度。

39、第一條擺線起點處的切線有如下關系:

40、

41、第一條擺線止點和第二條擺線的起點有如下關系:

42、

43、第二條擺線止點處的切線有如下關系:

44、

45、步驟4:對得到的單元葉片骨線進行厚度疊加可得到單元葉片的吸力面與壓力面曲線,通過對骨線求導可得到骨線上每點的斜率,利用切線與法線垂直的關系可得到骨線每點的法線方向,厚度通過在法線上疊加即可得到單元葉片吸力面與壓力面坐標;

46、所述步驟4具體包括:

47、首先對骨線進行求導可得到骨線每點切線斜率θ,根據幾何關系可得到骨線每點法線與x軸正方向的夾角θ,最后使厚度在法線上進行疊加,即可得到單元葉片吸力面與壓力面坐標。求導和厚度疊加的方程為:

48、

49、其中,θ為骨線每點切線與x軸夾角;yc為單元葉片骨線的縱坐標,h為單元葉片厚度分布曲線的縱坐標,(xu,yu)為單元葉片的壓力面坐標;(xd,yd)為單元葉片的吸力面坐標。

50、步驟5:將得到的單元葉片的吸力面、壓力面曲線進行縮放、鏡像和旋轉得到真實的二維葉片,再通過廣義保角變換映射,獲得真實三維葉片,最后通過構造直紋,縫合生成三維葉片。

51、所述步驟5具體包括:

52、對單元葉片的壓力面、吸力面曲線進行縮放、旋轉和鏡像得到真實的二維葉形曲線。具體公式表示為:

53、

54、其中,(su,lu)為真實二維葉片壓力面坐標,(sd,ld)為真實二維葉片吸力面坐標,l為循環圓上葉片進出口邊所截取的內外環曲線長度,為旋轉角度。

55、經廣義保角變換映射,二維葉片內外環坐標與三維坐標的對應關系為:

56、

57、其中,ri代表循環圓視圖中相應分點的r坐標(即縱坐標),θi表示正視圖中分點與原點連線相對于映射基準軸(縱軸)的夾角,(xi,yi,zi)則是葉片在整個三維空間中的坐標。

58、有益效果

59、本發明提出了一種融合懸鏈線和擺線的液力變矩器葉片參數化設計方法,創新性地將懸鏈線和擺線應用于葉片設計中。通過使用懸鏈線構造葉片的骨線,以及應用擺線來設計葉片的厚度分布曲線,全面參數化了葉片形狀,從而便于葉片的精確設計。此外,此方法克服了傳統葉片設計在曲率連續性和靈活性方面的局限,顯著拓寬了液力變矩器的性能可調范圍,提高了液力變矩器的傳動效率和功率密度。通過精確設計的葉片形狀,減少了葉輪流道中的流動損失,延長了葉片的使用壽命,為液力變矩器高性能發展提供了強有力支持。

60、(1)保證葉型曲線的連續性:本發明采用兩段懸鏈線構造葉片骨線,并使兩段懸鏈線在水平切線處對接,以確保拼接曲線的平滑。同時,利用兩段擺線在曲線起止點處切線與水平線的垂直特性,避免傳統葉片厚度分布中的“尖角”問題,保證葉片厚度分布曲線的連續性。這種連續性有助于減少液力傳動油在葉輪流道中流動產生的液力損失,從而提升液力變矩器的功率密度和傳動效率。

61、(2)葉型構造靈活,可調范圍寬:通過改變葉片進口角、出口角、葉片進口和出口段曲線的拼接點位置、厚度峰值位置及峰值高度等參數,能夠靈活調整懸鏈線和擺線的走向,進而實現葉型曲線的精確調整。這種構造方式使得葉型的調整范圍寬廣,從而更好地適應多種工況和性能需求,提升液力變矩器的傳動性能。

62、(3)設計方法直觀可靠,提高設計準確性與可靠性:通過將單元葉片骨線在法向進行厚度疊加,可獲取二維單元葉型曲線(包括壓力面曲線和吸力面曲線)。隨后,對二維單元葉片型線進行縮放、旋轉、鏡像等操作,即可獲得二維真實葉片型線。葉片型線的全參數化表達使得精確化設計變得簡便。該方法有效減少了設計過程中的不確定性和誤差。

63、(4)縮短液力變矩器設計周期,推動液力變矩器在工程機械領域市場競爭力:采用擺線在起止點處的切線垂直于水平線的特性,可以有效避免葉片前緣和尾緣出現“尖角”的缺陷,從而顯著減輕應力集中,提高葉片鑄造的可實現性,并延長葉片的使用壽命。此外,通過將懸鏈線和擺線設計參數與液力變矩器葉片關鍵參數相結合,能夠快速完成葉片形狀的設計,顯著縮短設計周期。這不僅提高了液力變矩器的設計效率和功率密度,還提升了液力變矩器在工程機械領域的市場競爭力。

64、本發明附加方面的優點將在下面的描述中部分給出,部分將從下面的描述中變得明顯,或通過本發明的實踐了解到。

- 還沒有人留言評論。精彩留言會獲得點贊!