乏燃料樣品總α、總β活度分析系統(tǒng)、運輸及分析方法與流程

本發(fā)明屬于元素分析,特別涉及乏燃料樣品總α、總β活度分析系統(tǒng)、運輸及分析方法。

背景技術:

1、乏燃料中含有鈾、钚、镎、裂片元素等多種化學物質(zhì),具有強烈的放射性。乏燃料后處理就是利用鈾、钚等關鍵核素在水硝酸體系-30%磷酸三丁酯/煤油體系中分配比的不同,將鈾钚元素與裂片元素分離開來,同時使鈾、钚之間分離,從而達到提取鈾钚等有用元素的目的。因此在后處理過程中如乏燃料貯存池池水、工藝及三廢排放廢水、中低放廢液及蒸發(fā)冷凝液等工藝樣品均具有放射性,需對其中的總α、總β放射性活度濃度進行測量,以確保工藝安全穩(wěn)定運行和人員安全。后處理工藝樣品中總α、總β的測量不僅是工藝運行控制、廢液接收、儲存及排放和玻璃固化、水泥固化廢液處理的必然要求,也是環(huán)境輻射監(jiān)測的重要內(nèi)容。

2、目前現(xiàn)有的α、β分析儀針對的測量對象主要為環(huán)境水體(湖水、海水、地下水等)、土壤及大氣等。然而后處理工藝樣品組成復雜,含有多種放射性核素,相互之間干擾嚴重,使用現(xiàn)有的α、β分析儀測量時結果偏差較大且存在α、β相互串擾現(xiàn)象。此外,中高放射性樣品不能直接在開放環(huán)境下測量。因此,現(xiàn)有的α、β分析儀并不能滿足乏燃料后處理工藝樣品中總α、總β活度測量的需求。

技術實現(xiàn)思路

1、為了解決背景技術中的問題,本發(fā)明提出乏燃料樣品總α、總β活度分析系統(tǒng)、運輸及分析方法。

2、為了實現(xiàn)上述目的,本發(fā)明采用以下技術方案:

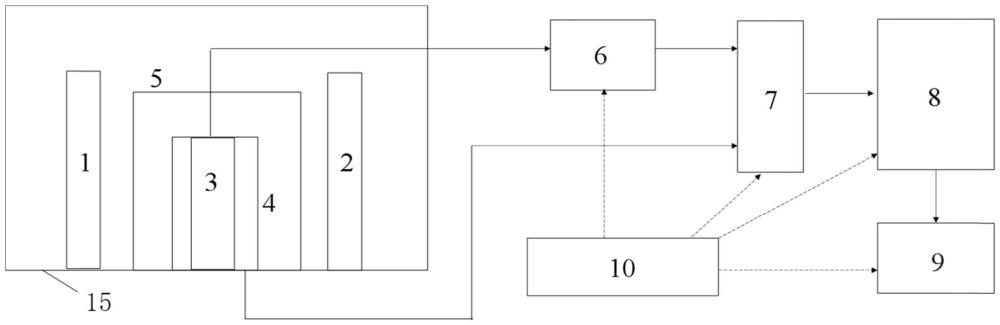

3、一種乏燃料樣品總α、總β活度分析系統(tǒng),包括手套箱和分析單元,所述手套箱內(nèi)安裝有屏蔽室、輸送組件;

4、所述屏蔽室內(nèi)部安裝有探測器組件,所述探測器組件用于探測屏蔽室內(nèi)的樣品;

5、所述輸送組件用于輸送樣品,所述樣品放置于托盤中;

6、所述輸送組件包括第一樣品架、第二樣品架和輸送帶;所述輸送帶穿過所述屏蔽室;所述第一樣品架位于屏蔽室一側,且位于輸送帶一端;所述第二樣品架位于屏蔽室另一側,且位于輸送帶另一端;

7、所述分析單元位于所述手套箱外部,且與所述探測器組件連接,用于分析探測器組件檢測到的數(shù)據(jù)。

8、優(yōu)選地,所述探測器組件包括:

9、主探測器;

10、反符合探測器,所述反符合探測器包裹所述主探測器;

11、所述反符合探測器設置有無機閃爍晶體探測器和光電倍增管,所述無機閃爍晶體探測器與光電倍增管耦合。

12、優(yōu)選地,在所述輸送組件中:

13、所述輸送帶配置有輸送電機,所述輸送電機用于驅動輸送帶運動;

14、所述第一樣品架呈筒狀,底部設置有開口,且開口處安裝有限位裝置;

15、所述第一樣品架位于輸送帶上方,且所述開口距離輸送帶的距離l1滿足:2h>l1>h,其中h表示單個托盤的高度;

16、所述第二樣品架呈筒狀,底部設置有開口,且開口處安裝有頂升裝置;

17、所述第二樣品架位于輸送帶上方,且開口距離輸送帶的距離l2滿足:2h>l2>h。

18、優(yōu)選地,所述限位裝置包括:

19、對稱的限位板,沿第一樣品架的徑向滑動設置,且垂直于輸送帶的輸送路徑,位于第一樣品架的開口與輸送帶之間;

20、對稱的第一氣缸,與所述限位板連接;

21、所述限位板遠離第一氣缸的端部呈弧形,且設置有臺階面,所述臺階面端部設置有倒角;

22、限位時,所述臺階面與所述樣品的托盤底部相抵。

23、優(yōu)選地,所述頂升裝置包括:

24、彈片,若干所述彈片的一端沿周向均勻固定在第二樣品架開口處的內(nèi)壁上,且所述彈片上表面與第二樣品架的內(nèi)壁支架固定連接有彈簧;

25、頂升桿,位于所述第二樣品架正下方;

26、第二氣缸,與所述頂升桿連接,用于驅動頂升桿進行升降運動。

27、優(yōu)選地,所述分析單元包括:

28、放大器,與探測器組件電連接,用于將探測器組件輸出的信號進行放大;

29、模數(shù)轉換器,與所述放大器電連接,用于將放大器輸出的模擬信號轉換為數(shù)字信號;

30、脈沖分析器,與所述模數(shù)轉換器電連接,用于對數(shù)字信號進行脈沖分析,得到分離后的脈沖信號;

31、處理模塊,與所述脈沖分析器電連接,用于對脈沖信號進行脈沖成譜、核素識別與活度計算;

32、主控電路,分別與所述放大器、模數(shù)轉換器、脈沖分析器和處理模塊電連接。

33、一種輸送方法,應用于上述的一種乏燃料樣品總α、總β活度分析系統(tǒng),包括以下步驟:

34、通過第一樣品架釋放待測的樣品至輸送帶;

35、通過輸送帶將待測的樣品輸送至屏蔽室并進場檢測;

36、將檢測后的樣品輸送至第二樣品架正下方;

37、通過頂升裝置將檢測后的樣品回收至第二樣品架。

38、優(yōu)選地,通過第一樣品架釋放待測的樣品至輸送帶,包括以下步驟:

39、將待測的樣品堆疊放置在第一樣品架中;

40、通過第一氣缸周期性驅動限位板遠離第一樣品架的開口,使待測的樣品下落至輸送帶;

41、當待測的樣品下落至輸送帶后,限位板復位抵住下一個待測的樣品。

42、優(yōu)選地,通過頂升裝置將檢測后的樣品回收至第二樣品架,包括以下步驟:

43、通過第二氣缸驅動頂升桿頂升檢測后的樣品的托盤;

44、通過托盤擠壓彈片,使所述彈片由下往上擺動,直至檢測后的樣品移動至彈片上方;

45、檢測后的樣品移動至彈片上方后頂升桿復位,彈片受檢測后的樣品的重力復位。

46、一種分析方法,應用于上述的一種乏燃料樣品總α、總β活度分析系統(tǒng),包括以下步驟:

47、通過探測器組件中的主探測器檢測樣品的α、β的組合脈沖與γ脈沖,以及通過探測器組件中的反符合探測器檢測γ脈沖;

48、通過反符合算法對主探測器檢測的α、β、γ脈沖和反符合探測器檢測的γ脈沖進行計算,得到樣品的α和β組合脈沖;

49、通過脈沖甄別算法和脈沖形狀分析將樣品的α和β組合脈沖分離,得到樣品的α脈沖和β脈沖;

50、基于α脈沖和β脈沖得到α能譜和β能譜。

51、本發(fā)明的有益效果:

52、1、本發(fā)明的分析系統(tǒng)采用了手套箱與分析單元的分體式設計,與樣品接觸的部分放置在手套箱內(nèi),可對放射性工藝樣品進行分析和檢測,降低放射性物質(zhì)泄漏的風險,同時,分析單元放置在手套箱外,免受放射性物質(zhì)的輻射,延長使用壽命,也便于檢維修操作;

53、2、本發(fā)明的輸送方法通過限位裝置和頂升裝置實現(xiàn)了樣品在檢測過程中自動釋放和自動回收的過程,整個過程減少了手動操作,增加了自動化流程,避免人體直接接觸放射性物質(zhì),操作更加安全;

54、3、本發(fā)明的分析方法根據(jù)α、β和γ脈沖的特點采用不同的探測器對γ脈沖進行屏蔽,最后對α和β的組合脈沖進行分離,可對后處理工藝樣品中總α、總β的活度進行準確測量。

55、本發(fā)明的其它特征和優(yōu)點將在隨后的說明書中闡述,并且,部分地從說明書中變得顯而易見,或者通過實施本發(fā)明而了解。本發(fā)明的目的和其他優(yōu)點可通過在說明書以及附圖中所指出的結構來實現(xiàn)和獲得。

- 還沒有人留言評論。精彩留言會獲得點贊!