一種防止胎側耐磨膠打折的預警控制方法及系統與流程

本發明涉及輪胎制造,具體為一種防止胎側耐磨膠打折的預警控制方法及系統。

背景技術:

1、在輪胎制造行業,胎側耐磨膠的質量直接關系到輪胎的性能和使用壽命。胎側耐磨膠打折是生產過程中常見且棘手的問題,它不僅會降低輪胎的外觀質量,還可能導致輪胎在使用過程中出現安全隱患,如胎側強度下降,增加爆胎風險等。

2、傳統的輪胎制造過程中,對于胎側耐磨膠的質量控制主要依賴人工經驗和簡單的檢測手段。人工檢測存在效率低、主觀性強且難以實時監測的問題,無法及時發現胎側耐磨膠在生產過程中的細微變化,等到發現打折問題時,往往已經造成了大量的產品浪費和生產成本的增加。

3、隨著輪胎生產規模的不斷擴大和市場對輪胎質量要求的日益提高,傳統的質量控制方式愈發難以滿足生產需求。一些企業嘗試引入自動化檢測設備,但這些設備大多只能檢測單一的物理量,如壓力或溫度,無法全面、綜合地評估胎側耐磨膠的狀態。由于胎側耐磨膠的打折問題受到多種因素的共同影響,包括壓力分布不均、溫度變化異常以及機械振動等,單一物理量的檢測無法準確預測和預防打折現象的發生。

4、此外,現有的預警系統在閾值設定方面缺乏靈活性,通常采用固定的預警閾值,無法根據生產過程中的實際情況進行動態調整。這就導致在實際生產中,要么出現大量的誤報,影響生產效率;要么無法及時發出預警,使有問題的產品流入下一道工序。

5、在模型優化方面,傳統方法往往忽略了歷史數據的深度利用。輪胎生產過程中的數據具有很強的時間序列特征和關聯性,而以往的技術未能充分挖掘這些數據的價值,使得模型無法隨著生產數據的積累而不斷優化,難以適應復雜多變的生產環境。例如,在面對原材料特性的輕微變化、設備老化導致的性能波動等情況時,模型無法及時做出調整,從而降低了對胎側耐磨膠打折問題的預警準確性和控制效果。

技術實現思路

1、本發明的目的在于提供一種防止胎側耐磨膠打折的預警控制方法及系統以解決上述背景技術中提出的問題。

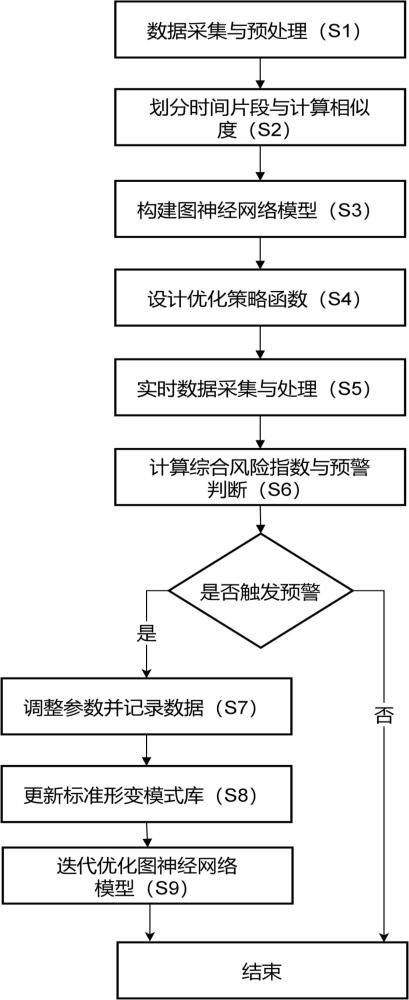

2、為實現上述目的,本發明提供如下技術方案:一種防止胎側耐磨膠打折的預警控制方法,所述方法包括:

3、s1.?采集輪胎制造過程中胎側耐磨膠的多模態數據,包括壓力分布、溫度梯度及振動信號,對數據進行時間戳標注,并通過小波變換對原始信號進行去噪與特征提取,得到規范化特征矩陣;

4、s2.?將規范化特征矩陣劃分為連續的時間片段,采用動態時間規整算法計算各時間片段與預設標準形變模式的相似度,生成形變匹配序列;

5、s3.?構建胎側結構的圖神經網絡模型,其中節點表示耐磨膠區域的壓力監測點,邊表示相鄰區域的壓力傳遞關系;將形變匹配序列輸入圖神經網絡,輸出各節點的形變風險概率;

6、s4.?基于強化學習框架,設計優化策略函數,根據歷史形變風險概率調整預警觸發閾值,生成自適應預警規則;

7、s5.?實時采集當前生產周期的多模態數據,重復步驟s1至s2,得到當前形變匹配序列,輸入步驟s3的圖神經網絡模型,獲取實時形變風險概率分布;

8、s6.?采用模糊邏輯系統處理實時形變風險概率分布,計算綜合風險指數,并基于步驟s4的自適應預警規則判斷是否觸發預警信號;

9、s7.?若觸發預警信號,則通過控制執行單元調整胎側成型機的壓力參數與速度參數,并記錄調整后的多模態數據至歷史數據庫;

10、s8.?對歷史數據庫中的調整后數據采用自編碼器進行特征重構,計算重構誤差向量,更新標準形變模式庫;

11、s9.?基于貝葉斯概率模型,結合實時綜合風險指數與歷史重構誤差,動態修正圖神經網絡的權重參數,完成模型迭代優化。

12、優選的,步驟s1中所述小波變換的具體步驟包括:

13、s101.?對壓力分布信號進行離散小波分解,提取低頻近似系數與高頻細節系數;

14、s102.?對溫度梯度信號進行連續小波變換,生成時頻能量圖譜;

15、s103.?對振動信號進行小波包分解,選擇最優基函數構建頻帶能量分布矩陣;

16、s104.?將低頻近似系數、時頻能量圖譜及頻帶能量分布矩陣按時間對齊,合并為多維特征矩陣,并進行z-score標準化處理。

17、優選的,步驟s2中所述動態時間規整算法的計算法則包括:通過比較當前時間片段與標準形變模式在時間軸上的累積距離,選擇前一時刻的最優路徑進行延伸,其中累積距離由當前時間片段與標準形變模式對應點的歐氏距離累加計算;當累積距離超過預設的形變容差閾值時,判定該時間片段與標準模式存在顯著偏差,并標記為高風險區間;計算公式為:

18、;

19、其中,?表示時間片段與標準模式的累積距離,?為歐氏距離;當累積距離超過形變容差閾值??時,標記該時間片段為高風險區間。

20、優選的,步驟s3中所述圖神經網絡模型的更新規則包括:將每個節點的當前層嵌入向量與其鄰居節點的聚合向量進行拼接,通過可訓練權重矩陣進行線性變換后,應用非線性激活函數生成下一層的節點嵌入向量,其中鄰居節點的聚合通過求和操作實現。

21、優選的,步驟s4中所述強化學習框架采用深度q網絡(dqn),其狀態空間定義為形變風險概率的統計特征,動作空間為預警閾值的增量調整,獎勵函數設計為:

22、;

23、其中,獎勵值,?為權重系數,通過經驗回放機制更新網絡參數。

24、優選的,步驟s6中所述模糊邏輯系統的輸入變量包括實時形變風險概率??和歷史平均風險?,輸出為綜合風險指數?,其模糊規則庫定義為:

25、若??高且??高,則??極高;

26、若??中且??低,則??中等;

27、若??低且?(風險變化率)高,則??高,為風險變化率。

28、優選的,步驟s8中所述自編碼器的重構誤差計算包括:計算輸入特征矩陣與重構輸出之間的平方誤差,并附加編碼器權重矩陣的frobenius范數正則化項,通過最小化總誤差優化自編碼器參數。

29、優選的,其特征在于,步驟s9中所述貝葉斯概率模型的更新過程包括:根據實時綜合風險指數與歷史重構誤差組成的觀測數據集,結合高斯先驗分布,通過似然函數計算權重參數的后驗概率分布,完成圖神經網絡參數的迭代修正。

30、優選的,步驟s7中所述控制執行單元的參數調整策略包括:根據綜合風險指數與動態預警閾值的差值生成比例調節量,結合風險指數的實時變化率生成微分調節量,加權求和后輸出壓力參數的調整量,計算公式為:

31、;

32、其中,?為壓力調整量,?為實時綜合風險指數,?為比例與微分系數,?為動態預警閾值,?為綜合風險指數變化率。

33、優選的,本發明還包括一種防止胎側耐磨膠打折的預警控制系統,所述系統包括:

34、數據采集與預處理模塊:用于采集輪胎制造過程中胎側耐磨膠的多模態數據,包括壓力分布、溫度梯度及振動信號,對數據進行時間戳標注,并通過小波變換對原始信號進行去噪與特征提取,得到規范化特征矩陣;

35、形變匹配模塊:將規范化特征矩陣劃分為連續的時間片段,采用動態時間規整算法計算各時間片段與預設標準形變模式的相似度,生成形變匹配序列;

36、圖神經網絡風險評估模塊:構建胎側結構的圖神經網絡模型,其中節點表示耐磨膠區域的壓力監測點,邊表示相鄰區域的壓力傳遞關系,接收形變匹配序列輸入,輸出各節點的形變風險概率;

37、預警規則生成模塊:基于強化學習框架,設計優化策略函數,根據歷史形變風險概率調整預警觸發閾值,生成自適應預警規則;

38、實時監測與預警判斷模塊:實時采集當前生產周期的多模態數據,利用數據采集與預處理模塊和形變匹配模塊得到當前形變匹配序列,輸入圖神經網絡風險評估模塊獲取實時形變風險概率分布,采用模糊邏輯系統處理實時形變風險概率分布,計算綜合風險指數,并基于自適應預警規則判斷是否觸發預警信號;

39、控制執行模塊:若觸發預警信號,則調整胎側成型機的壓力參數與速度參數,并記錄調整后的多模態數據至歷史數據庫;

40、模型迭代優化模塊:對歷史數據庫中的調整后數據采用自編碼器進行特征重構,計算重構誤差向量,更新標準形變模式庫,基于貝葉斯概率模型,結合實時綜合風險指數與歷史重構誤差,動態修正圖神經網絡的權重參數。

41、與現有技術相比,本發明的有益效果是:

42、本發明通過采集胎側耐磨膠的壓力分布、溫度梯度及振動信號等多模態數據,并運用小波變換進行去噪和特征提取,能夠全面、準確地獲取胎側耐磨膠在生產過程中的狀態信息。利用動態時間規整算法計算與預設標準形變模式的相似度,以及構建圖神經網絡模型評估各節點的形變風險概率,實現了對胎側耐磨膠打折風險的精準監測和評估,大大提高了預警的準確性,減少了誤報和漏報的情況。例如,在實際生產中,通過對多模態數據的分析,能夠提前發現胎側耐磨膠局部區域壓力異常導致的潛在打折風險,為及時采取措施提供了依據。

43、基于強化學習框架設計的優化策略函數,根據歷史形變風險概率動態調整預警觸發閾值,生成自適應預警規則。這使得預警系統能夠更好地適應不同的生產條件和環境變化,提高了預警的及時性和有效性。與傳統固定閾值的預警方式相比,本發明的自適應預警規則能夠根據生產過程中的實際情況靈活調整,避免了因閾值不合理導致的預警不準確問題。比如,在生產設備出現輕微故障,導致胎側耐磨膠形變風險增加時,自適應預警規則能夠及時提高預警的靈敏度,確保在風險初期就發出警報,提醒操作人員采取相應措施。一旦觸發預警信號,控制執行單元能夠迅速調整胎側成型機的壓力參數與速度參數,有效糾正胎側耐磨膠的異常形變,防止打折現象的發生。同時,記錄調整后的多模態數據至歷史數據庫,為后續的分析和優化提供數據支持。這不僅提高了輪胎的生產質量,減少了次品率,還降低了生產成本。

44、對歷史數據庫中的調整后數據采用自編碼器進行特征重構,計算重構誤差向量,更新標準形變模式庫,并基于貝葉斯概率模型結合實時綜合風險指數與歷史重構誤差,動態修正圖神經網絡的權重參數。這種持續優化的機制使系統能夠不斷學習和適應生產過程中的變化,隨著生產數據的積累,模型的準確性和可靠性不斷提高,對胎側耐磨膠打折問題的預防和控制能力也越來越強。例如,隨著原材料供應商的更換或生產工藝的微調,系統能夠通過對新數據的學習和分析,自動調整模型參數,保持對胎側耐磨膠質量的有效控制。通過精準的預警和及時的控制,減少了因胎側耐磨膠打折導致的生產中斷和產品返工次數,提高了生產效率。同時,自適應的預警規則和持續優化的模型,降低了人工干預的頻率和成本,使生產過程更加自動化和智能化。在大規模輪胎生產中,這一優勢尤為明顯,能夠有效縮短生產周期,提高企業的生產效益。

- 還沒有人留言評論。精彩留言會獲得點贊!