鉭酸鹽/YSZ雙陶瓷層熱障涂層厚度優(yōu)化方法

本發(fā)明屬于涂層優(yōu)化,尤其涉及一種鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法。

背景技術(shù):

1、熱障涂層是一種重要的無機(jī)涂層材料,廣泛應(yīng)用于航空發(fā)動機(jī)和地面燃?xì)廨啓C(jī)的高溫合金葉片上。它具有高溫隔熱、抗氧化、抗腐蝕、抗磨損等多種功效。隨著燃?xì)廨啓C(jī)渦輪端進(jìn)口溫度不斷攀升,對其熱效率的要求也在不斷提高。然而,單晶鎳基高溫合金(最高使用溫度不超過1150℃)及氣膜冷卻技術(shù)已經(jīng)達(dá)到了極限。因此,研發(fā)一種耐熱溫度更高、隔熱性能更強(qiáng)、服役壽命更長的新型熱障涂層成為了實(shí)現(xiàn)燃?xì)廨啓C(jī)性能提升所面臨的關(guān)鍵問題。

2、雙陶瓷層熱障涂層(double?ceramic?layer?thermal?barrier?coatings,dcltbcs)是目前熱障涂層研究的重要方向之一。它在傳統(tǒng)熱障涂層之上沉積一層熱穩(wěn)定性更高且熱導(dǎo)率更低的陶瓷層,對提高熱障涂層使用溫度和延長壽命有顯著效果。雙陶瓷層熱障涂層利用兩種陶瓷層性能優(yōu)勢互補(bǔ),以更高使用溫度和更低熱導(dǎo)率的陶瓷材料作表層,更高熱膨脹系數(shù)和更高應(yīng)變?nèi)菹薜奶沾刹牧献鞯诙樱瑥亩鴮?shí)現(xiàn)對基體合金材料的有效保護(hù)。

3、然而,目前大多數(shù)測試手段主要是將涂層的殘余應(yīng)力以及隔熱效果分開進(jìn)行分析計(jì)算。這種方法無法有效地優(yōu)化并提高涂層的整體性能。因此,開發(fā)一種能夠同時考慮殘余應(yīng)力和隔熱性能的優(yōu)化方法,對于進(jìn)一步提升雙陶瓷層熱障涂層的性能具有重要意義。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明提出一種鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,解決雙陶瓷層熱障涂層實(shí)際制備過程中的厚度控制問題。

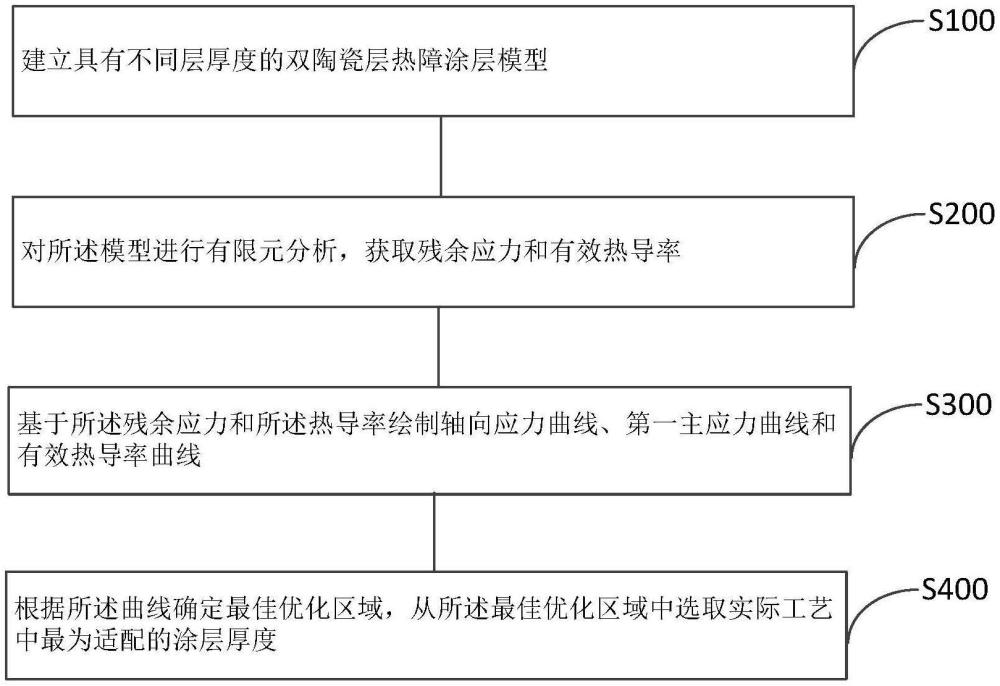

2、本發(fā)明提供一種鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,包括:

3、建立具有不同層厚度的雙陶瓷層熱障涂層模型;

4、對所述模型進(jìn)行有限元分析,獲取殘余應(yīng)力和有效熱導(dǎo)率;

5、基于所述殘余應(yīng)力和所述熱導(dǎo)率繪制軸向應(yīng)力曲線、第一主應(yīng)力曲線和有效熱導(dǎo)率曲線;根據(jù)所述曲線確定最佳優(yōu)化區(qū)域,從所述最佳優(yōu)化區(qū)域中選取實(shí)際工藝中最為適配的涂層厚度。

6、作為一種可選的實(shí)施方式,所述雙陶瓷層熱障涂層模型由稀土鉭酸釔陶瓷頂層、8%wt.氧化釔部分穩(wěn)定氧化鋯陶瓷底層、nicocraly粘結(jié)層及高溫鎳基合金基體組成,所述稀土鉭酸釔陶瓷頂層為ytao4層或y3tao7層。

7、作為一種可選的實(shí)施方式,所述有限元分析包括殘余應(yīng)力分析和隔熱分析,以對應(yīng)獲取殘余應(yīng)力分布數(shù)據(jù)和溫度場變化數(shù)據(jù)。

8、作為一種可選的實(shí)施方式,所述殘余應(yīng)力分析和/或所述隔熱分析采用四節(jié)點(diǎn)四邊形軸對稱減縮積分單元的有限元網(wǎng)格類型。

9、作為一種可選的實(shí)施方式,在殘余應(yīng)力分析時設(shè)置的條件狀態(tài)為:

10、設(shè)置噴涂過程整體溫度為第一預(yù)設(shè)溫度;

11、設(shè)置涂層系統(tǒng)與室溫空氣發(fā)生自然熱對流,對流換熱系數(shù)為第一預(yù)設(shè)換熱系數(shù);

12、設(shè)置大氣溫度為第一預(yù)設(shè)大氣溫度;

13、設(shè)置制備后試樣冷卻時間為第一預(yù)設(shè)冷卻時間。

14、作為一種可選的實(shí)施方式,在隔熱分析時設(shè)置的條件狀態(tài)為:

15、設(shè)置模型的上表面溫度在兩分鐘內(nèi)從室溫均勻升至第二預(yù)設(shè)溫度;

16、設(shè)置底部與環(huán)境換熱系數(shù)為第二預(yù)設(shè)換熱系數(shù);

17、設(shè)置保溫時間為第一預(yù)設(shè)保溫時間。

18、作為一種可選的實(shí)施方式,所述隔熱分析包括:

19、基于有限元模型設(shè)置對應(yīng)的溫度場,所述溫度場至少包括模型上表面溫度和下表面溫度達(dá)到熱平衡狀態(tài),以及模型左右邊界均為絕熱狀態(tài);

20、基于所述溫度場,獲取有效熱導(dǎo)率。

21、作為一種可選的實(shí)施方式,所述基于溫度場,獲取有效熱導(dǎo)率,包括:

22、獲取環(huán)境溫度tc;

23、獲取模型厚度h;

24、獲取有限元模型的模型底部與環(huán)境之間的對流傳熱系數(shù)h;

25、獲取陶瓷層上表面溫度ta和陶瓷層下表面溫度tb;

26、基于環(huán)境溫度tc,模型厚度h,有限元模型的模型底部與環(huán)境之間的對流傳熱系數(shù)h,陶瓷層上表面溫度ta和陶瓷層下表面溫度tb,得到有效熱導(dǎo)率keff:

27、作為一種可選的實(shí)施方式,所述最佳優(yōu)化區(qū)域通過有效熱導(dǎo)率曲線與第一主應(yīng)力曲線的交點(diǎn)和有效熱導(dǎo)率曲線與軸向應(yīng)力曲線的交點(diǎn)之間的區(qū)域確定。

28、作為一種可選的實(shí)施方式,所述最佳優(yōu)化區(qū)域?qū)?yīng)的ysz層厚度范圍為190μm至280μm。

29、本發(fā)明通過對雙陶瓷層熱障涂層的建模,雙陶瓷層熱障涂層噴涂冷卻后的殘余應(yīng)力計(jì)算,雙陶瓷層熱障涂層隔熱行為的計(jì)算及基于殘余應(yīng)力和隔熱效果對涂層厚度的協(xié)同優(yōu)化設(shè)計(jì),使得熱障涂層的殘余應(yīng)力降低及隔熱性能提高得到同時滿足,為雙陶瓷層熱障涂層制備工藝的優(yōu)化和設(shè)計(jì)提供一定的理論指導(dǎo)。

技術(shù)特征:

1.一種鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,包括:

2.根據(jù)權(quán)利要求1所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,所述雙陶瓷層熱障涂層模型由稀土鉭酸釔陶瓷頂層、8%wt.氧化釔部分穩(wěn)定氧化鋯陶瓷底層、nicocraly粘結(jié)層及高溫鎳基合金基體組成,所述稀土鉭酸釔陶瓷頂層為ytao4層或y3tao7層。

3.根據(jù)權(quán)利要求1或2所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,所述有限元分析包括殘余應(yīng)力分析和隔熱分析,以對應(yīng)獲取殘余應(yīng)力分布數(shù)據(jù)和溫度場變化數(shù)據(jù)。

4.根據(jù)權(quán)利要求3所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,所述殘余應(yīng)力分析和/或所述隔熱分析采用四節(jié)點(diǎn)四邊形軸對稱減縮積分單元的有限元網(wǎng)格類型。

5.根據(jù)權(quán)利要求3或4所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,在殘余應(yīng)力分析時設(shè)置的條件狀態(tài)為:

6.根據(jù)權(quán)利要求3-5任一項(xiàng)所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,在隔熱分析時設(shè)置的條件狀態(tài)為:

7.根據(jù)權(quán)利要求3-6任一項(xiàng)所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,所述隔熱分析包括:

8.根據(jù)權(quán)利要求7所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,所述基于溫度場,獲取有效熱導(dǎo)率,包括:

9.根據(jù)權(quán)利要求1-8任一項(xiàng)所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,所述最佳優(yōu)化區(qū)域通過有效熱導(dǎo)率曲線與第一主應(yīng)力曲線的交點(diǎn)和有效熱導(dǎo)率曲線與軸向應(yīng)力曲線的交點(diǎn)之間的區(qū)域確定。

10.根據(jù)權(quán)利要求9所述的鉭酸鹽/ysz雙陶瓷層熱障涂層厚度優(yōu)化方法,其特征在于,所述最佳優(yōu)化區(qū)域?qū)?yīng)的ysz層厚度范圍為190μm至280μm。

技術(shù)總結(jié)

本發(fā)明屬于涂層優(yōu)化技術(shù)領(lǐng)域,尤其涉及一種鉭酸鹽/YSZ雙陶瓷層熱障涂層厚度優(yōu)化方法,所述鉭酸鹽/YSZ雙陶瓷層熱障涂層厚度優(yōu)化方法包括建立具有不同層厚度的雙陶瓷層熱障涂層模型;對所述模型進(jìn)行有限元分析,獲取殘余應(yīng)力和有效熱導(dǎo)率;基于所述殘余應(yīng)力和所述熱導(dǎo)率繪制軸向應(yīng)力曲線、第一主應(yīng)力曲線和有效熱導(dǎo)率曲線;根據(jù)所述曲線確定最佳優(yōu)化區(qū)域,從所述最佳優(yōu)化區(qū)域中選取實(shí)際工藝中最為適配的涂層厚度。本發(fā)明可以解決雙陶瓷層熱障涂層實(shí)際制備過程中的厚度控制問題。

技術(shù)研發(fā)人員:李嘉雪,王亮,趙偉玲,楊群,于謹(jǐn)碩

受保護(hù)的技術(shù)使用者:中國科學(xué)院上海硅酸鹽研究所

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!