一種基于圖像識別的壓鑄模具缺陷檢測方法及系統與流程

本發明涉及缺陷檢測,尤其涉及一種基于圖像識別的壓鑄模具缺陷檢測方法及系統。

背景技術:

1、缺陷檢測技術領域涉及利用各種檢測技術和系統來識別材料、組件或結構中的缺陷或不良,可以確保產品質量和生產效率,同時減少可能的故障或失敗。缺陷檢測技術廣泛應用于金屬加工、電子制造、汽車組裝等領域。技術手段包括x光檢測、超聲波檢測、磁粉檢測和視覺檢測等。特別是視覺檢測技術,可以精確識別出裂紋、孔洞、夾雜物等表面及內部缺陷。

2、其中,壓鑄模具缺陷檢測方法是一種特定于壓鑄領域的缺陷檢測技術,目的是識別和評估壓鑄模具在生產過程中可能出現的缺陷,如裂紋、氣孔和不完整成型等,主要用途是提高壓鑄產品的質量,確保模具的完整性,從而減少生產成本和提高生產效率。通過對模具進行定期檢測,可以及時發現問題并進行維修或更換,以避免生產質量問題和延長模具的使用壽命。

3、現有技術在壓鑄模具的缺陷檢測中存在明顯局限性。技術如x光和超聲波雖能檢測內部缺陷,但在識別復雜壓鑄模具表面結構的微小裂紋或不完整成型等表面缺陷方面表現不足。同時還需要較高的操作技能和昂貴的設備,制約其在中小型企業中的應用。缺乏對缺陷類型、位置和大小的精確量化能力,導致難以提供有效的預警和預防措施,進而影響生產效率和產品質量。尤其在高標準生產過程中,導致關鍵缺陷被忽視,影響整個生產線的質量控制效果。

技術實現思路

1、本發明的目的是解決現有技術中存在的缺點,而提出的一種基于圖像識別的壓鑄模具缺陷檢測方法。

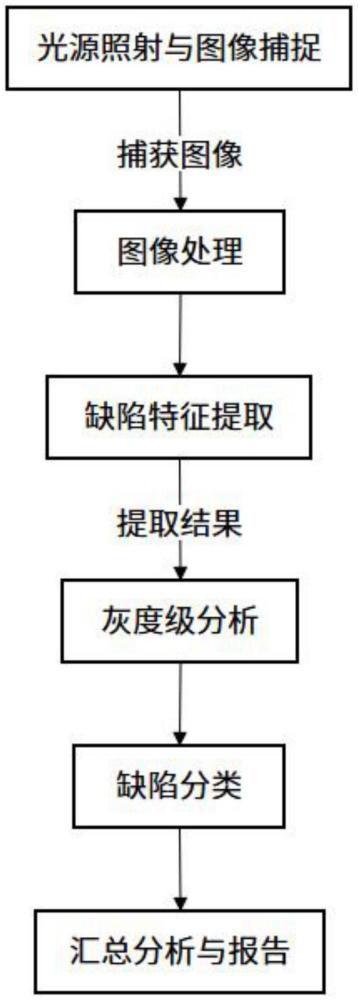

2、為了實現上述目的,本發明采用了如下技術方案:一種基于圖像識別的壓鑄模具缺陷檢測方法,包括以下步驟:

3、s1:采用目標波長光源照射壓鑄模具表面,并使用相機捕捉模具表面圖像,對捕捉到的模具表面圖像進行顏色校正和光照補償,保存輸出高清原始圖像;

4、s2:基于所述高清原始圖像,調整對比度突出缺陷特征,提取圖像邊緣信息并揭示圖像細節,識別缺陷輪廓,根據缺陷輪廓識別結果計算紋理清晰度,分離缺陷區域,并對每個缺陷區域進行標記,記錄每個缺陷的位置形態,生成缺陷特征數據;

5、s3:基于所述缺陷特征數據,進行灰度級分析,計算每個缺陷區域的灰度頻率分布,根據灰度頻率分布計算結果對缺陷區域的形狀和大小進行量化,隔離缺陷與非缺陷區域,對每類缺陷按照形態學特征進行分類,生成缺陷分類結果;

6、s4:基于所述缺陷分類結果,對缺陷數量和類型進行匯總分析,計算差異類型缺陷在壓鑄模具表面的分布比例,繪制缺陷分布圖,生成缺陷分布分析報告。

7、作為本發明的進一步方案,所述高清原始圖像的輸出步驟為:

8、s111:選擇與壓鑄模具材料光譜吸收特性相匹配的目標波長光源,進行照射,調整光源角度均勻覆蓋模具表面,生成目標波長光源照射結果;

9、s112:根據所述目標波長光源照射結果,使用相機捕捉模具表面圖像,調整相機曝光時間和iso,匹配當前光照條件,生成捕捉到的原始圖像;

10、s113:對所述捕捉到的原始圖像進行顏色校正和光照補償,采用公式:

11、

12、計算校正后的顏色值ccorrected,調整圖像匹配真實顏色表現,生成高清原始圖像,其中,craw代表原始圖像顏色值,lcurrent代表當前光照強度,loptimal代表理想光照強度。

13、作為本發明的進一步方案,所述缺陷輪廓的識別步驟為:

14、s211:調整所述高清原始圖像對比度,采用公式:

15、

16、計算調整后的對比度值cnew,得到對比度調整后的圖像,其中,coriginal代表原始圖像的對比度,σ代表對比度調整的標準偏差,μ代表原始圖像對比度的平均值;

17、s212:基于所述對比度調整后的圖像,進行邊緣檢測,突出邊緣信息并揭示圖像細節,得到圖像邊緣信息結果;

18、s213:基于所述圖像邊緣信息結果,分析邊緣信息與背景對比度,識別缺陷的形狀和位置,提取缺陷輪廓,生成缺陷輪廓識別結果。

19、作為本發明的進一步方案,所述缺陷特征數據的獲取步驟為:

20、s221:基于所述缺陷輪廓識別結果,采用公式:

21、

22、計算圖像紋理清晰度值t,得到整體紋理清晰度計算結果,其中,n代表缺陷區域內的像素總數,pi代表第i個像素的灰度值,ri代表該像素的灰度級,u為灰度級的平均值;

23、s222:根據所述整體紋理清晰度計算結果,通過比較每個區域的紋理清晰度值與預設閾值,采用閾值分割確定缺陷區域,每個缺陷區域進行單獨標記,生成缺陷區域確定結果;

24、s223:根據所述缺陷區域確定結果,記錄缺陷的幾何位置和形態特征,統計每個缺陷區域的邊界坐標、面積和周長,生成缺陷特征數據。

25、作為本發明的進一步方案,所述灰度頻率分布的計算步驟為:

26、s311:利用所述缺陷特征數據,分離每個缺陷區域,并將缺陷區域轉換成灰度圖像,提取每個缺陷的灰度圖像數據,生成灰度圖像數據集;

27、s312:通過所述灰度圖像數據集,逐像素分析灰度值,為每個灰度級別累計像素數量,生成灰度級別的像素計數結果;

28、s313:根據所述灰度級別的像素計數結果,采用公式:

29、

30、計算灰度級g的頻率p(g),得到每個缺陷區域的灰度頻率分布記錄,其中,ng是灰度級g的像素數,n是缺陷區域的總像素數。

31、作為本發明的進一步方案,所述缺陷分類結果的獲取步驟為:

32、s321:基于所述每個缺陷區域的灰度頻率分布記錄,通過分析灰度集中區與分散區的比例及空間排布,估算缺陷的幾何形狀與面積,對每個缺陷區域進行形狀和大小量化,生成形狀和大小量化數據;

33、s322:利用所述形狀和大小量化數據,通過分析量化數據與背景灰度的對比,自動設定灰度閾值區分缺陷與非缺陷區域,生成隔離后的缺陷與非缺陷區域;

34、s323:對所述隔離后的缺陷與非缺陷區域,應用形態學操作,提取缺陷區域的形態學特征,通過形態學特征對缺陷進行識別與分類,生成缺陷分類結果。

35、作為本發明的進一步方案,所述缺陷分布分析報告的獲取步驟為:

36、s411:基于所述缺陷分類結果,統計每種缺陷的出現次數,匯總所有缺陷數據,得到缺陷類型匯總結果;

37、s412:根據所述缺陷類型匯總結果,利用公式:

38、

39、計算每種類型的缺陷在壓鑄模具表面的分布百分比pk,生成缺陷分布比例結果,其中,nk代表第k種缺陷的數量,k代表缺陷類型總數;

40、s413:根據所述缺陷分布比例結果,進行數據可視化處理,繪制缺陷分布圖,得到缺陷分析報告。

41、一種基于圖像識別的壓鑄模具缺陷檢測系統,包括:

42、光源選擇模塊選擇與壓鑄模具材料光譜吸收特性相匹配的目標波長光源,進行照射,使用相機捕捉模具表面圖像,進行顏色校正和光照補償,生成高清原始圖像;

43、圖像處理模塊調整所述高清原始圖像對比度,突出邊緣信息并揭示圖像細節,分析邊緣信息與背景對比度,識別缺陷的形狀和位置,提取缺陷輪廓,生成缺陷輪廓識別結果;

44、缺陷定位模塊基于所述缺陷輪廓識別結果,計算圖像紋理清晰度值,比較每個區域的紋理清晰度值與預設閾值,確定缺陷區域并進行單獨標記,記錄缺陷的幾何位置和形態特征,生成缺陷特征數據;

45、灰度分析模塊利用所述缺陷特征數據,分離每個缺陷區域,并將缺陷區域轉換成灰度圖像,為每個灰度級別累計像素數量,計算灰度級頻率,得到每個缺陷區域的灰度頻率分布記錄;

46、缺陷識別模塊基于所述每個缺陷區域的灰度頻率分布記錄,估算缺陷的幾何形狀與面積,對每個缺陷區域進行形狀和大小量化,自動設定灰度閾值區分缺陷與非缺陷區域,提取缺陷區域的形態學特征,對缺陷進行識別與分類,生成缺陷分類結果;

47、數據統計模塊基于所述缺陷分類結果,統計每種缺陷的出現次數,計算每種類型的缺陷在壓鑄模具表面的分布百分比,進行數據可視化處理,繪制缺陷分布圖,得到缺陷分析報告。

48、與現有技術相比,本發明的優點和積極效果在于:

49、本發明中,通過對高清原始圖像的色彩深度和對比度進行調整,極大提升對缺陷特征的突出顯示,增強裂紋、氣孔等表面缺陷的可識別性,提升檢測的精確度,細節揭示及缺陷輪廓的識別進一步精確缺陷區域與背景的分離,優化分析的準確性和效率,通過灰度級分析,實現缺陷形狀和大小的精確量化,為缺陷管理和模具維護提供了定量數據,綜合提升了壓鑄模具的使用壽命,減輕因缺陷導致的生產問題。

- 還沒有人留言評論。精彩留言會獲得點贊!