一種標(biāo)簽傳感器及其裝配結(jié)構(gòu)、成型模具和成型方法與流程

本發(fā)明涉及傳感器封裝,尤其涉及一種標(biāo)簽傳感器及其裝配結(jié)構(gòu)、成型模具和成型方法。

背景技術(shù):

1、標(biāo)簽傳感器是一種用于檢測和讀取標(biāo)簽、標(biāo)記或標(biāo)識符的傳感器,廣泛應(yīng)用于自動化系統(tǒng)、包裝行業(yè)、倉儲和物流等領(lǐng)域,具有高精度、可靠穩(wěn)定、易于集成等優(yōu)點(diǎn)。

2、在應(yīng)用過程中,為防止在使用中損壞標(biāo)簽傳感器影響連續(xù)使用,通常采用模具或設(shè)備在端板上加工沉槽,將標(biāo)簽傳感器內(nèi)置于沉槽中,通過注膠的方式將標(biāo)簽傳感器固定密封于沉槽中,此種方式雖然能夠?qū)崿F(xiàn)標(biāo)簽的裝配過程,但其裝配過程操作不便,需要進(jìn)行手動灌膠操作,影響整體裝配的定位精度和一致性,且灌封膠的需要長時間加熱或uv固化,難以保證固化后效果,注膠口處存在積液掛液現(xiàn)象;且裝配效率難以提升;且此種裝配方式在后續(xù)標(biāo)簽傳感器損壞需要更換過程中,容易對端板產(chǎn)生損傷,且清膠處理過程煩瑣,不便于實(shí)現(xiàn)快速更換的目的。

3、公開于該背景技術(shù)部分的信息僅僅旨在加深對本發(fā)明總體背景技術(shù)的理解,而不應(yīng)當(dāng)被視為承認(rèn)或以任何形式暗示該信息構(gòu)成本領(lǐng)域技術(shù)人員所公知的現(xiàn)有技術(shù)。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明所要解決的技術(shù)問題是:提供一種標(biāo)簽傳感器及其裝配結(jié)構(gòu)、成型模具和成型方法,實(shí)現(xiàn)損壞的標(biāo)簽傳感器便捷式更換處理過程,也防止循環(huán)使用導(dǎo)致的標(biāo)簽傳感器溫度過高,造成標(biāo)簽傳感器損壞,有效規(guī)避芯片處積液掛液現(xiàn)象。

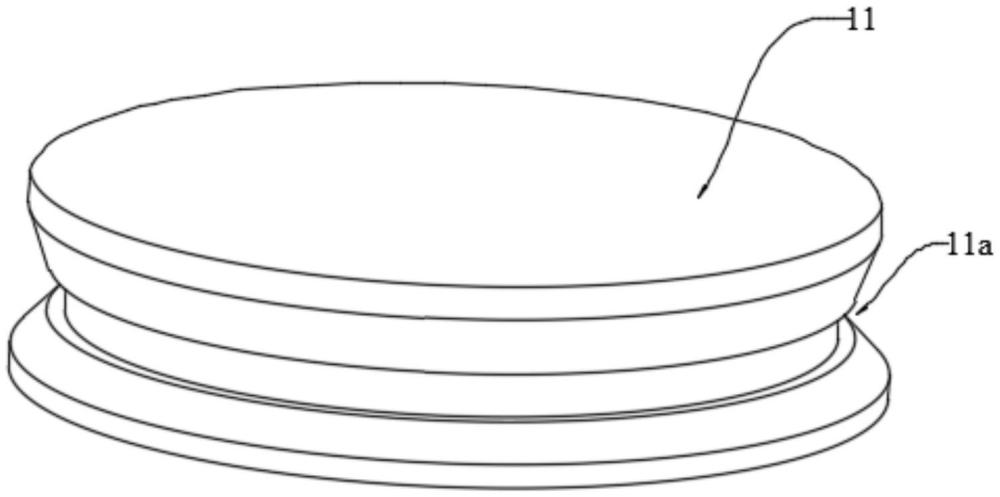

2、為了達(dá)到上述目的,本發(fā)明所采用的技術(shù)方案是:一種標(biāo)簽傳感器,包括:外殼體、傳感器芯片以及隔熱層,所述外殼體和所述傳感器芯片同軸設(shè)置,所述隔熱層設(shè)置有兩層,且軸徑與所述傳感器的軸徑相等設(shè)置,分別位于所述傳感器芯片的兩端面與所述外殼體的內(nèi)側(cè)壁之間;

3、其中,所述外殼體與所述傳感器芯片和所述隔熱層一體包注成型,且所述外殼體外軸面中部設(shè)置有環(huán)形的裝配槽。

4、進(jìn)一步的,所述外殼體包括上分部和下分部,所述上分部和所述下分部的內(nèi)、外兩側(cè)端面均為平面,所述下分部朝向所述上分部的一側(cè)設(shè)置有環(huán)狀凸起,所述上分部的內(nèi)側(cè)端面、所述環(huán)狀凸起的外軸面和所述下分部的內(nèi)側(cè)端面依次連接形成所述裝配槽;所述上分部的內(nèi)側(cè)端面、所述環(huán)狀凸起的內(nèi)軸面和所述下分部的內(nèi)側(cè)端面圍設(shè)形成內(nèi)置槽,所述傳感器芯片以及兩層所述隔熱層設(shè)置于所述內(nèi)置槽中。

5、進(jìn)一步的,所述上分部內(nèi)側(cè)端面邊緣朝向所述裝配槽內(nèi)側(cè)傾斜設(shè)置,形成第一導(dǎo)向面,所述下分部內(nèi)側(cè)端面邊緣朝向所述裝配槽內(nèi)側(cè)傾斜設(shè)置,形成第二導(dǎo)向面,所述第一導(dǎo)向面的傾斜角度小于所述第二導(dǎo)向面的傾斜角度設(shè)置。

6、本發(fā)明還提供一種標(biāo)簽傳感器的裝配結(jié)構(gòu),包括如上所述的標(biāo)簽傳感器,還包括裝配板,所述裝配板一側(cè)開設(shè)有裝配孔,所述裝配孔的深度與所述標(biāo)簽傳感器的厚度相等設(shè)置,所述標(biāo)簽傳感器卡設(shè)于所述裝配孔中。

7、進(jìn)一步的,所述裝配孔的內(nèi)側(cè)壁上開設(shè)有環(huán)槽,所述環(huán)槽中設(shè)置有卡環(huán),所述卡環(huán)朝向所述裝配孔內(nèi)部的一側(cè)卡設(shè)于所述裝配槽中。

8、進(jìn)一步的,所述卡環(huán)包括連接部和卡接部,所述連接部設(shè)置于所述環(huán)槽中,所述卡接部突出于所述裝配孔的內(nèi)側(cè)壁設(shè)置,且朝向所述標(biāo)簽傳感器的一側(cè)形成卡接面,所述卡接面與所述第二導(dǎo)向面和所述裝配槽貼合設(shè)置。

9、本發(fā)明還提供一種標(biāo)簽傳感器的成型模具,用于成型如上所述的標(biāo)簽傳感器,包括:基板、注膠板以及設(shè)置于所述基板和所述注膠板之間的成型模,所述基板設(shè)置于地面,所述成型模內(nèi)設(shè)置有成型腔,所述成型腔的形狀與所述外殼體的形狀相同設(shè)置,所述傳感器芯片和兩個所述隔熱層內(nèi)置于所述成型腔中,所述注膠板上設(shè)置有注膠口,所述注膠口與所述成型模之間設(shè)置有流道,所述流道連通所述注膠口和所述成型腔。

10、進(jìn)一步的,所述成型腔設(shè)置有兩個,所述流道位于兩所述成型腔之間,包括與所述注膠口連通的主流道和四個與所述主流道連通的輔流道,四個所述輔流道的另一端分別與兩所述成型腔中所述傳感器芯片兩端的空間連通設(shè)置。

11、進(jìn)一步的,所述成型模包括下模板以及兩個并列設(shè)置的上模板,所述下模板中沿著開模方向設(shè)置有六個定位柱,每一所述成型腔中分別設(shè)置有三個所述定位柱,三個所述定位柱以所述傳感器芯片的軸線為中心對稱分布,且所述定位柱的頂部均形成臺階結(jié)構(gòu),所述隔熱層背離所述傳感器芯片的端端部卡設(shè)于所述臺階結(jié)構(gòu)中。

12、本發(fā)明還提供一種標(biāo)簽傳感器的成型方法,使用如上所述的標(biāo)簽傳感器的成型模具,包括以下步驟:

13、將所述注膠板與所述成型模分離,使得所述成型腔打開;

14、將兩層所述隔熱層分別貼附于所述傳感器芯片的兩端面,并將所述隔熱層和所述傳感器芯片放置于所述成型腔中;

15、將所述注膠板與所述成型模分離,使得所述成型腔關(guān)閉;

16、通過所述注膠口經(jīng)過所述流道向所述成型腔中注入聚偏二氟乙烯材料,并按照設(shè)定時間和溫度進(jìn)行保壓,使得聚偏二氟乙烯材料包覆于所述隔熱層和所述傳感器芯片外部,形成所述外殼體;

17、將所述注膠板與所述成型模分離,使得所述成型腔打開,自所述成型腔中取出標(biāo)簽傳感器坯料;

18、去除所述標(biāo)簽傳感器坯料上的廢料,獲得標(biāo)簽傳感器產(chǎn)品。

19、本發(fā)明的有益效果為:本發(fā)明通過在傳感器芯片外部設(shè)置一體化包注成型的外殼體,避免手動灌膠,從而減少了芯片處的積液掛液現(xiàn)象,提高了傳感器的穩(wěn)定性和可靠性;通過設(shè)置環(huán)形裝配槽配合連接的方式,簡化了標(biāo)簽傳感器的裝配和更換過程,使得在標(biāo)簽傳感器損壞時能夠快速更換,提高了維護(hù)效率,也保證裝配定位精度和一致性,在更換過程中,僅需通過開孔器等工具即能夠?qū)崿F(xiàn),減少對端板的損傷,也避免清膠處理,從而實(shí)現(xiàn)快速更換的過程;通過在傳感器芯片兩端設(shè)置隔熱層,有效防止標(biāo)簽傳感器在循環(huán)使用過程中因溫度過高而損壞,延長了傳感器的使用壽命。

技術(shù)特征:

1.一種標(biāo)簽傳感器,其特征在于,包括:外殼體、傳感器芯片以及隔熱層,所述外殼體和所述傳感器芯片同軸設(shè)置,所述隔熱層設(shè)置有兩層,且軸徑與所述傳感器的軸徑相等設(shè)置,分別位于所述傳感器芯片的兩端面與所述外殼體的內(nèi)側(cè)壁之間;

2.根據(jù)權(quán)利要求1所述的標(biāo)簽傳感器,其特征在于,所述外殼體包括上分部和下分部,所述上分部和所述下分部的內(nèi)、外兩側(cè)端面均為平面,所述下分部朝向所述上分部的一側(cè)設(shè)置有環(huán)狀凸起,所述上分部的內(nèi)側(cè)端面、所述環(huán)狀凸起的外軸面和所述下分部的內(nèi)側(cè)端面依次連接形成所述裝配槽;所述上分部的內(nèi)側(cè)端面、所述環(huán)狀凸起的內(nèi)軸面和所述下分部的內(nèi)側(cè)端面圍設(shè)形成內(nèi)置槽,所述傳感器芯片以及兩層所述隔熱層設(shè)置于所述內(nèi)置槽中。

3.根據(jù)權(quán)利要求2所述的標(biāo)簽傳感器,其特征在于,所述上分部內(nèi)側(cè)端面邊緣朝向所述裝配槽內(nèi)側(cè)傾斜設(shè)置,形成第一導(dǎo)向面,所述下分部內(nèi)側(cè)端面邊緣朝向所述裝配槽內(nèi)側(cè)傾斜設(shè)置,形成第二導(dǎo)向面,所述第一導(dǎo)向面的傾斜角度小于所述第二導(dǎo)向面的傾斜角度設(shè)置。

4.一種標(biāo)簽傳感器的裝配結(jié)構(gòu),包括如權(quán)利要求3所述的標(biāo)簽傳感器,其特征在于,還包括裝配板,所述裝配板一側(cè)開設(shè)有裝配孔,所述裝配孔的深度與所述標(biāo)簽傳感器的厚度相等設(shè)置,所述標(biāo)簽傳感器卡設(shè)于所述裝配孔中。

5.根據(jù)權(quán)利要求4所述的標(biāo)簽傳感器的裝配結(jié)構(gòu),其特征在于,所述裝配孔的內(nèi)側(cè)壁上開設(shè)有環(huán)槽,所述環(huán)槽中設(shè)置有卡環(huán),所述卡環(huán)朝向所述裝配孔內(nèi)部的一側(cè)卡設(shè)于所述裝配槽中。

6.根據(jù)權(quán)利要求5所述的標(biāo)簽傳感器的裝配結(jié)構(gòu),其特征在于,所述卡環(huán)包括連接部和卡接部,所述連接部設(shè)置于所述環(huán)槽中,所述卡接部突出于所述裝配孔的內(nèi)側(cè)壁設(shè)置,且朝向所述標(biāo)簽傳感器的一側(cè)形成卡接面,所述卡接面與所述第二導(dǎo)向面和所述裝配槽貼合設(shè)置。

7.一種標(biāo)簽傳感器的成型模具,用于成型如權(quán)利要求1~3任一項所述的標(biāo)簽傳感器,其特征在于,包括:基板、注膠板以及設(shè)置于所述基板和所述注膠板之間的成型模,所述基板設(shè)置于地面,所述成型模內(nèi)設(shè)置有成型腔,所述成型腔的形狀與所述外殼體的形狀相同設(shè)置,所述傳感器芯片和兩個所述隔熱層內(nèi)置于所述成型腔中,所述注膠板上設(shè)置有注膠口,所述注膠口與所述成型模之間設(shè)置有流道,所述流道連通所述注膠口和所述成型腔。

8.根據(jù)權(quán)利要求7所述的標(biāo)簽傳感器的成型模具,其特征在于,所述成型腔設(shè)置有兩個,所述流道位于兩所述成型腔之間,包括與所述注膠口連通的主流道和四個與所述主流道連通的輔流道,四個所述輔流道的另一端分別與兩所述成型腔中所述傳感器芯片兩端的空間連通設(shè)置。

9.根據(jù)權(quán)利要求8所述的標(biāo)簽傳感器的成型模具,其特征在于,所述成型模包括下模板以及兩個并列設(shè)置的上模板,所述下模板中沿著開模方向設(shè)置有六個定位柱,每一所述成型腔中分別設(shè)置有三個所述定位柱,三個所述定位柱以所述傳感器芯片的軸線為中心對稱分布,且所述定位柱的頂部均形成臺階結(jié)構(gòu),所述隔熱層背離所述傳感器芯片的端部卡設(shè)于所述臺階結(jié)構(gòu)中。

10.一種標(biāo)簽傳感器的成型方法,使用如權(quán)利要求7所述的標(biāo)簽傳感器的成型模具,其特征在于,包括以下步驟:

技術(shù)總結(jié)

本發(fā)明涉及傳感器封裝技術(shù)領(lǐng)域,尤其涉及一種標(biāo)簽傳感器及其裝配結(jié)構(gòu)、成型模具和成型方法,標(biāo)簽傳感器包括:外殼體、傳感器芯片以及隔熱層,外殼體和傳感器芯片同軸設(shè)置,隔熱層設(shè)置有兩層,且軸徑與傳感器的軸徑相等設(shè)置,分別位于傳感器芯片的兩端面與外殼體的內(nèi)側(cè)壁之間;其中,外殼體與傳感器芯片和隔熱層一體包注成型,且外殼體外軸面中部設(shè)置有環(huán)形的裝配槽。通過在傳感器芯片外部設(shè)置一體化包注成型的外殼體,避免手動灌膠,從而減少了芯片處的積液掛液現(xiàn)象,提高了傳感器的穩(wěn)定性和可靠性;通過設(shè)置環(huán)形裝配槽配合連接的方式,簡化了標(biāo)簽傳感器的裝配和更換過程,使得在標(biāo)簽傳感器損壞時能夠快速更換,保證裝配定位精度和一致性。

技術(shù)研發(fā)人員:王建卿,施小杰,王書鵬

受保護(hù)的技術(shù)使用者:常州皓晟精密機(jī)械有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!