改善漏電的金屬硅化物制造方法與流程

本發(fā)明涉及半導(dǎo)體,特別是涉及一種改善漏電的金屬硅化物制造方法。

背景技術(shù):

1、salicide(金屬硅化物)工藝應(yīng)用于源漏極/柵極與金屬之間的接觸,降低接觸電阻,縮短了與柵相關(guān)的時間延遲。

2、65nm以下技術(shù)節(jié)點常用ni-salicide工藝,在高溫退火時,ni原子是主要的擴散物,會深入襯底快速擴散,可能導(dǎo)致鎳硅化物與襯底生長在一起,誘導(dǎo)產(chǎn)生漏電問題;另外,高溫下鎳硅化物容易團聚,形成高電阻物質(zhì),影響器件的電學(xué)特性。

3、現(xiàn)有技術(shù)方法是在ni靶材中加入5%-10%的pt,通過摻雜改性形成nipt-salicide,提高鎳硅化物的熱穩(wěn)定性。

4、為解決上述問題,需要提出一種新型的改善漏電的金屬硅化物制造方法。

技術(shù)實現(xiàn)思路

1、鑒于以上所述現(xiàn)有技術(shù)的缺點,本發(fā)明的目的在于提供一種改善漏電的金屬硅化物制造方法,用于解決現(xiàn)有技術(shù)中在高溫退火時,金屬原子例如ni原子是主要的擴散物,會深入襯底快速擴散,可能導(dǎo)致金屬硅化物與襯底生長在一起,誘導(dǎo)產(chǎn)生漏電問題;高溫下金屬硅化物容易團聚,形成高電阻物質(zhì),影響器件的電學(xué)特性的問題。

2、為實現(xiàn)上述目的及其他相關(guān)目的,本發(fā)明提供一種改善漏電的金屬硅化物制造方法,包括:

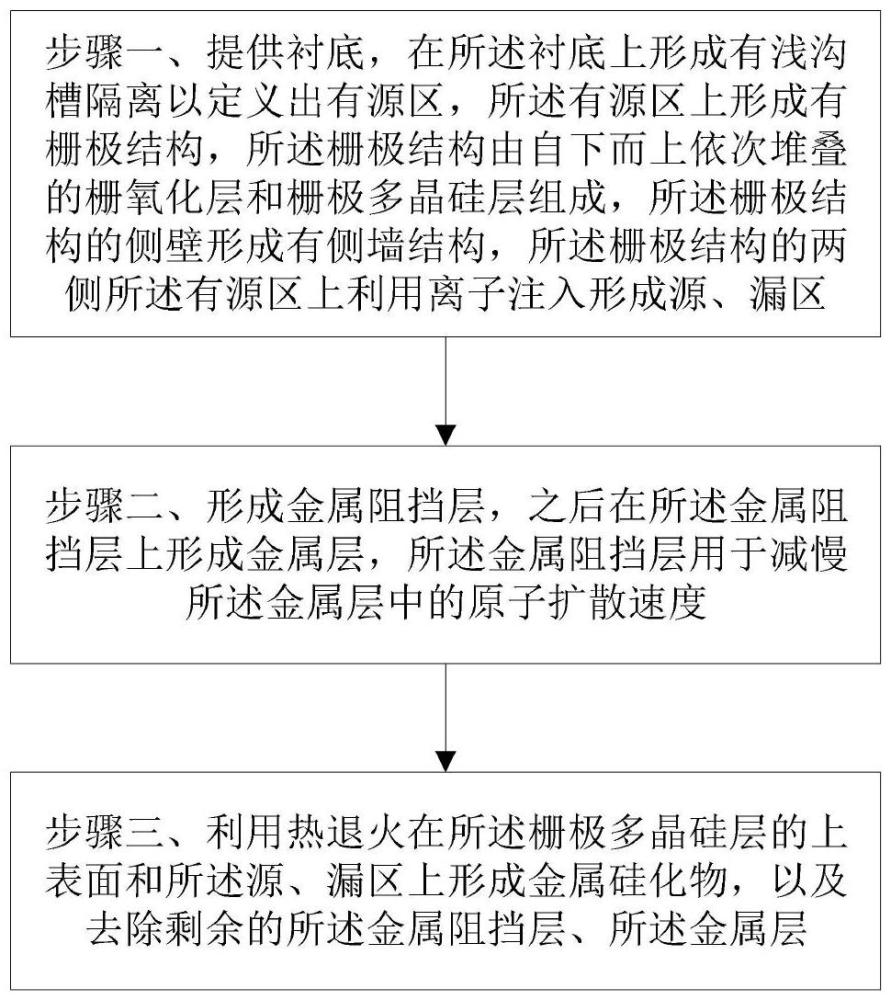

3、步驟一、提供襯底,在所述襯底上形成有淺溝槽隔離以定義出有源區(qū),所述有源區(qū)上形成有柵極結(jié)構(gòu),所述柵極結(jié)構(gòu)由自下而上依次堆疊的柵氧化層和柵極多晶硅層組成,所述柵極結(jié)構(gòu)的側(cè)壁形成有側(cè)墻結(jié)構(gòu),所述柵極結(jié)構(gòu)的兩側(cè)所述有源區(qū)上利用離子注入形成源、漏區(qū);

4、步驟二、形成金屬阻擋層,之后在所述金屬阻擋層上形成金屬層,所述金屬阻擋層用于減慢所述金屬層中的原子擴散速度;

5、步驟三、利用熱退火在所述柵極多晶硅層的上表面和所述源、漏區(qū)上形成金屬硅化物,以及去除剩余的所述金屬阻擋層、所述金屬層。

6、優(yōu)選地,步驟一中的所述襯底為硅襯底。

7、優(yōu)選地,步驟二之前還包括進行預(yù)非晶化離子注入的步驟。

8、優(yōu)選地,步驟二中利用物理氣相沉積的方法形成所述金屬阻擋層和所述金屬層。

9、優(yōu)選地,步驟二中的所述金屬阻擋層在步驟三中的熱退火中不與所述襯底和所述柵極多晶硅層發(fā)生反應(yīng)。

10、優(yōu)選地,步驟二中的所述金屬阻擋層的材料為鈦或鉑。

11、優(yōu)選地,步驟二中的所述金屬阻擋層的厚度為1至5納米。

12、優(yōu)選地,步驟二中的所述金屬層的材料為nipt合金。

13、優(yōu)選地,步驟三中的所述利用熱退火在所述柵極多晶硅層的上表面和所述源、漏區(qū)上形成金屬硅化物,以及去除剩余的所述金屬阻擋層、所述金屬層的方法包括:進行第一次熱退火,去除剩余的所述金屬阻擋層、所述金屬層;進行第二次熱退火。

14、優(yōu)選地,步驟三中的所述第一次熱退火為250℃-500℃,所述第二次熱退火為250℃-500℃。

15、優(yōu)選地,步驟三中利用濕法刻蝕的方法去除剩余的所述金屬阻擋層、所述金屬層。

16、如上所述,本發(fā)明的改善漏電的金屬硅化物制造方法,具有以下有益效果:

17、本發(fā)明的金屬阻擋層可以有效抑制金屬層原子的快速擴散,從而改善漏電流。

技術(shù)特征:

1.一種改善漏電的金屬硅化物制造方法,其特征在于,至少包括:

2.根據(jù)權(quán)利要求1所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟一中的所述襯底為硅襯底。

3.根據(jù)權(quán)利要求1所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟二之前還包括進行預(yù)非晶化離子注入的步驟。

4.根據(jù)權(quán)利要求1所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟二中利用物理氣相沉積的方法形成所述金屬阻擋層和所述金屬層。

5.根據(jù)權(quán)利要求1所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟二中的所述金屬阻擋層在步驟三中的熱退火中不與所述襯底和所述柵極多晶硅層發(fā)生反應(yīng)。

6.根據(jù)權(quán)利要求1所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟二中的所述金屬阻擋層的材料為鈦或鉑。

7.根據(jù)權(quán)利要求1所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟二中的所述金屬阻擋層的厚度為1至5納米。

8.根據(jù)權(quán)利要求1所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟二中的所述金屬層的材料為nipt合金。

9.根據(jù)權(quán)利要求1所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟三中的所述利用熱退火在所述柵極多晶硅層的上表面和所述源、漏區(qū)上形成金屬硅化物,以及去除剩余的所述金屬阻擋層、所述金屬層的方法包括:進行第一次熱退火,去除剩余的所述金屬阻擋層、所述金屬層;進行第二次熱退火。

10.根據(jù)權(quán)利要求9所述的改善漏電的金屬硅化物制造方法,其特征在于:步驟三中的所述第一次熱退火為250℃-500℃,所述第二次熱退火為250℃-500℃。

技術(shù)總結(jié)

本發(fā)明提供一種改善漏電的金屬硅化物制造方法,提供襯底,在襯底上形成有淺溝槽隔離以定義出有源區(qū),有源區(qū)上形成有柵極結(jié)構(gòu),柵極結(jié)構(gòu)由自下而上依次堆疊的柵氧化層和柵極多晶硅層組成,柵極結(jié)構(gòu)的側(cè)壁形成有側(cè)墻結(jié)構(gòu),柵極結(jié)構(gòu)的兩側(cè)有源區(qū)上利用離子注入形成源、漏區(qū);形成金屬阻擋層,之后在金屬阻擋層上形成金屬層,金屬阻擋層用于減慢金屬層中的原子擴散速度;利用熱退火在柵極多晶硅層的上表面和源、漏區(qū)上形成金屬硅化物,以及去除剩余的金屬阻擋層、金屬層。本發(fā)明的金屬阻擋層可以有效抑制金屬層原子的快速擴散,從而改善漏電流。

技術(shù)研發(fā)人員:李孟周,郭振強,黃鵬

受保護的技術(shù)使用者:華虹半導(dǎo)體(無錫)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!