一種碳蒙皮鋁蜂窩夾層板的拼接結構及其制備方法與流程

本發明涉及復合材料成型,具體涉及一種碳蒙皮鋁蜂窩夾層板的拼接結構及其制備方法。

背景技術:

1、蜂窩夾層結構是由上下蒙皮、蜂窩芯和膠黏劑三種基本材料組成的復合材料,蜂窩夾層結構具有較高的比強度和比剛度、較好的抗疲勞性能及優良的可設計性等特點,在航天航空領域應用較為廣泛。當復合材料結構的尺寸越來越大的時候,就會出現蒙皮材料寬度或長度尺寸不夠需要拼接來滿足產品尺寸要求的情況。

2、對于制備大尺寸的碳蒙皮鋁蜂窩夾層結構產品,現有技術方案主要有兩種:

3、一種是采用熱熔法制備預浸無緯布,預浸無緯布長度不受限制,可整體鋪制大尺寸的碳蒙皮,不需拼接。具體地,熱熔法是指將樹脂加熱熔融成流動狀態,用其浸漬纖維或織物的方法,熱熔法制備預浸無緯布主要有一步法和兩步法兩種,其中一步法要求樹脂基體的流動性好,主要用于制備窄帶預浸無緯布,制備出的材料樹脂含量低,產品質量差;兩步法可準確控制預浸料中的含膠量,揮發分含量低。熱熔法制備預浸料需要使用高溫高壓設備和熔融設備,設備使用和維護成本高;熱熔法雖然可實現制備長度較長的預浸料,但在鋪制大尺寸碳蒙皮時需要大尺寸的工藝模板,大尺寸的固化設備,整體蒙皮成型過程中的質量控制及固化成本均較大,不符合目前產品降本增效的要求。

4、另一種是將碳蒙皮的預浸無緯布進行拼接,每層拼接縫做錯層處理,在鋪層過程中拼接實現蒙皮尺寸放大。碳蒙皮鋪層過程的斷層拼接需考慮應力集中及斷層拼接后的剩余強度,國內外眾多學者對存在拼接鋪層的復合材料進行了力學分析和試驗驗證,得到鋪層交錯拼接的長度越短局部應力集中程度越高、含鋪層拼接層合板受拉的失效模式為層間剪切破壞和纖維斷裂等結論。含有拼接鋪層的層合材料當其承受外部載荷時,容易在拼接縫處發生單層破壞,并引發裂紋擴展,造成結構件實際使用機械性能降低。

技術實現思路

1、本發明旨在至少在一定程度上解決相關技術中的技術問題之一。

2、為此,本發明提出了一種碳蒙皮鋁蜂窩夾層板的拼接結構及其制備方法,在蒙皮拼接位置設計補強,并設計蜂窩夾層板的工藝參數,保證蒙皮拼接后的夾層結構成型質量,保證整板平面度、力學性能和環境適應性均滿足要求,產品制作成本大大降低。

3、為實現上述目的,本發明采用如下技術方案:

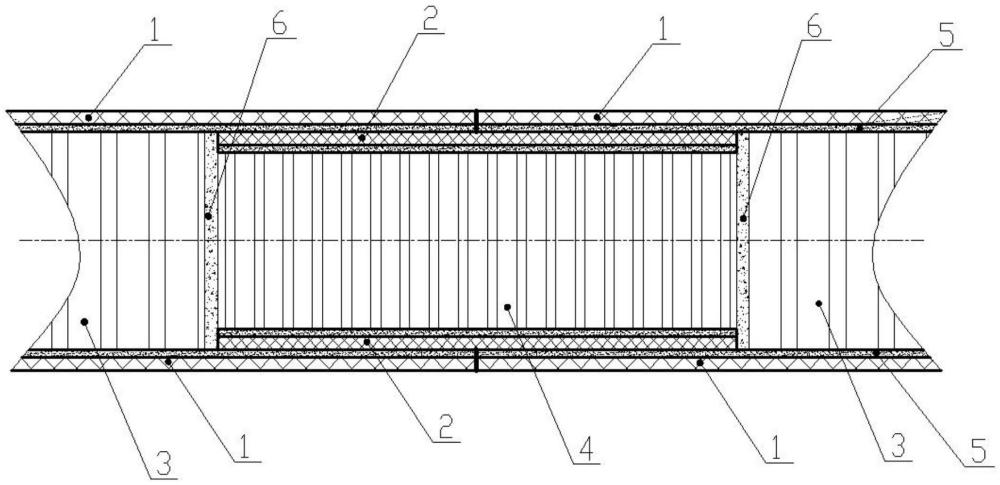

4、本發明第一方面提供的一種碳蒙皮鋁蜂窩夾層板的拼接結構,所述拼接結構連接于相鄰的兩塊碳蒙皮鋁蜂窩夾層板之間,各碳蒙皮鋁蜂窩夾層板均分別包括主體蜂窩及通過膠膜固定于主體蜂窩上下側的分塊碳蒙皮,相鄰兩分塊碳蒙皮的拼縫與所述碳蒙皮鋁蜂窩夾層板的長度方向保持一致,所述拼接結構包括:

5、拼接處蜂窩,位于相鄰兩塊碳蒙皮鋁蜂窩夾層板的主體蜂窩之間,且位于同一拼接處蜂窩兩側的主體蜂窩的上下表面分別齊平;

6、內加強蒙皮,通過膠膜固定于所述拼接處蜂窩的上下側,且上下側的所述內加強蒙皮背向所述拼接處蜂窩一側的表面分別與所述主體蜂窩的上下表面齊平,所述內加強蒙皮的中心位于相鄰兩分塊碳蒙皮的拼縫處,所述內加強蒙皮與所述分塊碳蒙皮之間通過膠膜固定;

7、發泡膠條,填充于所述主體蜂窩與所述拼縫處蜂窩的間隙內。

8、在一些實施例中,所述分塊碳蒙皮和所述內加強蒙皮均為使用碳纖維預浸料成型后的層合結構制件。

9、在一些實施例中,依據所述碳蒙皮鋁蜂窩夾層板拉伸破壞時所述分塊碳蒙皮的拼接補強位置處膠黏劑的膠接剪切破壞載荷大于所述分塊碳蒙皮拉伸破壞載荷的原則確定所述內加強蒙皮的寬度,所述內加強蒙皮的長度需完全覆蓋拼接縫長度。

10、在一些實施例中,根據以下公式確定所述內加強蒙皮的寬度:

11、σ×b1×t1×bf≥σf×tf×bf

12、其中,σ為膠黏劑剪切強度,t1為所述內加強蒙皮的厚度,b1為拼接縫處單側所述內加強蒙皮的寬度,則所述內加強蒙皮的寬度為2×b1;σf為所述分塊碳蒙皮的拉伸強度,tf和bf分別為所述分塊碳蒙皮的厚度和寬度。

13、在一些實施例中,所述內加強蒙皮的厚度與所述分塊碳蒙皮的厚度相等。

14、在一些實施例中,根據以下公式確定所述拼接處蜂窩的高度:

15、h2=h1-2×t1-2×h2×δ

16、其中,h2為所述拼接處蜂窩的高度,h1為所述主體蜂窩的高度,t1為所述內加強蒙皮的厚度,h2為所述膠膜厚度,δ為所述膠膜固化后與其原始厚度的壓縮比為。

17、在一些實施例中,將與所述內加強蒙皮接觸的所述主體蜂窩一側壓縮2個蜂窩格子;將與所述分塊碳蒙皮接觸的所述拼接處蜂窩的兩側各壓縮2個蜂窩格子。

18、本發明第二方面提供的一種根據本發明第一方面任一實施例所述拼接結構的制備方法,包括以下步驟:

19、1)按照所述分塊碳蒙皮和所述內加強蒙皮的尺寸及其鋪層角度裁剪碳纖維預浸無緯布,將該碳纖維預浸無緯布按照設計的層數和鋪層角度進行鋪層,得到鋪層后的第一結構和第二結構,對其進行真空封裝和固化,得到所述分塊碳蒙皮和所述內加強蒙皮的坯料;

20、2)根據碳蒙皮鋁蜂窩夾層板的尺寸及拼接位置對所述分塊碳蒙皮和所述內加強蒙皮的坯料進行下料,得到所述分塊碳蒙皮和所述內加強蒙皮;

21、3)根據碳蒙皮鋁蜂窩夾層板的尺寸銑切所述主體蜂窩所述拼接處蜂窩,并將其拉開成規整六邊形形式;

22、4)對所述分塊碳蒙皮與所述主體蜂窩的膠接面粘貼膠膜,對所述內加強蒙皮與所述拼接處蜂窩的膠接面粘貼膠膜,根據碳蒙皮鋁蜂窩夾層板的尺寸在工藝板上并排放置所述分塊碳蒙皮,粘貼有膠膜的一側向上;在所述分塊碳蒙皮的拼接縫處居中鋪放所述內加強蒙皮,粘貼有膠膜的一側向上;

23、5)在粘貼有膠膜的所述分塊碳蒙皮上放置拉開的所述主體蜂窩,放置范圍覆蓋所述分塊碳蒙皮并在與所述內加強蒙皮接觸的一側壓縮2個蜂窩格子;在所述主體蜂窩與所述拼接處蜂窩的側邊粘貼與所述膠膜配套使用的發泡膠條;在粘貼有膠膜的所述內加強蒙皮上方放置拉開的所述拼接處蜂窩,放置范圍覆蓋所述內加強蒙皮并在與所述分塊碳蒙皮接觸的兩側各壓縮2個蜂窩格子;按壓所有蜂窩至膠膜粘接;

24、6)在蜂窩拼接縫兩側的蜂窩格子內放置發泡膠棒,且左右成對放置;

25、7)在所述拼接處蜂窩上方放置粘貼有膠膜的所述內加強蒙皮,粘貼膠膜的一側向下;在所述主體蜂窩上方放置粘貼有膠膜的所述分塊碳蒙皮,粘貼膠膜的一側向下;所述分塊碳蒙皮的拼接縫位于所述內加強蒙皮寬度的中心位置,得到蜂窩夾層板坯料;

26、8)對所述蜂窩夾層板坯料真空封裝和固化,得到所述碳蒙皮鋁蜂窩夾層板的拼接結構。

27、在一些實施例中,步驟1)中,對所述第一結構和第二結構進行固化時,施加壓力為0.4mpa~0.5mpa,固化溫度為165℃~175℃,固化時間為3h~4h。

28、在一些實施例中,步驟8)中,對所述蜂窩夾層板坯料進行固化時,施加壓力為0.15mpa~0.2mpa,固化溫度為125℃~135℃,固化時間為120min~180min。

29、與現有技術相比,本發明具有以下特點及有益效果:

30、本發明提出的一種碳蒙皮鋁蜂窩夾層板的拼接結構及其制備方法,對于大尺寸的碳蒙皮鋁蜂窩夾層結構,采用蒙皮拼接并在拼接位置設計加強的結構形式,增強鋪拼接位置的抗彎強度和整板的抗彎剛度;對拼接位置的蜂窩夾心及膠黏劑的工藝參數進行設計,包括設計碳面板拼接形式及加強面板參數、膠接形式等,保證整板成型質量,且保證整板平面度、力學性能和環境適應性均滿足要求。具體地:

31、1)本發明解決了制備大尺寸碳蒙皮所用原材料尺寸受限的問題,能夠使用尺寸較小的原材料制備分塊碳蒙皮,節約了原材料制作成本及大尺寸碳蒙皮成型固化設備成本。

32、2)本發明在夾層板內設計拼接和加強結構,能夠保證整板平面度,能夠提高整板剛度,具有較高的實際應用價值。

33、3)本發明方法簡潔,可實現性強,制作出的大尺寸碳蒙皮鋁蜂窩夾層板的工藝性好,成功率高。

- 還沒有人留言評論。精彩留言會獲得點贊!