一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法

本發(fā)明屬于碳材料纖維,涉及一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法。

背景技術(shù):

1、碳材料纖維,以其卓越的力學(xué)性能、高比表面積及良好的導(dǎo)電性,在能源、環(huán)境及復(fù)合材料等領(lǐng)域展現(xiàn)出巨大的應(yīng)用潛力。然而,盡管前景廣闊,由碳材料纖維織成的織物卻并非盡善盡美,仍面臨一些亟待解決的問題。其中,碳材料纖維之間的缺陷成為了制約織物整體性能提升的關(guān)鍵因素。這些缺陷的根源在于纖維之間的界面結(jié)合力存在明顯不足。具體而言,石墨烯片層表面光滑,使得纖維之間的物理接觸面積相對較小,進(jìn)而導(dǎo)致了界面結(jié)合力的減弱。同樣,碳纖維本身表面光滑且化學(xué)惰性,其界面結(jié)合主要依賴于物理作用力,如范德華力等,這種結(jié)合方式相對較弱。此外,碳納米管同樣表面光滑,纖維間的界面結(jié)合力也顯得較為薄弱。而低界面結(jié)合強(qiáng)度帶來的后果是纖維之間容易發(fā)生滑移,這不僅會阻礙電子在纖維之間的有效傳輸,還會降低織物的拉伸強(qiáng)度和導(dǎo)電性能。

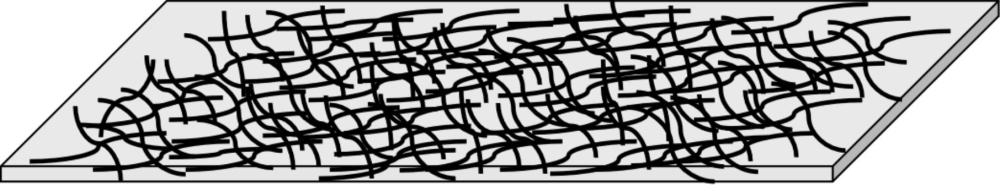

2、因此,在將碳材料纖維織造成布的過程中,由于纖維的交錯排列和堆疊方式以及碳材料纖維間的界面結(jié)合力較弱的問題,會導(dǎo)致形成大量空隙。這些空隙不僅破壞了織物的結(jié)構(gòu)連續(xù)性,還嚴(yán)重影響了其力學(xué)性能和功能性。并且空隙還會導(dǎo)致應(yīng)力分布不均,易于在外部載荷作用下引發(fā)局部應(yīng)力集中和裂紋擴(kuò)展,顯著降低織物的拉伸強(qiáng)度、韌性和抗疲勞性能。同時,空隙的存在還會減少纖維間的有效接觸面積,降低了摩擦力和機(jī)械互鎖作用,進(jìn)一步削弱了織物的整體力學(xué)性能。在導(dǎo)電和導(dǎo)熱性能方面,空隙還會中斷電子傳輸路徑,增加了界面接觸電阻,降低了電導(dǎo)率;同時,空隙也阻礙了熱量的有效傳遞,降低了熱導(dǎo)率。

3、為了進(jìn)一步提高纖維織物的性能,現(xiàn)有技術(shù)通常會使用上漿劑或樹脂對其進(jìn)行改性,但這些非導(dǎo)電或低導(dǎo)熱性的有機(jī)層會阻礙纖維間的電子傳輸和熱量傳遞,降低導(dǎo)電性和導(dǎo)熱性。此外,上漿劑或樹脂的引入還可能形成不均勻的覆蓋層,導(dǎo)致局部區(qū)域的性能進(jìn)一步下降,當(dāng)去除上漿劑或樹脂時,也會對纖維表面造成損傷。

4、例如,申請公布號為cn119433988a的專利申請公開的一種界面增強(qiáng)型碳纖維上漿劑及其制備方法和應(yīng)用方法,該方法可以有效增強(qiáng)上漿劑與碳纖維及基體樹脂之間的結(jié)合能力,從而有效提高碳纖維復(fù)合材料的界面性能。然而,上漿劑作為一種有機(jī)材料,會在纖維表面形成絕緣層,阻礙電子和聲子的傳輸,從而降低纖維的導(dǎo)電性和導(dǎo)熱性。

5、現(xiàn)有技術(shù)中雖然也有通過電化學(xué)沉積技術(shù)引入功能性涂層增強(qiáng)纖維性能,但過程中可能導(dǎo)致纖維表面發(fā)生化學(xué)腐蝕或氧化,特別是在高電壓或長時間沉積條件下。例如,文獻(xiàn)(electrodeposited?carbon?nanostructured?nickel?composite?coatings:?a?review[j].heliyon,?10(8):e26051[2025-02-28].doi:10.1016/j.heliyon.2024.e26051.)中提到利用電化學(xué)沉積法在碳纖維表面沉積氧化石墨烯(go),可以顯著提高碳纖維與環(huán)氧樹脂基體之間的界面結(jié)合強(qiáng)度,同時改善了復(fù)合材料的力學(xué)性能。但電化學(xué)沉積法會使纖維表面發(fā)生化學(xué)腐蝕或氧化,結(jié)構(gòu)遭到破壞,導(dǎo)致纖維力學(xué)、導(dǎo)電、導(dǎo)熱性能的下降。

6、因此,研究一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,以解決上述問題,具有十分重要的意義。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的是解決現(xiàn)有技術(shù)存在的問題,提供一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法。

2、為達(dá)到上述目的,本發(fā)明采用的技術(shù)方案如下:

3、一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,將弱加捻后的碳材料纖維絲束固定于靜電紡絲納米紗線機(jī)上(靜電紡絲納米紗線機(jī)為現(xiàn)有技術(shù),弱加捻后的碳材料纖維絲束固定方式具體為:將紡絲卷軸上的碳材料纖維絲束端部從左側(cè)的錐形導(dǎo)絲器中手動牽引出,牽引出的纖維絲束通過控制裝置進(jìn)行張力調(diào)節(jié),后將絲束引出后到右側(cè)的導(dǎo)向孔,固定在收絲裝置夾頭上,由電機(jī)驅(qū)動系統(tǒng)來控制絲束的收卷速度),利用靜電紡絲形成碳納米纖維膜并均勻包裹在弱加捻后的碳材料纖維絲束上,實(shí)現(xiàn)了對碳材料纖維絲束表面的保護(hù)和可編織性,在提高耐磨性能的同時也提高了復(fù)合纖維的拉伸性能,然后收卷成軸,之后將收卷后的纖維絲束編織成織物,對織物依次進(jìn)行熱壓和碳化處理,制得碳納米纖維增強(qiáng)碳材料纖維織物;

4、弱加捻是指捻度為5~13捻/米,捻度是指單位長度內(nèi)紗線的扭轉(zhuǎn)次數(shù),通常以捻/米(tpm)或捻/英寸(tpi)表示。弱加捻的捻度通常比標(biāo)準(zhǔn)加捻低20~50%,本發(fā)明限定為5~13tpm。弱加捻可以使碳材料纖維的弱節(jié)部位變得緊密并相互抱合,防止滑脫或斷裂,從而使纖維的強(qiáng)度均勻化;

5、在碳材料纖維表面紡絲形成碳納米纖維后,可以顯著改善碳材料纖維的表面微觀結(jié)構(gòu),使其更加粗糙和具有活性位點(diǎn),這種結(jié)構(gòu)變化有助于提高碳納米纖維與碳材料纖維之間的界面結(jié)合強(qiáng)度;

6、在碳材料纖維織造成布的過程中,由于纖維之間的交錯排列和堆疊方式,在纖維之間形成大量的空隙結(jié)構(gòu)。這些空隙不僅破壞了織物的結(jié)構(gòu)連續(xù)性,還嚴(yán)重影響了其力學(xué)性能和功能性。而碳納米纖維具有極高的長徑比和柔韌性,本發(fā)明通過將靜電紡絲得到的碳納米纖維包覆在碳材料纖維絲束上,能夠在纖維搭接點(diǎn)之間形成連續(xù)的橋接結(jié)構(gòu),通過橋接結(jié)構(gòu)的擴(kuò)展和連接,形成三維網(wǎng)絡(luò)結(jié)構(gòu),從而有效傳遞和分散外部載荷,減少應(yīng)力集中。這種橋接結(jié)構(gòu)也可以提高織物的致密性,還能增強(qiáng)纖維之間的機(jī)械互鎖作用,從而提高織物的整體力學(xué)性能(如拉伸強(qiáng)度、抗疲勞性能)。且碳納米纖維具有優(yōu)異的導(dǎo)電性和導(dǎo)熱性,能夠在纖維搭接點(diǎn)之間形成連續(xù)的導(dǎo)電導(dǎo)熱通道,這種通道不僅可以提高織物的導(dǎo)電性,還能增強(qiáng)織物的導(dǎo)熱性。

7、將收卷后的纖維編織成織物后,先通過對織物進(jìn)行熱壓處理,以減少織物內(nèi)部的空隙和缺陷,提高材料的整體密度和力學(xué)性能,然后再經(jīng)過碳化處理,通過高溫下的結(jié)構(gòu)重排和石墨化過程,不僅能夠消除纖維中的非碳元素形成高度有序的碳結(jié)構(gòu),還能進(jìn)一步提升了織物的力學(xué)性能、導(dǎo)電性能和導(dǎo)熱性能,并且纖維中存在的多孔界面能夠滲透樹脂,以提高與樹脂的結(jié)合力。

8、作為優(yōu)選的技術(shù)方案:

9、如上所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,碳材料纖維為石墨烯纖維、碳納米管纖維或碳纖維。

10、如上所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,靜電紡絲所采用的紡絲液是將催化劑加入到聚丙烯腈(pan)溶液、瀝青溶液或粘膠纖維溶液中配制得到的,催化劑為zncl2、fecl3和鎳粉的一種以上。

11、如上所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,聚丙烯腈溶液的濃度為10~20wt%,瀝青溶液的濃度為10~20wt%,粘膠纖維溶液的濃度為10~20wt%,催化劑用量為聚丙烯腈、瀝青或粘膠纖維的0.1~5wt%。

12、如上所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,靜電紡絲工藝參數(shù)為:電壓?10~30?kv,噴絲頭與收集裝置(即靜電紡絲納米紗線機(jī))之間的距離?10~20?cm,注射泵推進(jìn)速率?0.5~1.5ml/h,纖維卷軸收絲速率?10~40?cm/min,干燥溫度?60~100?℃,紡絲時間?1~8?h。

13、如上所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,碳納米纖維膜的厚度為27~30?nm,碳納米纖維膜中纖維平均直徑為240~260?nm。

14、如上所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,熱壓的溫度為200~300℃,壓力為10~50mpa,時間為10~30min,如此可減少織物內(nèi)部的空隙和缺陷,提高材料的整體密度和力學(xué)性能。

15、如上所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,碳化處理的溫度為1300~1600℃,時間為50~80min,如此可使纖維中的碳原子重新排列,形成更穩(wěn)定的石墨結(jié)構(gòu),顯著提高織物的力學(xué)、導(dǎo)電和導(dǎo)熱性能。

16、如上所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,編織方法為編織或針織。

17、如上任一項(xiàng)所述的一種碳納米纖維增強(qiáng)碳材料纖維織物的制備方法,與對比樣相比,碳納米纖維增強(qiáng)碳材料纖維織物的電導(dǎo)率提升35~100%,熱導(dǎo)率提升25~95%,拉伸強(qiáng)度提升80~200%,彎曲疲勞壽命提升25~80%;

18、對比樣的制備與碳納米纖維增強(qiáng)碳材料纖維織物的制備相比,不同之處僅在于用于編織的材料為未經(jīng)處理的所述碳材料纖維絲束。

19、有益效果:

20、(1)本發(fā)明通過將靜電紡絲得到的碳納米纖維包覆在碳材料纖維上,能夠在纖維搭接點(diǎn)之間形成連續(xù)的橋接結(jié)構(gòu),在纖維搭接點(diǎn)之間形成三維網(wǎng)絡(luò)結(jié)構(gòu),從而有效傳遞和分散外部載荷,減少應(yīng)力集中,這種橋接結(jié)構(gòu)也可以提高織物的致密性,還能增強(qiáng)纖維之間的機(jī)械互鎖作用,從而提高織物的整體力學(xué)性能,并使其具備良好的可編織性;此外,在碳材料纖維表面紡絲形成碳納米纖維后,可以顯著改善碳材料纖維的表面微觀結(jié)構(gòu),使其更加粗糙和具有活性位點(diǎn),這種結(jié)構(gòu)變化有助于提高納米纖維與碳材料纖維之間的界面結(jié)合強(qiáng)度。

21、(2)本發(fā)明先通過對織物進(jìn)行熱壓處理,以減少織物內(nèi)部的空隙和缺陷,提高材料的整體密度和力學(xué)性能,然后再經(jīng)過碳化處理,通過高溫下的結(jié)構(gòu)重排和石墨化過程,不僅能夠消除纖維中的非碳元素形成高度有序的碳結(jié)構(gòu),還能進(jìn)一步提升了織物的力學(xué)性能、導(dǎo)電性能和導(dǎo)熱性能,并且纖維中存在的多孔界面能夠滲透樹脂,以提高與樹脂的結(jié)合力。

22、(3)本發(fā)明制得的碳納米纖維增強(qiáng)碳材料纖維織物兼具有優(yōu)異的力學(xué)性能、導(dǎo)熱性能和導(dǎo)電性能,使其在高性能復(fù)合材料、智能紡織品等領(lǐng)域展現(xiàn)出巨大的應(yīng)用前景。

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!