用于高樁王字型承臺的鋼混組合吊箱圍堰及其施工方法與流程

本發明涉及沿海橋梁樁基工程施工領域,尤其涉及一種用于高樁王字型承臺的鋼混組合吊箱圍堰及其施工方法。

背景技術:

1、隨著沿海城市建設的蓬勃發展,沿海橋梁特點是深水區域主塔承臺面積較大,若采用常規鋼圍堰施工,圍堰施工易受深水區域環境影響,內支撐穩定性影響較大,底部澆筑封底混凝土施工耗時較長,且質量難以保障。基于上述原因,針對高樁王字型承臺(即承臺位置接近海平面,故而圍堰側壁所受的水壓力較小,底板承受的浮力也較小),結合圍堰外形的特殊性(王字形圍堰),研究一種便于快速施工的鋼混組合圍堰很有必要。

技術實現思路

1、本發明旨在解決現有技術中高樁深水大型承臺施工成本高、效率低,封底混凝土質量難以得到有效保障的問題,而提供一種用于高樁王字型承臺的鋼混組合吊箱圍堰及其施工方法。

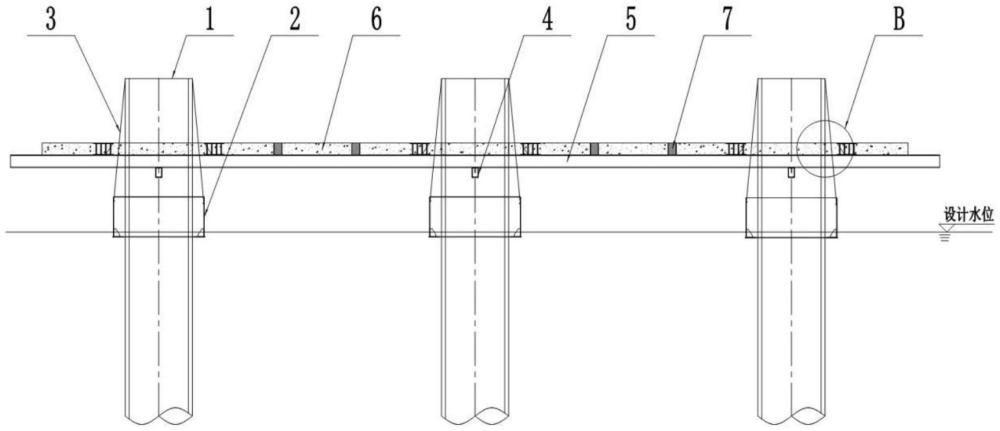

2、本發明為實現上述目的,采用以下技術方案:用于高樁王字型承臺的鋼混組合吊箱圍堰,包括鋼護筒、導環板、鋼索、牛腿、龍骨、預制底板、微膨脹混凝土、側板預埋件、預制側板、拉壓桿預埋件、拉壓桿、第一內支撐、內支撐立柱、止漏沙袋、扁擔型鋼、吊放系統、鋼絞線、局部封底混凝土、抗剪板、承臺、第二內支撐、第三內支撐;

3、牛腿臨時安裝在位于設計水位以上的鋼護筒外壁,龍骨吊裝在牛腿上,若干預制底板安裝在龍骨上,且若干預制底板之間預留有后澆段,微膨脹混凝土澆筑在后澆段內并與預制底板形成吊箱底板,吊箱底板呈臥倒王字形;

4、若干側板預埋件埋設在吊箱底板邊緣,若干預制側板通過側板預埋件垂直固接在吊箱底板邊緣并拼接形成吊箱側板,吊箱側板和吊箱底板形成鋼混組合吊箱;

5、若干拉壓桿預埋件埋設在吊箱底板上,且拉壓桿預埋件繞鋼護筒圓周均布設置,拉壓桿底部通過拉壓桿預埋件與吊箱底板固定,拉壓桿頂部與鋼護筒外壁焊接固定;

6、導環板通過鋼索臨時吊掛在鋼護筒上且后續固定在預制底板底部,止漏沙袋安裝在導環板內,局部封底混凝土澆筑在導環板內;

7、吊箱側板呈臥倒王字形框架,“王”字形框架的每個矩形框架前后內壁中部安裝有一對第一內支撐,左右內壁前后兩端安裝有一對第二內支撐,位于吊箱側板兩端的矩形框架相對面中部安裝有一對第三內支撐,鋼護筒位于由第一內支撐、第二內支撐、第三內支撐分隔成的矩形框內,若干內支撐立柱頂部分別與第一內支撐和第三內支撐的交點處底部以及第一內支撐垂直鋼護筒中心位置處底部固定,內支撐立柱底部與預制底板固定,扁擔型鋼一端焊接固定在吊箱側板內壁,另一端焊接固定在靠近鋼護筒的內支撐立柱上;

8、吊放系統懸掛與鋼護筒上,且吊裝系統的鋼絞線吊裝在扁擔型鋼上,用于起吊整體鋼混組合吊箱;

9、若干抗剪板埋設在預制底板上,且抗剪板繞鋼護筒圓周均布設置,抗剪板、拉壓桿預埋件和內支撐立柱交錯設置,抗剪板與鋼護筒外壁焊接固定,承臺澆筑在鋼混組合吊箱內底部。

10、特別的,吊箱側板的相鄰兩個矩形框架之間的預制側板相對面中部安裝有第四內支撐,吊箱側板的相鄰兩個矩形框架相對面中部安裝有外支撐。

11、特別的,第三內支撐和第四內支撐分隔成的矩形框內分別設有若干第一加強桿,相鄰兩內置層立柱之間設有若干第二加強桿。

12、特別的,預制側板和預制底板的接觸面之間設有密封墊,側板預埋件頂部設有緊鄰預制側板的擋板,擋板和預制側板之間的空隙內澆筑有密封砂漿。

13、用于高樁王字型承臺的鋼混組合吊箱圍堰的施工方法,包括以下步驟:

14、s1、鉆孔樁施工完成后,拆除鉆孔平臺,在鋼護筒上套設導環板,導環板通過鋼索吊裝在鋼護筒上;

15、s2、在設計水位以上的鋼護筒側壁上開孔并在開孔處安裝牛腿,在牛腿頂部吊裝龍骨形成底板臨時拼裝平臺,在底板臨時拼裝平臺上現場吊裝預制底板,并在預制底板之間預留后澆段,在后澆段內澆筑微膨脹混凝土,預制底板和微膨脹混凝土共同形成吊箱底板;

16、s3、安裝預制側板,通過吊箱底板上的側板預埋件安裝預制側板,預制側板拼裝成吊箱側板,吊箱底板和吊箱側板形成吊箱,通過吊箱底板上的拉壓桿預埋件安裝拉壓桿;

17、s4、在吊箱側板內側安裝第一內支撐、第二內支撐、第三內支撐、第四內支撐,在第一內支撐與預制底板之間焊接內支撐立柱;

18、s5、向上提起導環板并焊接在吊箱底板底部,拆除鋼索,在導環板內安裝止漏沙袋;

19、s6、在吊箱側板及內支撐立柱之間焊接扁擔型鋼,在鋼護筒上安裝吊放系統,然后將吊放系統的鋼絞線置于扁擔型鋼下部,扁擔型鋼作為吊放系統和鋼混組合吊箱圍堰的連接裝置,拆除牛腿和龍骨,由吊放系統吊起整個鋼混組合吊箱15cm;

20、s7、將鋼混組合吊箱整體下放至圍堰設計標高,在圍堰抽水前低水位時將拉壓桿頂部與鋼護筒進行焊接;

21、s8、在導環板內灌注局部封底混凝土,待局部封底混凝土強度達到要求后,逐步抽水至鋼混組合吊箱底部,迅速將埋設在預制底板上的抗剪板與鋼護筒焊接;

22、s9、拆除拉壓桿和吊放系統,割除多余鋼護筒后,鑿除樁頭,在吊箱底板上開始澆筑承臺,完成鋼混組合吊箱圍堰和整個承臺的施工。

23、本發明的有益效果是:

24、本發明為了優化沿海橋梁高樁深水大型承臺的施工流程,采用由預制底板、預制側板、內支撐及內支撐立柱拼裝而成的鋼混組合吊箱圍堰,減少了大面積澆筑封底混凝土這一施工過程,實現了快速拼裝,顯著提升了承臺施工的效率;同時采用扁擔型鋼連接預制側板及預制底板上的內支撐立柱,增強大型圍堰內支撐的穩定性的同時縮短了鋼絞線的長度,增加了下放過程的穩定性;最后利用導環板減少了澆筑局部封底混凝土過程中可能發生的泄露,保證了封底的質量,減少了對水環境的污染,為沿海橋梁建設提供了經濟高效的解決方案。

技術特征:

1.用于高樁王字型承臺的鋼混組合吊箱圍堰,其特征在于,包括鋼護筒(1)、導環板(2)、鋼索(3)、牛腿(4)、龍骨(5)、預制底板(6)、微膨脹混凝土(7)、側板預埋件(8)、預制側板(9)、拉壓桿預埋件(10)、拉壓桿(11)、第一內支撐(12)、內支撐立柱(13)、止漏沙袋(14)、扁擔型鋼(15)、吊放系統(16)、鋼絞線(17)、局部封底混凝土(18)、抗剪板(19)、承臺(20)、第二內支撐(21)、第三內支撐(22);

2.根據權利要求1所述的用于高樁王字型承臺的鋼混組合吊箱圍堰,其特征在于,吊箱側板的相鄰兩個矩形框架之間的預制側板(9)相對面中部安裝有第四內支撐(23),吊箱側板的相鄰兩個矩形框架相對面中部安裝有外支撐(24)。

3.根據權利要求2所述的用于高樁王字型承臺的鋼混組合吊箱圍堰,其特征在于,第三內支撐(22)和第四內支撐(23)分隔成的矩形框內分別設有若干第一加強桿(25),相鄰兩內置層立柱(13)之間設有若干第二加強桿(26)。

4.根據權利要求3所述的用于高樁王字型承臺的鋼混組合吊箱圍堰,其特征在于,預制側板(9)和預制底板(6)的接觸面之間設有密封墊,側板預埋件(8)頂部設有緊鄰預制側板(9)的擋板,擋板和預制側板(9)之間的空隙內澆筑有密封砂漿。

5.一種根據權利要求4所述的用于高樁王字型承臺的鋼混組合吊箱圍堰的施工方法,其特征在于,包括以下步驟:

技術總結

本發明是一種用于高樁王字型承臺的鋼混組合吊箱圍堰及其施工方法,包括鋼護筒、導環板、鋼索、牛腿、龍骨、預制底板、微膨脹混凝土、側板預埋件、預制側板、拉壓桿預埋件、拉壓桿、第一內支撐、內支撐立柱、止漏沙袋、扁擔型鋼、吊放系統、鋼絞線、局部封底混凝土、抗剪板、承臺、第二內支撐、第三內支撐。本發明減少了大面積澆筑封底混凝土這一施工過程,實現了快速拼裝,顯著提升了承臺施工的效率;同時采用扁擔型鋼連接預制側板及內支撐立柱,縮短了鋼絞線的長度,增加了下放過程的穩定性;最后利用導環板減少了澆筑局部封底混凝土過程中可能發生的泄露,保證了封底的質量,減少了對水環境的污染,為沿海橋梁建設提供了經濟高效的解決方案。

技術研發人員:石怡安,劉曉敏,周俊龍,李飛,劉宏,葛隆博,張強

受保護的技術使用者:中國建筑第六工程局有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!