自動對刀裝置及方法與流程

本申請涉及自動對刀,具體涉及一種自動對刀裝置及方法。

背景技術(shù):

1、數(shù)控機床是數(shù)字控制機床的簡稱,是一種裝有程序控制系統(tǒng)的自動化機床,能夠根據(jù)已編好的程序,控制機床加工零件。數(shù)控機床綜合了機械、自動化、計算機、測量、微電子等最新技術(shù),具有高精度、高效率和高自動化程度的特點,并廣泛應(yīng)用于現(xiàn)代制造業(yè)中。

2、在數(shù)控機床的使用過程中,對刀是一個關(guān)鍵步驟。對刀的目的是確定刀具在機床坐標系中的位置,以確保加工程序的正確執(zhí)行和加工精度的實現(xiàn)。現(xiàn)有技術(shù)中,通常采用自動對刀儀來進行數(shù)控機床的對刀操作。

3、然而,在實際應(yīng)用中,在對數(shù)控機床進行對刀之前,需要將自動對刀儀安裝于數(shù)控機床的預(yù)定位置。目前自動對刀儀無法迅速安裝至數(shù)控機床,且無法快速實現(xiàn)對自動對刀儀的精確定位,導(dǎo)致生產(chǎn)準備時間較長,生產(chǎn)效率較低,對刀流程較為繁瑣,影響了數(shù)控機床的整體加工效率和加工質(zhì)量。

技術(shù)實現(xiàn)思路

1、鑒于以上內(nèi)容,有必要提出一種自動對刀裝置及方法,以解決目前自動對刀儀無法迅速安裝至數(shù)控機床,且無法快速實現(xiàn)對自動對刀儀的精確定位,導(dǎo)致生產(chǎn)準備時間較長,生產(chǎn)效率較低,對刀流程較為繁瑣,影響了數(shù)控機床的整體加工效率和加工質(zhì)量的技術(shù)問題。

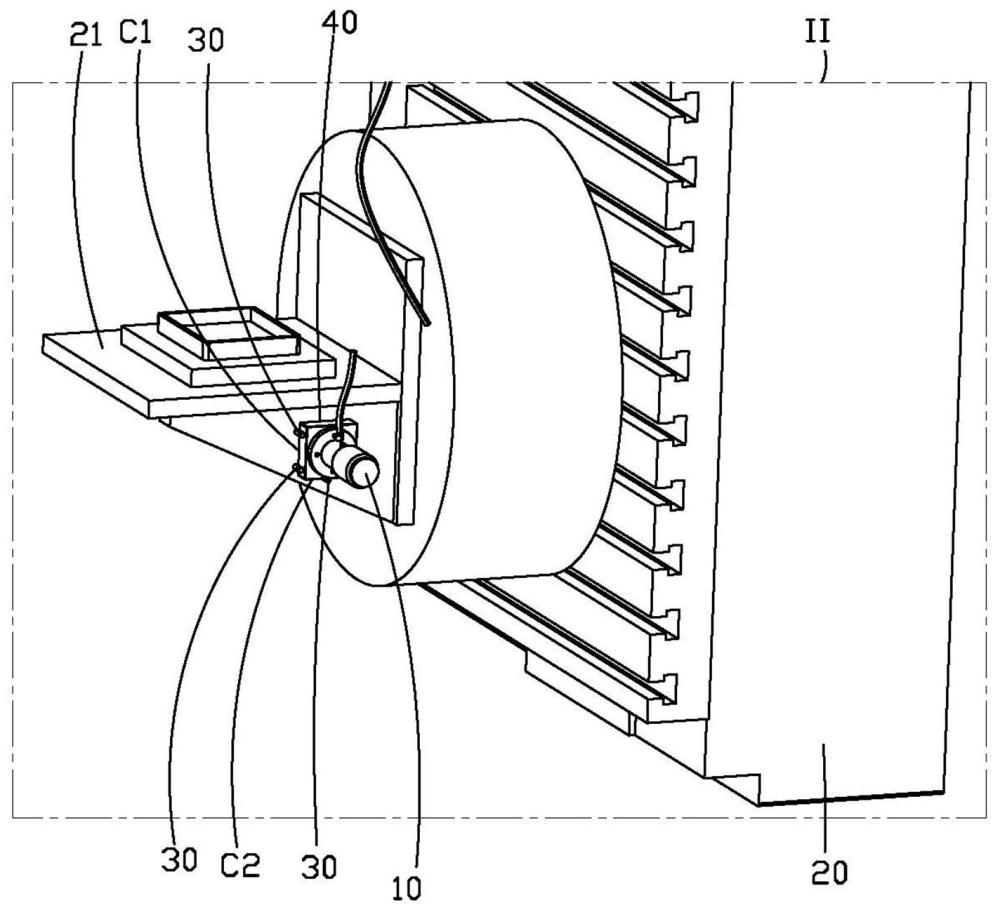

2、第一方面,本申請?zhí)峁┮环N自動對刀裝置,所述自動對刀裝置包括:對刀儀;加工機床;

3、多個定位件,安裝于所述加工機床,所述多個定位件用于定位所述對刀儀;磁吸底座,安裝于所述對刀儀底部,所述多個定位件抵持于所述磁吸底座,所述磁吸底座吸附于所述加工機床。

4、上述實施例的自動對刀裝置中,通過在加工機床上加裝多個定位件能夠在較短時間內(nèi)完成對刀儀的精準定位,通過在對刀儀底部加裝磁性底座,能夠確保對刀儀迅速且穩(wěn)固地安裝至數(shù)控機床,有效縮短了自動對刀的準備時間,提高了生產(chǎn)效率,使得對刀流程更加流暢,進而提高了數(shù)控機床的整體加工效率和加工質(zhì)量。

5、在本申請的一些實施例中,所述自動對刀裝置還包括:第一插頭,通過第一信號線纜電連接于所述對刀儀;第二插頭,通過第二信號線纜電連接于所述加工機床,其中,所述第一插頭與所述第二插頭相適配。

6、在本申請的一些實施例中,所述第一插頭為公插頭,所述第二插頭為母插頭。

7、在本申請的一些實施例中,?所述第一插頭和所述第二插頭均為七芯插頭。

8、在本申請的一些實施例中,所述自動對刀裝置還包括:電磁閥,安裝于所述加工機床,所述加工機床包括探頭,所述電磁閥用于控制所述探頭開啟或關(guān)閉。

9、在本申請的一些實施例中,所述加工機床包括:治具,所述多個定位件安裝于所述治具的一側(cè),所述磁吸底座吸附于所述治具,所述治具用于固定工件。

10、在本申請的一些實施例中,所述加工機床為臥式加工機床。

11、第二方面,本申請還提供一種自動對刀方法,應(yīng)用于上述實施例所述的自動對刀裝置,所述自動對刀裝置包括對刀儀、加工機床、多個定位件、磁吸底座、第一插頭,以及第二插頭,所述自動對刀方法包括:將多個刀具安裝于所述加工機床;獲取所述多個刀具的偏擺量,并判斷所述刀具的偏擺量是否符合預(yù)設(shè)管控條件;若所述刀具的偏擺量符合所述預(yù)設(shè)管控條件,啟動所述加工機床的自動模式,并啟動預(yù)設(shè)的自動對刀流程;當所述自動對刀流程運行至預(yù)設(shè)暫停流程節(jié)點,且所述加工機床移動至預(yù)定位置時,將所述第一插頭插入所述第二插頭,并將所述對刀儀放置于所述多個定位件之間,確保所述多個定位件抵持于所述磁吸底座,且所述磁吸底座吸附于所述加工機床;再次啟動所述自動對刀流程,依次對所述多個刀具自動對刀;當對所述多個刀具完成對刀后,將所述第一插頭從所述第二插頭拔出。

12、在本申請的一些實施例中,所述自動對刀裝置還包括電磁閥,所述自動對刀流程用于:從所述多個刀具中選定待校對刀具,并控制所述加工機床自動更換至所述待校對刀具;控制所述加工機床自動移動到所述對刀儀的參考位置;啟動所述對刀儀,并通過所述電磁閥關(guān)閉所述加工機床的探頭;控制所述加工機床的x軸和y軸自動移動至所述對刀儀的中心處,并控制所述加工機床的z軸自動移動至所述對刀儀的工作平面的第一位置;分別控制所述加工機床的z軸自動移動至所述對刀儀的工作平面的第二位置,及移動至所述對刀儀的工作平面的第三位置,進行第一次檢測,確定第一次檢測結(jié)果;控制所述加工機床的z軸自動移動至所述對刀儀的工作平面的第四位置,進行第二次檢測,確定第二次檢測結(jié)果;確定所述第一次檢測結(jié)果與所述第二次檢測結(jié)果之間的誤差;若所述誤差在預(yù)設(shè)誤差范圍內(nèi),分別計算所述待校對刀具的實際長度和所述第一次檢測結(jié)果、所述第二次檢測結(jié)果之間的差值,并基于所述差值更新所述待校對刀具的長度補償值;當對所述待校對刀具完成對刀后,控制所述加工機床的z軸自動返回原點。

13、在本申請的一些實施例中,所述自動對刀流程還用于:若所述誤差未在所述預(yù)設(shè)誤差范圍內(nèi),發(fā)出報警信息。

技術(shù)特征:

1.一種自動對刀裝置,其特征在于,所述自動對刀裝置包括:

2.如權(quán)利要求1所述的自動對刀裝置,其特征在于,所述自動對刀裝置還包括:

3.如權(quán)利要求2所述的自動對刀裝置,其特征在于,所述第一插頭為公插頭,所述第二插頭為母插頭。

4.如權(quán)利要求2所述的自動對刀裝置,其特征在于,?所述第一插頭和所述第二插頭均為七芯插頭。

5.如權(quán)利要求1所述的自動對刀裝置,其特征在于,所述自動對刀裝置還包括:

6.如權(quán)利要求1所述的自動對刀裝置,其特征在于,所述加工機床包括:

7.如權(quán)利要求1所述的自動對刀裝置,其特征在于,所述加工機床為臥式加工機床。

8.一種自動對刀方法,其特征在于,應(yīng)用于權(quán)利要求1至7中任意一項權(quán)利要求所述的自動對刀裝置,所述自動對刀裝置包括對刀儀、加工機床、多個定位件、磁吸底座、第一插頭,以及第二插頭,所述自動對刀方法包括:

9.?如權(quán)利要求?8所述的自動對刀方法,其特征在于,所述自動對刀裝置還包括電磁閥,所述自動對刀流程用于:

10.?如權(quán)利要求?9所述的自動對刀方法,其特征在于,所述自動對刀流程還用于:

技術(shù)總結(jié)

本申請?zhí)岢鲆环N自動對刀裝置及方法,自動對刀裝置包括:對刀儀;加工機床;多個定位件,安裝于加工機床,多個定位件用于定位對刀儀;磁吸底座,安裝于對刀儀底部,多個定位件抵持于磁吸底座,磁吸底座吸附于加工機床。本申請通過在加工機床上加裝多個定位件能夠在較短時間內(nèi)完成對刀儀的精準定位,通過在對刀儀底部加裝磁性底座,能夠確保對刀儀迅速且穩(wěn)固地安裝至數(shù)控機床,有效縮短了自動對刀的準備時間,提高了生產(chǎn)效率,使得對刀流程更加流暢,進而提高了數(shù)控機床的整體加工效率和加工質(zhì)量。

技術(shù)研發(fā)人員:戚科偉,楊金,王東,劉德軍,茍尚勇,郭平,王國剛,王維紅

受保護的技術(shù)使用者:鴻富錦精密電子(成都)有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!