鈦合金、高溫合金、雙相不銹鋼材料螺紋超聲波鉆孔剛性攻絲加工方法與流程

本發(fā)明涉及螺紋鋼性攻絲,更具體地說(shuō),本發(fā)明涉及鈦合金、高溫合金、雙相不銹鋼材料螺紋超聲波鉆孔剛性攻絲加工方法。

背景技術(shù):

1、目前,在現(xiàn)代制造業(yè)中,鈦合金、鎳基高溫合金、雙相不銹鋼等材料因其出色的性能,如高強(qiáng)度、耐高溫、耐腐蝕等,在航空航天、能源、化工等領(lǐng)域得到了廣泛應(yīng)用,然而,這些材料的加工難度極大,尤其是在螺紋加工方面面臨諸多挑戰(zhàn),例如:

2、1、傳統(tǒng)上,對(duì)于m3至m30的鈦合金、鎳基高溫合金雙相不銹鋼螺紋孔加工,主要采用手動(dòng)攻絲和螺紋銑兩種方式,手動(dòng)攻絲勞動(dòng)強(qiáng)度極高,操作人員需耗費(fèi)大量體力且加工效率極為低下,在加工過(guò)程中,由于難以保證絲錐的垂直度和穩(wěn)定性,導(dǎo)致螺紋垂直度無(wú)法保證,裝配時(shí)易產(chǎn)生較大誤差,并且手工加工的螺紋表面質(zhì)量和光潔度差,精度不足,廢品率較高,在大批量生產(chǎn)螺紋時(shí),根本無(wú)法滿(mǎn)足生產(chǎn)需求,成為生產(chǎn)流程中的嚴(yán)重瓶頸;

3、2、螺紋銑加工雖然相較于手動(dòng)攻絲在效率、勞動(dòng)強(qiáng)度和質(zhì)量方面有所改善,但仍存在顯著缺陷:由于鈦合金和高溫合金的特殊材料特性,如鈦合金變形系數(shù)小、材料回彈以及高溫合金加工硬化等問(wèn)題,螺紋銑加工出的螺紋質(zhì)量欠佳,表面較為粗糙,難以達(dá)到高精度的加工要求,同時(shí),螺紋銑刀制作工藝復(fù)雜,價(jià)格昂貴,使用壽命短,需要頻繁更換刀具,這不僅增加了刀具成本,還因換刀操作導(dǎo)致設(shè)備停機(jī)時(shí)間增加,進(jìn)一步降低了生產(chǎn)效率,在實(shí)際加工中,一般情況下每個(gè)螺紋孔采用螺紋銑刀加工至少需要銑三遍,每遍三分鐘,合計(jì)一個(gè)螺紋孔至少需加工9分鐘,且質(zhì)量還不能穩(wěn)定保證,有時(shí)甚至需要銑到五遍,耗費(fèi)長(zhǎng)達(dá)十五分鐘,極大地影響了生產(chǎn)進(jìn)度和成本控制。

4、針對(duì)上述情況,本發(fā)明提供了鈦合金、高溫合金、雙相不銹鋼材料螺紋超聲波鉆孔剛性攻絲加工方法。

技術(shù)實(shí)現(xiàn)思路

1、為了克服現(xiàn)有技術(shù)的上述缺陷,本發(fā)明提供鈦合金、高溫合金、雙相不銹鋼材料螺紋超聲波鉆孔剛性攻絲加工方法,以解決上述背景技術(shù)中提出的問(wèn)題。

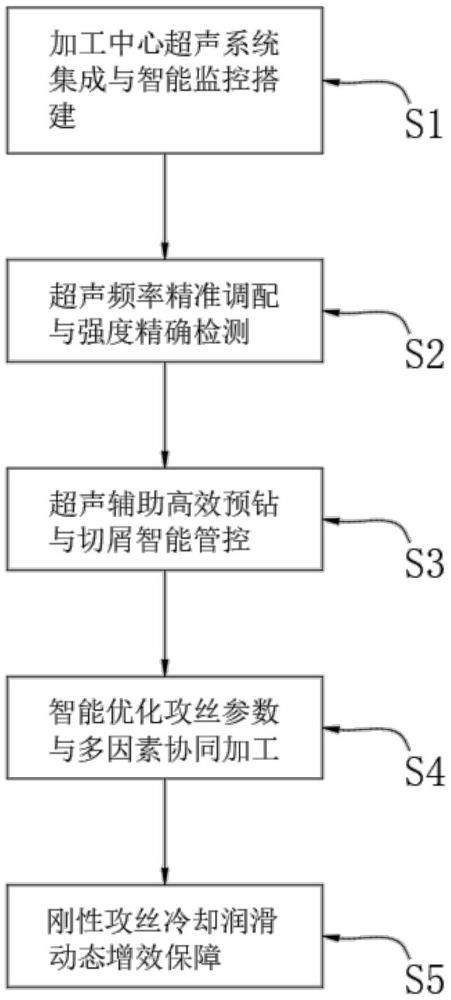

2、為實(shí)現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:鈦合金、高溫合金、雙相不銹鋼材料螺紋超聲波鉆孔剛性攻絲加工方法,用于對(duì)鈦合金、鎳基高溫合金、雙相不銹鋼材料m3至m30剛性攻絲,包括以下步驟:

3、s1、加工中心超聲系統(tǒng)集成與智能監(jiān)控搭建,對(duì)加工中心機(jī)床進(jìn)行技術(shù)改造,加裝超聲波發(fā)生器、接收器、換能器、超聲專(zhuān)用刀柄及相關(guān)連接線路,其中,

4、所述超聲波發(fā)生器采用智能頻率自適應(yīng)調(diào)節(jié)模塊,能夠根據(jù)加工過(guò)程中的材料特性變化實(shí)時(shí)動(dòng)態(tài)調(diào)整輸出頻率,確保超聲波能量始終處于最佳傳遞狀態(tài);

5、所述超聲專(zhuān)用刀柄內(nèi)部集成高精度振動(dòng)傳感器,可實(shí)時(shí)監(jiān)測(cè)絲錐振動(dòng)情況,并將數(shù)據(jù)反饋至控制系統(tǒng),實(shí)現(xiàn)對(duì)加工過(guò)程的精準(zhǔn)監(jiān)控與調(diào)整;

6、s2、超聲頻率精準(zhǔn)調(diào)配與強(qiáng)度精確檢測(cè),根據(jù)不同材料、孔徑、深度的螺紋所用硬質(zhì)合金涂層絲錐,結(jié)合材料的微觀組織結(jié)構(gòu)和力學(xué)性能大數(shù)據(jù)分析,調(diào)出不同超聲頻率參數(shù),通過(guò)超聲裝置將超聲波轉(zhuǎn)化為機(jī)械能傳遞至絲錐,并利用超聲監(jiān)控系統(tǒng)精確檢查超聲波震動(dòng)強(qiáng)度,確保震動(dòng)強(qiáng)度在預(yù)設(shè)的最優(yōu)范圍內(nèi),所述超聲監(jiān)控系統(tǒng)與加工中心控制系統(tǒng)相連,實(shí)現(xiàn)自動(dòng)檢測(cè)與數(shù)據(jù)記錄;

7、s3、超聲輔助高效預(yù)鉆與切屑智能管控,采用超聲輔助預(yù)鉆底孔,轉(zhuǎn)速1000-1600r/min,進(jìn)給100-250mm/min,在預(yù)鉆過(guò)程中,通過(guò)超聲波的振動(dòng)作用,使切屑呈現(xiàn)細(xì)小破碎狀,利用高壓出水裝置及時(shí)排出切屑,避免切屑堆積對(duì)加工精度的影響,所述高壓出水裝置的壓力大小可根據(jù)切屑產(chǎn)生量和排出情況自動(dòng)調(diào)節(jié);

8、s4、智能優(yōu)化攻絲參數(shù)與多因素協(xié)同加工,加工中心按照不同材料、孔徑、深度螺紋設(shè)定加工參數(shù),在預(yù)鉆底孔上進(jìn)行剛性攻絲,其中,加工參數(shù)的設(shè)定采用智能算法優(yōu)化模型,綜合考慮材料特性、刀具性能、機(jī)床性能等多因素,實(shí)現(xiàn)加工參數(shù)的自動(dòng)匹配與優(yōu)化;

9、s5、剛性攻絲冷卻潤(rùn)滑動(dòng)態(tài)增效保障,剛性攻絲轉(zhuǎn)速為40-60r/min,在攻絲過(guò)程中,利用冷卻潤(rùn)滑一體化微滴噴射系統(tǒng),將冷卻潤(rùn)滑劑以微滴形式精確噴射至加工區(qū)域,微滴尺寸可根據(jù)加工工況動(dòng)態(tài)調(diào)整,提高冷卻潤(rùn)滑效果,進(jìn)一步降低刀具磨損和提高螺紋加工質(zhì)量。

10、優(yōu)選地,在s1步驟中,所述智能頻率自適應(yīng)調(diào)節(jié)模塊依據(jù)以下公式計(jì)算并調(diào)整輸出頻率:其中,fnew為調(diào)整后的頻率,finit為初始設(shè)定頻率,k為頻率調(diào)節(jié)系數(shù),取值范圍在0.1-0.5之間,δz為材料在加工過(guò)程中的聲阻抗變化量,z0為材料的初始聲阻抗。

11、優(yōu)選地,在s3步驟中,高壓出水裝置的壓力大小可根據(jù)切屑產(chǎn)生量和排出情況自動(dòng)調(diào)節(jié)。

12、優(yōu)選地,在s4步驟中,智能算法優(yōu)化模型基于神經(jīng)網(wǎng)絡(luò)算法,其輸入層參數(shù)包括材料的硬度h、彈性模量e、孔徑d和螺紋深度l、輸出層為轉(zhuǎn)速n,進(jìn)給量f和超聲頻率fultra,通過(guò)大量的樣本數(shù)據(jù)訓(xùn)練神經(jīng)網(wǎng)絡(luò),使輸出的加工參數(shù)能夠?qū)崿F(xiàn)最優(yōu)加工效果。

13、優(yōu)選地,在s1步驟中,所述高精度振動(dòng)傳感器,測(cè)量精度可達(dá)納米級(jí),用于精確捕捉絲錐在高頻振動(dòng)下的微小振動(dòng)偏差,并及時(shí)將數(shù)據(jù)傳輸至加工中心的數(shù)控系統(tǒng)進(jìn)行處理。

14、優(yōu)選地,在s2步驟中,所述超聲監(jiān)控系統(tǒng)采用高頻超聲振動(dòng)技術(shù),不受光和機(jī)械振動(dòng)等干擾因素影響,實(shí)現(xiàn)對(duì)超聲波震動(dòng)強(qiáng)度的高精度測(cè)量,測(cè)量誤差<0.1‰。

15、優(yōu)選地,在s3步驟中,所述高壓出水裝置的壓力調(diào)節(jié)通過(guò)數(shù)控系統(tǒng)實(shí)時(shí)監(jiān)測(cè)排屑管道內(nèi)的壓力變化,結(jié)合切屑流量監(jiān)測(cè)的數(shù)據(jù),由智能控制器自動(dòng)調(diào)整壓力或真空泵功率,確保切屑順暢排出。

16、優(yōu)選地,在s4步驟中,所述智能算法優(yōu)化模型基于遺傳算法或神經(jīng)網(wǎng)絡(luò)算法,通過(guò)對(duì)大量歷史加工數(shù)據(jù)的學(xué)習(xí)和分析,建立材料-刀具-機(jī)床加工參數(shù)的最優(yōu)匹配關(guān)系庫(kù),并在實(shí)際加工中根據(jù)實(shí)時(shí)工況進(jìn)行快速檢索和優(yōu)化調(diào)整。

17、優(yōu)選地,在s5步驟中,所述冷卻潤(rùn)滑一體化微滴噴射系統(tǒng)采用壓電驅(qū)動(dòng)技術(shù),能夠精確控制微滴的噴射頻率和粒徑,噴射頻率可在100hz-1000hz范圍內(nèi)調(diào)節(jié),微滴粒徑在10μm-100μm之間可精確控制,實(shí)現(xiàn)對(duì)加工區(qū)域的精準(zhǔn)冷卻潤(rùn)滑。

18、本發(fā)明的技術(shù)效果和優(yōu)點(diǎn):

19、1、本發(fā)明通過(guò)智能頻率自適應(yīng)調(diào)節(jié)模塊、智能算法優(yōu)化模型等技術(shù)手段,本發(fā)明顛覆了傳統(tǒng)加工工藝,能夠高效解決鈦合金、高溫合金、雙相不銹鋼等難加工材料的螺紋加工難題,大幅提高加工效率,相比傳統(tǒng)螺紋銑加工方式效率提高9-15倍,同時(shí),在高精度傳感器和先進(jìn)檢測(cè)設(shè)備的輔助下,更好地保證了螺紋垂直度、光潔度,廢品率趨近于零,有效提升了螺紋加工質(zhì)量,滿(mǎn)足了高精度生產(chǎn)需求,減少了因加工質(zhì)量問(wèn)題導(dǎo)致的返工和廢品損失,提高了生產(chǎn)效益;

20、2、本發(fā)明在加工過(guò)程中,超聲波的高頻振動(dòng)使冷卻液瞬間霧化帶走熱量,且刀具與工件實(shí)際接觸時(shí)間僅為傳統(tǒng)加工方式的三分之一,再結(jié)合冷卻潤(rùn)滑一體化微滴噴射系統(tǒng)等創(chuàng)新技術(shù),極大地減少了刀具磨損,與傳統(tǒng)加工方式相比,刀具壽命可提高3-5倍,顯著降低了刀具更換頻率和成本,這不僅有助于降低生產(chǎn)成本,還減少了因頻繁更換刀具導(dǎo)致的設(shè)備停機(jī)時(shí)間,提高了生產(chǎn)設(shè)備的利用率和整體生產(chǎn)效率;

21、3、本發(fā)明的智能頻率自適應(yīng)調(diào)節(jié)模塊依據(jù)材料特性變化實(shí)時(shí)調(diào)整超聲波頻率,智能算法優(yōu)化模型綜合多因素自動(dòng)匹配加工參數(shù),以及高精度振動(dòng)傳感器、壓力傳感器、切屑流量傳感器等與加工中心控制系統(tǒng)的緊密協(xié)作,實(shí)現(xiàn)了加工過(guò)程的全方位智能化監(jiān)控與調(diào)整,能夠及時(shí)應(yīng)對(duì)加工過(guò)程中的各種異常情況,確保加工過(guò)程穩(wěn)定、可靠,有效降低了操作人員的勞動(dòng)強(qiáng)度和技術(shù)要求,提高了生產(chǎn)過(guò)程的一致性和可重復(fù)性,為大規(guī)模工業(yè)化生產(chǎn)提供了有力保障。

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!